Hoogwaardige 'groenere' coatings dankzij geautomatiseerde viscositeitsmonitoringoring en controle

Hoogwaardige 'groenere' coatings dankzij geautomatiseerde viscositeitsmonitoringoring en controle

Abstract

De uitdaging in de coatingindustrie voor bestaande en opkomende markten is het verlagen van de kosten voor het aanbrengen van coating, het optimaliseren van het gebruik van coatingmateriaal, het recyclen van materialen en het leveren van uiterst voorspelbare en robuuste coatings. Viscositeit is een belangrijke eigenschap van coating en is cruciaal voor zowel de kwaliteit van het coatingmateriaal als voor het applicatieproces. Monitororing en het beheersen van de viscositeit van de coating door het hele ecosysteem bereikt de twee zeer gewenste eigenschappen van een jas: consistentie en dikte. Fabrieksautomatisering/Industrie 4.0-oplossingen maken gebruik van inline viscometers om bij te dragen aan een hulpbronnenefficiënter, zuiniger en groener coatingproces, naast het leveren van coatingprestaties van topkwaliteit.

Introductie

Industriële coatings vervullen een grote verscheidenheid aan functies, van corrosie- en slijtvastheid en UV-bescherming, via thermische en elektrische isolatie tot verbetering van het uiterlijk. De markt voor coatings omvat meerdere sectoren, waaronder industriële, automobiel-, scheepvaart-, coil-, verpakking-, transport- en bouwmaterialen. Nieuwe en opkomende markten hebben geavanceerde, technische coatingoplossingen nodig met nauwkeurig gecontroleerde prestatiekenmerken. De uitdaging in de coatingsindustrie voor bestaande en opkomende markten is om de kosten te verlagen en tegelijkertijd de prestaties te optimaliseren en afval en milieu-impact te verminderen.

Figuur 1. Voorbeelden van coatingtoepassingen

Met enorme toepassingsgebieden en een groeiende vraag vanuit de eindgebruikssectoren, zoekt deze industrie naar nieuwe manieren om de efficiëntie, doorlooptijd en capaciteitsbenutting te verbeteren. Industrieleiders in alle sectoren evolueren naar meer geavanceerde technologieën zoals automatisering, industrieel internet of things (IIoT) en simulatietechnieken.

Aanbrengen van coating

Coating- en afwerkingsprocessen maken gebruik van geavanceerde technologieën om duurzame oppervlakken en hoogwaardige afwerkingen te produceren, terwijl de procesefficiëntie wordt gemaximaliseerd en aan de milieuvoorschriften wordt voldaan. De consistentie van de oppervlakteafwerking, de productkwaliteit en de variëteit spelen een cruciale rol bij het waarborgen van klanttevredenheid. De hoeveelheid en kwaliteit van de coating hebben een grote en directe invloed op de fabricage-, verkoop- en onderhoudskosten.

De viscositeit van het coatingmateriaal staat centraal bij het bereiken van consistentie. Het is een effectieve indicator voor de concentratie van vaste stoffen van de coating in de vloeistof, die de basis vormt voor de dikte en uniformiteit van de film. Prestatieparameters zijn allemaal afhankelijk van de viscositeit van de vloeibare coating op het punt van aanbrengen. Deze omvatten coatingfilmopbouw, overdrachtsefficiëntie, coatingdikte en afzetting, kleurovereenkomst, afgewerkte oppervlaktekwaliteiten en chemische bestendigheid. Viscositeit is de belangrijkste factor die de dikte en hechting van de coating beïnvloedt. Een juiste viscositeitscontrole verzekert de kwaliteit en levensduur van de vacht, waardoor wordt voldaan aan de hoogste eisen aan de kwaliteit en productiviteit van het coatingproces.

Een typisch coatingsysteem omvat: levering van basisvoorraad en make-upvloeistof, een geroerde mixtank, een pomp, de toevoerleiding naar de applicator, de applicator zelf en de retourleiding naar de mixtank. De applicator kan een dompel-, rol-, spray-, sputter-, vloei- of ander proces gebruiken. Als de coatingoplossing niet voldoende stroperig is, is de coating op het product mogelijk niet dik genoeg om bescherming te bieden. Als de viscositeit echter te laag is, zal de film op verticale oppervlakken uitzakken, wat leidt tot oneffenheden in de coating. Dit vereist afwerkingen met complexe reologische eigenschappen. Ze moeten een lage viscositeit hebben tijdens het spuiten en een veel hogere viscositeit wanneer het materiaal op het te coaten oppervlak terechtkomt. Bovendien hangt de viscositeit van de coating af van de temperatuur, zodat het handhaven van de afwerkingskwaliteit een compensatie van de viscositeit van het coatingmateriaal voor de omgevingstemperatuur van de applicatie vereist.

Huidige staat van de viscositeitsmonitor van de coatingoring En controle

De viscositeit wordt doorgaans in het laboratorium gemeten met behulp van een rotatie-instrument, zoals een Brookfield-viscositeitsmeter of een zeer nauwkeurige reometer. Dit maakt een strikte temperatuurregeling mogelijk, wat essentieel is om de reologische eigenschappen van coatingmaterialen te karakteriseren. Deze metingen, uitgevoerd op monsters die van de productievloer zijn getrokken, kunnen echter uren of zelfs dagen duren om te analyseren, zodat hun metingen mogelijk niet de feitelijke toestand van de materialen die momenteel worden toegepast, karakteriseren.

Op de productievloer wordt de viscositeit meestal gemeten door de stroom te timen vanuit een trechterachtig apparaat, zoals een Ford of soortgelijke effluxbeker. De operator vult de beker met de formulering en meet de tijd die nodig is om de beker leeg te maken. Hoe langer de tijd, hoe hoger de viscositeit. Dit gebeurt meestal met tussenpozen van 15 minuten of meer, zodat afwijkingen in viscositeit pas kunnen worden vastgesteld nadat er al een aanzienlijke hoeveelheid verf is aangebracht. Ook is temperatuurregeling van bekerafmetingen moeilijk, zo niet onmogelijk, wat kan leiden tot mogelijk grote verschillen tussen de gemeten waarden en de werkelijke viscositeit op het punt van aanbrengen. Dergelijke offline metingen kunnen viscositeitsveranderingen als gevolg van temperatuurveranderingen, mengvariaties en verdamping niet vastleggen wanneer ze zich voordoen.

Variatie in materiaaltemperatuur leidt tot viscositeitsveranderingen in de coatingmaterialen, resulterend in structurele verschillen of uitzakken. In de meeste verfsystemen is er een neiging tot sedimentatie van het aanwezige bindmiddel en pigmentcomponenten. Inhomogeen coatingmateriaal leidt onvermijdelijk tot een inadequaat coatingresultaat. Afgeronde componenten kunnen leiden tot blokkades en tot het geleidelijk blokkeren van leidingen. Afbladderende vachtcomponenten leiden tot vervuiling van de vachtfilm. De moeilijk te beheersen variaties resulteren in een onjuiste filmdikte en leiden bijgevolg tot onbruikbare eindproducten van slechte kwaliteit, met onaanvaardbare visuele of andere prestatiekenmerken.

Tafel 1. Enkele van de typische coatingdefecten en hun oorzaken

| probleem | Omschrijving | Oorzaken | Oplossing |

|---|---|---|---|

| sinaasappelschil | Het oppervlak ziet er ongelijk uit als de schil van een sinaasappel | Mondstuk te ver van het oppervlak gehouden; de winkeltemperatuur is te hoog om de viscositeit te veranderen; sproeikop is verstopt. | Inline viscositeitsmeting zal verstopping signaleren en temperatuurgecompenseerde viscositeit zal het probleem voorkomen |

| Gevlekt oppervlak | Ongelijk uiterlijk (beïnvloedt meestal metalen coatings) | Verf niet grondig gemengd voor het aanbrengen | Inline viscositeitsmeting laat de grote variatie in de meting zien |

| Loopt of zakt | Coating hecht niet gelijkmatig aan het te schilderen oppervlak | Verf droogt te langzaam, afwerkingslagen te dik aangebracht | De viscositeit zou hoger zijn dan het instelpunt, de automatische modus heeft de viscositeit gecorrigeerd |

| Kleurvariaties | Gebrek aan kleurconsistentie over geverfde / gecoate eenheden | Inconsistente en onregelmatige eigenschappen van de vacht door gebrek aan effectieve en continue controle over de viscositeit | Viscositeit monitororing Als er sprake is van een grote variatie in viscositeit, zal automatische controle het probleem helemaal vermijden |

| Oplosmiddel pop | Retentie van overtollig oplosmiddel / ingesloten lucht in de natte film, die ontsnapt door door het oppervlak heen te barsten | Onnauwkeurige controle over de viscositeit en temperatuur van de coatingformulering voorafgaand aan het aanbrengen | Automatische viscositeitscontrole vermijdt het gebruik van overtollig oplosmiddel, waardoor de kans op beknelling wordt verkleind |

| Luchtinsluiting | Vergelijkbaar met het knappen van oplosmiddelen of bellen | Onvoldoende monitoring van verflijnomstandigheden | Inline viscositeitsmeter waarschuwt operators voor de toestand |

| blaren | Bellen in de buurt van het oppervlak van een film tijdens het uitharden in de oven die niet door het oppervlak breken. | De viscositeit van het oppervlak van de film neemt toe tot een hoog niveau, waardoor het vluchtige oplosmiddel op een lager niveau wordt vastgehouden | Door het gebruik van oplosmiddelen te optimaliseren en de juiste viscositeit van de coating te garanderen door middel van een inline viscositeitsmeter, wordt dit probleem vermeden |

Inline viscositeitsmeting helpt

Gelukkig zijn er oplossingen beschikbaar die real-time, inline viscositeitsmeting en -controle mogelijk maken, waardoor het mogelijk wordt procesvariaties te detecteren zodra deze zich voordoen. Viscositeitsschommelingen als gevolg van toevoeging van oplosmiddelen of coatings, temperatuurveranderingen en verdamping kunnen automatisch worden gecompenseerd voordat ze de kwaliteit van de coating beïnvloeden. Continue viscositeitsmonitororing kan worden gecorreleerd met het verbruik van coatingmateriaal en oplosmiddelen, evenals met filmdikte en kwaliteit, om procesparameters strategisch te veranderen om het coatingproces te optimaliseren. Inline viscositeitscontrole kan resulteren in een hogere productkwaliteit, hogere opbrengsten, aanzienlijke besparingen in het gebruik van coatings en coatingoplosmiddelen, en de uitvaltijd van het coatingproces minimaliseren, vergeleken met traditionele, offline metingen met de effluxbeker.

Verdamping van oplosmiddel, toevoeging van nieuwe coating of oplosmiddel aan de mengtank en sedimentatie kunnen leiden tot viscositeitsverandering in de coatingmaterialen, wat resulteert in coatingdefecten of overmatig coating- en oplosmiddelverbruik.

De temperatuur is ook een cruciale variabele bij het bepalen van de viscositeit. Helaas zijn de temperaturen in productieomgevingen vaak niet goed onder controle. De viscositeit, die het gehalte aan vaste stoffen in de coating weerspiegelt, moet ondanks temperatuurschommelingen correct zijn. Bekermetingen hebben geen temperatuurmeting of controle, en kunnen dus niet direct worden vergeleken met de werkelijke spuittemperatuur. Dit kan leiden tot variaties in de kwaliteit van de coating, aangezien de procestemperatuur varieert.

Drijfveren voor de acceptatie van realtime viscositeitsbeheer door coaters

Er zijn vier belangrijke factoren die viscositeitsbeheer belangrijk maken bij coatingtoepassingen:

- Eindproduct kwaliteit: Een slechte kwaliteit van de coating kan de gewenste eigenschappen van de coating nadelig beïnvloeden: de eigenschappen van het afgewerkte oppervlak, de afzetting van de coating, de beschermingseigenschappen en de chemische reactiviteit. Al deze eigenschappen zijn afhankelijk van hoe goed het coatingproces wordt gecontroleerd, daarom is het beheersen van de viscositeit van cruciaal belang.

- Kosten verlagen door afval te verminderen: Overmengen kan niet alleen de kwaliteit van het eindproduct beïnvloeden, maar ook ingrediënten, grondstoffen, tijd en energie verspillen. Viscositeitsbeheer in het mengproces kan het eindpunt betrouwbaar en nauwkeurig identificeren, wat leidt tot een aanzienlijke vermindering van het verbruik van grondstoffen, energieverbruik, uitval en afval.

- Efficiëntie: Probleemloze, realtime monitoringoring Door de viscositeit te verhogen worden dure en tijdrovende laboratoriumanalyses geëlimineerd, wat vaak resulteert in een vertraagde reactie op veranderingen in de coating. Door consistentie tijdens het hele coatingproces te garanderen, worden de uitvalpercentages aanzienlijk verlaagd, waardoor kosten en tijd worden bespaard en de winstmarges worden verbeterd.

- Automatisering: Automatisch monitorenoring en het beheersen van het voorbereidings- en applicatieproces van de coating maakt een handmatige bemonsterings- en teststap overbodig die gevoelig is voor fouten en waardoor operators zich niet meer hoeven te concentreren op de kwaliteit van het eindproduct.

Coatingtoepassingen hebben geavanceerde procestechnologie nodig voor nauwkeurige, realtime in-line viscositeitsmeting en -regeling

Inline viscositeitsmeting vereist een compacte, robuuste viscositeitssensor, gecombineerd met een meet- en regelsysteem dat de meetwaarde van de sensor vertaalt in informatie die wordt gebruikt om de procesviscositeit te bewaken en te regelen.

Een technologie die vooral toepasbaar is gebleken bij inline metingen, maakt gebruik van een mechanische resonator waarvan de trillingen worden gedempt door de viscositeit van het coatingmateriaal. Een elektronisch systeem dat is aangesloten op de resonantiesensor meet de demping en zet deze om in een viscositeitswaarde. Bovendien zorgt een temperatuursensor die in de viscositeitssensor is geïnstalleerd, voor een meting van de temperatuur van het coatingmateriaal precies op het punt van viscositeitsmeting.

Resonante sensortechnologie biedt een oplossing die op unieke wijze is aangepast aan de monitoring van inline-coatingsoring en controle. Ze voldoen aan veel van de eisen voor betrouwbare en nauwkeurige metingen:

- Robuustheid - ze behouden de nauwkeurigheid en herhaalbaarheid bij grote variaties in procesparameters. Ze zijn vrij van de draaiende delen en nauwe openingen die kenmerkend zijn voor laboratoriumviscometers en reometers. Verder kunnen ze werken in omgevingen met veel trillingen en schokken.

- Onafhankelijkheid van de operator - zowel effluxbekers als laboratoriuminstrumenten vereisen bekwame operators om betrouwbare, herhaalbare metingen uit te voeren. Zonder de juiste training en aandacht voor detail, zijn operator-afhankelijke methoden over het algemeen onbetrouwbaar om een strakke controle over het coatingproces te behouden.

- Compatibiliteit met geautomatiseerde monitoring en controlesystemen – Implementatie van Industrie 4.0-methodologieën vereist een naadloze interface van meetsystemen met bestaande fabriekstechnologie. Resonante viscometersystemen bieden een breed spectrum aan uitvoeropties, van 4-20 mA stroomlussen via ethernet-, RS485- en CAN-businterfaces met industriestandaardprotocollen zoals Modbus, EthernetIP, CANOpen, Profinet, JSON, OPC UA voor directe verwerving van gegevens door machines PLC en fabrieks-SCADA-systemen. Offline-methoden vereisen daarentegen dat de operator de viscositeitswaarden handmatig invoert, een proces dat gevoelig is voor fouten en fouten en geen volledige traceerbaarheid van het proces creëert.

- Strakke temperatuurregeling - een goede resonantiesensor heeft temperatuurmeting geïntegreerd in het sensorelement. Dit maakt karakterisering van het bekledingsmateriaal mogelijk op het punt van viscositeitsmeting, in plaats van onder laboratoriumomstandigheden.

- Eenvoudig onderhoud - de meest geavanceerde resonantiesensoren stellen hermetisch afgesloten, mechanisch robuuste sensorelementen bloot aan het coatingmateriaal. Ze zijn vrij van openingen en holtes en kunnen gemakkelijk ter plaatse worden gereinigd (CIP) of eenvoudig worden schoongeveegd met een met oplosmiddel doordrenkte doek. Er zijn zelfs systemen beschikbaar die het wassen van de sensor in de leiding mogelijk maken, gekoppeld aan zelfcontrolesystemen die aangeven of de sensor schoon en vrij van vervuiling is.

- Kostenbesparend - ondanks relatief hogere initiële kosten in vergelijking met effluxbekers, zijn inline resonantiemeetsystemen over het algemeen veel minder duur dan typische laboratoriuminstrumenten, vooral wanneer de terugkerende kosten van bekwame laboratoriumtechnici in de vergelijking worden meegenomen. De levensduurkosten van deze inline viscositeitsmeters zijn aanzienlijk lager dan die van handmatige bekers wanneer de arbeidskosten in aanmerking worden genomen.

Een voorbeeld van een resonante sensor die deze voordelen biedt, is de Rheonics SRV inline viscositeitsmeter (zie Fig. 2 hieronder)

De compacte vormfactor maakt directe installatie in de coatinglijn mogelijk, dicht bij het punt van aanbrengen. Zijn intrinsiek hoge afschuifsnelheid, tot ver op het hoge afschuifplateau van typische verfsystemen, levert metingen op die nauwkeurig het gedrag van de coating voorspellen onder de stromingscondities die kenmerkend zijn voor sproeitoepassing.

Figuur 2. Inline viscometer SRV (bron: rheonics)

Viscositeit en temperatuur: een intieme relatie

De viscositeit van vrijwel alle vloeistoffen is sterk temperatuurafhankelijk. Een viscositeitsmeting zonder strakke en nauwkeurige temperatuurregeling is zinloos. Om deze reden is het essentieel dat de temperatuur van de vloeistof zo dicht mogelijk bij het meetpunt van de viscositeit wordt gemeten als praktisch haalbaar is. Instrumenten als de Rheonics SRV heeft een nauwkeurige temperatuurmeting geïntegreerd in het sensorelement, zodat de waarde van elke viscositeitsmeting vergezeld gaat van een temperatuurwaarde.

Het meten van de vloeistoftemperatuur precies op het punt van viscositeitsmeting heeft nog een voordeel. Het is mogelijk om de relatie tussen de viscositeit van de coating en de temperatuur te karakteriseren door de temperatuur ervan te variëren over het verwachte bereik in de coatinglijn, terwijl de viscositeit wordt gemeten met de inline viscositeitsmeter. De resulterende metingen kunnen worden gebruikt om een formule af te leiden waarmee de viscositeit van de vloeistof bij elke temperatuur in dit bereik kan worden berekend op basis van een meting bij elke andere temperatuur in dit bereik. Daarom zijn de zogenaamde temperatuur gecompenseerde viscositeit wordt onafhankelijk van de werkelijke procestemperatuur. Temperatuurgecompenseerde viscositeit is belangrijk omdat het een aantal zeer relevante procesparameters weerspiegelt, zoals pigmentbelading of oplosmiddelconcentratie, die beide op zichzelf onafhankelijk zijn van de temperatuur.

Betrouwbare viscositeitsmeting maakt voorspellende controle voor Industry 4.0-integratie mogelijk

Enkele van de belangrijkste elementen om coatinglijnen aan de Industrie 4.0-normen te laten voldoen, zijn onder meer:

- Consistentie in coating door geautomatiseerde corrigerende maatregelen

- Wendbaarheid bij het omgaan met nieuwe productvarianten in productie, naleving en herkomst van het product

- Big data biedt robuust bewijs om beslissingen te baseren voor meer efficiëntie

- Interconnectie en transparantie van informatie stellen exploitanten in staat om beslissingen te nemen zowel binnen als buiten de productiefaciliteiten, waardoor decentralisatie van beslissingen mogelijk wordt

- Vermindering van koolstofemissies - Door het coatingproces te optimaliseren wordt het materiaalgebruik, het energieverbruik en de verspilling verminderd - dit alles vermindert het CO2-budget van het coatingproces aanzienlijk

- Het rendement op investering (ROI) op typische inline viscositeitsmeters ligt in de orde van 3-6 maanden.

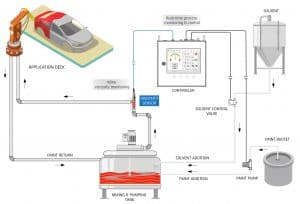

Figuur 3. Schematisch toont de inline integratie van viscositeitsmeter en controller in autolak- / coatingproces.

Op weg naar een hogere nauwkeurigheid, betrouwbare en behendige coatingprocesbeheersing

Resonante viscositeitssensoren worden vaak gecombineerd met conventionele PLC-gebaseerde besturingssystemen. Deze maken doorgaans niet gebruik van alle voordelen die nodig zijn voor moderne, Industrie 4.0-compatibele sensorsystemen.

Meer geavanceerde systemen kunnen bijvoorbeeld gebruik maken van de zeer nauwkeurige en reproduceerbare metingen van resonante sensoren om de “lock and load”-instelling van coatingparameters mogelijk te maken door feitelijke metingen te vergelijken met een database van coatingmaterialen en vastgestelde taakparameters. Eén zo'n systeem is het Rheonics CoatControl met ViscoLock-software die online controle mogelijk maakt van de temperatuurgecompenseerde viscositeit van jassen in meerdere lijnen tegelijk. Meerdere sensoren kunnen worden beheerd vanuit één enkel dashboard, verspreid over de fabrieksvloer. Coatingconsistentie over meerdere lijnen in de fabriek kan zelfs onder variërende temperaturen en verdampingsomstandigheden worden bereikt door automatisering van het doseersysteem met een controller die gebruik maakt van continue realtime viscositeitsmetingen. Coaters kunnen eindelijk een volledige track en trace van elke coatingoperatie realiseren.

Conclusie

Moderne sensor- en regelsystemen verbeteren de controle van het coatingproces om te voldoen aan de eisen van Industry 4.0. Door nauwkeurige, betrouwbare inline-sensoren te koppelen aan geavanceerde online controlesystemen, kan de viscositeitscontrole worden aangepast aan de normen die vereist zijn voor snelle, geautomatiseerde coatinglijnen, terwijl de productiviteit en conformiteit met milieunormen worden verbeterd. Dergelijke systemen staan open voor toekomstige ontwikkelingen in het veld, waardoor flexibele aanpassing aan veranderende coatingsformuleringen en verbeteringen in applicatietechnologie mogelijk is.

Referenties

- Benadruk verhoogde efficiëntie, productiviteit, behendigheid en flexibiliteit met behoud van kwaliteit en veiligheid, vooruitgang in verf- en coatingproductieapparatuur: https://www.paint.org/coatingstech-magazine/articles/advances-in-paint-and-coating-manufacturing-equipment/

- Optimale viscositeit voor verfapplicatie: https://www.paint.org/coatingstech-magazine/articles/optimum-viscosity-paint-application/

- Werkingsprincipe SRV: https://rheonics.com/whitepapers/

- Een update over duurzaamheid in de coatingsindustrie - https://www.paint.org/coatingstech-magazine/articles/an-update-on-sustainability-in-the-coatings-industry/