- Realtime inline viscositeitsmeting in de kartonproductie is essentieel voor continue kwaliteitscontrole, het vermijden van verspilling en het optimaliseren van het energieverbruik.

- Zetmeellijm vertoont complex reologisch gedrag en de viscositeit ervan is niet erg stabiel over verschillende batches. Een viscositeitsmeetinstrument is cruciaal om de toepassing van zetmeellijm te meten en te optimaliseren en tegelijkertijd consistent pseudoplastisch en thixotroop gedrag te garanderen.

- Viscositeit is een belangrijke indicator van PSD (Particle Size Distribution) - een eigenschap die de flexibiliteit, sterkte en bruikbaarheid beïnvloedt.

Golfkartonmarkt – snel groeiend dankzij e-commerce

De golfkartonindustrie groeit snel met een CAGR van meer dan 4% met volumes van meer dan 115 miljoen ton met een waarde van meer dan $176 miljard in 2019.

Verpakkingen van golfkarton worden als milieuvriendelijk en duurzaam beschouwd. Het bevat alleen natuurlijke grondstoffen (houtpulp, zetmeellijm en 80% gerecycled papier) en is daarom 100 procent hernieuwbaar, recyclebaar en biologisch afbreekbaar. Zelfs het proces van het verwerken en bedrukken van golfkarton is milieuvriendelijk omdat de inkten voornamelijk op waterbasis zijn.

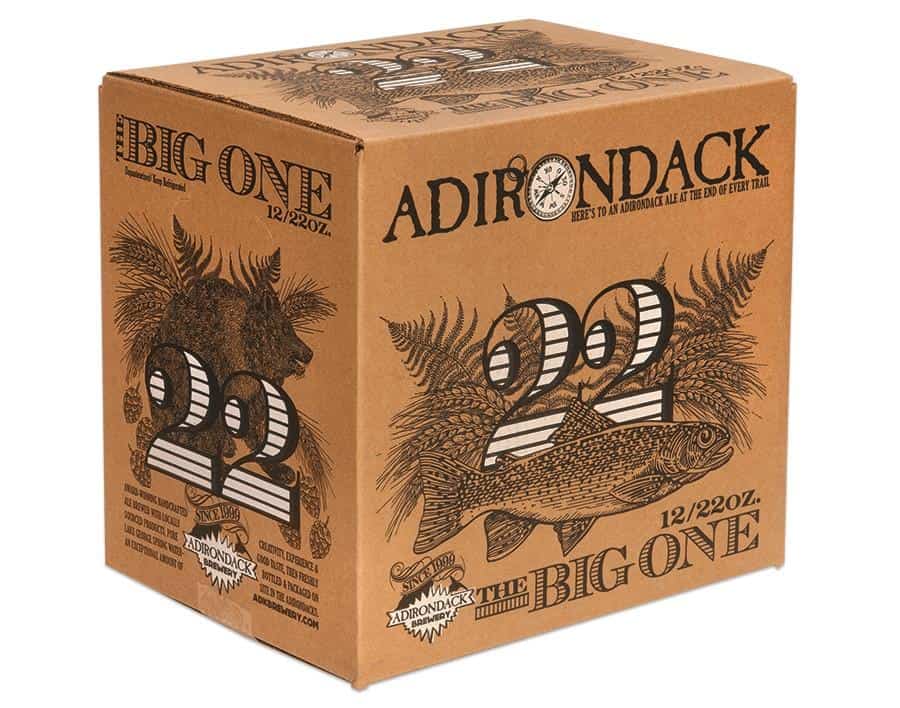

Er zijn veel soorten dozen die door de golfkartonindustrie worden gemaakt, van lichtgewicht microgolf tot stevige meerwandige dozen. Goedkope, hoogwaardige kartonnen dozen zijn een veelzijdig middel voor het verpakken van veel verschillende soorten producten, waaronder machines, elektrische apparaten, groenten en fruit, evenals een middel voor het verstrekken van informatie en reclame over de inhoud.

Golfkartonnen dozen moeten aan meerdere eisen voldoen, maar het begint allemaal met de productie van een sterk, vlak karton op de golfkarton.

Hoe belangrijk de papierkeuze ook is, de lijm en de toepassing ervan zijn cruciaal om het beste golfkarton aan het einde van de golfkartonmachine te krijgen. Om effectief te zijn op een breed scala aan platen, moeten lijmen veelzijdig zijn met behoud van hoogwaardige hechting en hoge productiviteit. De hechting tussen de voering en het medium moet sterk zijn om sterkte en demping te bieden om de inhoud tegen de buitenwereld te beschermen en de doos gedurende zijn hele levenscyclus zijn integriteit te laten behouden.

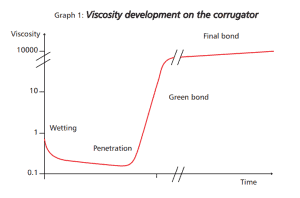

Alle zetmeellijmen zijn gebaseerd op een speciale eigenschap van zetmeel: zetmeelslurry ondergaat bij verhitting een extreem snelle viscositeitstoename naarmate de zetmeelkorrels geleren. Deze hoge viscositeit, ontwikkeld bij een kritische temperatuur, leidt tot het fenomeen kleverigheid.

Omdat de juiste viscositeit cruciaal is voor het goed functioneren van het zetmeel, viscositeitscontrole: kan de consistentie en prestaties van deze lijmen in veel golfkartonproducten helpen verbeteren, zoals:

- Verzendkoffers

- Golfplaten

- Detailhandel

- Automotive en industriële pakketten

- De verpakking van levensmiddelen

- Productvitrines

Productshowcases (Bron: BCI)

Wat is de behoefte aan procesbeheersing bij de productie van golfkarton?

Na de papierproductie is golfkarton wereldwijd de op één na grootste toepassing van non-foodzetmeel, waar het wordt gebruikt als lijm tussen de ribbels en de voeringen. Veel zetmeellijmen bevatten ongemodificeerd natuurlijk zetmeel, samen met additieven zoals borax en natronloog. Gegelatineerd zetmeel draagt ongekookte zetmeelsuspensie en voorkomt sedimentatie. Een dergelijke lijm wordt een dekkende SteinHall-lijm genoemd.

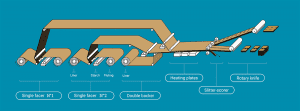

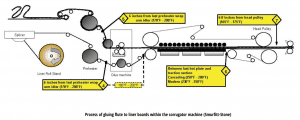

De productie van moderne golfkartonverpakkingen | Fefco

De lijm wordt aangebracht op de medium flute tips, waarna de andere papieren component, de liner, in contact wordt gebracht en verlijmd. Dit wordt vervolgens onder hoge hitte gedroogd, waardoor de rest van het ongekookte zetmeel in de lijm opzwelt/gelatineert. Deze verstijfseling zorgt voor de laatste hardingsreactie, waardoor de lijm een snelle en sterke lijm wordt voor de productie van golfkarton.

Witboek – Golfkartonnen doos en zetmeel (tuthillpump.com)

De kwaliteit en integriteit van het product in de doos is afhankelijk van de stabiliteit van de verpakking. En het vermogen van een doos om de inhoud binnenin te beschermen, hangt vaak af van de sterkte en de juiste toepassing van de lijm.

Viscositeitscontroleoplossingen voor het aanbrengen van zetmeel helpen ervoor te zorgen dat elke batch lijm de juiste consistentie heeft en dat deze in de juiste hoeveelheden en posities wordt aangebracht tijdens het verlijmen van de groeven op de voeringen. Een inline viscositeitsmeter wordt gebruikt om de juiste zetmeeldikte voor de lijmlaag te optimaliseren en consistent te behouden.

De volgende problemen kunnen zich voordoen in uw kartonproductieproces als u handmatige viscositeitsmeetmethoden gebruikt of andere benaderingen die de viscositeit niet adequaat regelen:

- Zacht board

- Streep van zware lijm

- Wasbord uiterlijk

- Scheve golven

- Vlekkerige hechting

- losse randen

- blaren

- Niet-gelijmde componenten

- Slingeren of dribbelen

Handmatige viscositeitsmetingen met behulp van een beker in de productievloer

Belang van viscositeit en dichtheidsmonitororing en controle om een hoogwaardige zetmeelhechting te garanderen

De productie van golfkarton is sterk afhankelijk van de hechting, die de grootste invloed heeft op de kwaliteit ervan. Het is de kwaliteit van zetmeellijm die uiteindelijk de kwaliteit van de hechting bepaalt. Viscositeit is een belangrijke maatstaf voor zetmeellijm en de hoeveelheid viscositeit heeft een directe invloed op de hechting van golfkarton. Een stabiele viscositeit is de enige manier om goede hechtingseigenschappen van zetmeellijm te garanderen.

Componenten en productie van zetmeellijmen

Wanneer de viscositeit van zetmeel/lijm buiten het optimale bereik ligt, ontstaan er onvolkomenheden en vermindert de kwaliteit van de tussen- en eindproducten. Een lijm met voldoende viscositeit voorkomt dat dekens en papier worden geïmpregneerd, waardoor hun kwaliteit verbetert.

De meeste recepten voor zetmeellijm voor golfplanten bestaan uit:

- Zetmeel

- borax

- bijtend

- Water

Deze ingrediënten worden gemengd en verwarmd om een beoogde viscositeit te bereiken. Factoren die de zetmeelviscositeit beïnvloeden zijn type en kwaliteit van zetmeel, oxidantdosering en oxidatietijd, oxidatietemperatuur, dosering van gelatinizer NaOH (natriumhydroxide), boraxdosering, waterverhouding en opslagtemperatuur, tijd en omgeving. Met zoveel parameters en bestanddelen die tijdens de zetmeelproductie/-formulering goed moeten zijn, loont het snel de moeite om het eindproduct (zetmeel) te controleren om batchconsistentie te garanderen.

Viscositeit is een belangrijke indicator van de deeltjesgrootteverdeling. Veranderingen in de deeltjesgrootteverdeling kunnen eigenschappen zoals dichtheid, reologie en laagdikte beïnvloeden. Eigenschappen die verband houden met de deeltjesgrootteverdeling in zetmeel zijn bijvoorbeeld de flexibiliteit, sterkte en bruikbaarheid van het (golf)karton.

De zetmeellijm behoort tot de polymeerproductfamilie. Er zijn twee soorten glucosepolymeren in zetmeel: lineaire en spiraalvormige amylose en vertakte amylopectine. Afhankelijk van de plant bevat zetmeel 20% tot 25% amylose en 75% tot 80% amylopectine. Omdat amylosefracties niet echt oplosbaar zijn in water, vormen ze uiteindelijk kristallijne aggregaten door waterstofbinding – een proces dat retrogradatie of tegenslag wordt genoemd en dat de viscositeit onstabiel maakt. Het vertoont complex reologisch gedrag. Inline viscositeitsmonitororing kan blijven hangen als de zetmeelformulering slecht is geworden of niet optimaal is voor toepassing.

Grafiek 1 illustreert de viscositeitsontwikkeling van een op zetmeel gebaseerde lijm nadat deze op de groefpunten is aangebracht en in contact is gebracht met de voering. (Bron: Roquette)

Waarom de inspectie van inkomend materiaal en het aanbrengen van lijmen, lijmen, pasta's en hotmelts automatiseren?

Er zijn veel verschillende soorten lijmen, waaronder viskeuze vloeistoffen, pasta's, kristallijne en amorfe vaste stoffen. Bovendien worden kleefstoffen typisch verpakt in patronen, emmers, vaten, bakken, pellets en blokken. Het is van cruciaal belang voor een productieproces om een gestage stroom lijm van de lijmcontainer naar de doseerapparatuur te hebben om deze continu te laten werken. Smeltlijmen zijn vaste stoffen bij kamertemperatuur, dus ze worden meestal handmatig uit dozen verwijderd door ze op te scheppen en vervolgens toegevoegd aan smeltapparatuur om te worden gedispergeerd tijdens het smeltproces.

Indien niet zorgvuldig gecontroleerd, creëert handmatige hantering extra taken voor operators, loopt het risico op contaminatie tijdens hantering en laat het de mogelijkheid van morsen of zelfs procesonderbreking open. Een constant verbruik van hotmelts minimaliseert ook de warmtegeschiedenis van de lijm, wat maximale prestaties en kwaliteit in het productieproces mogelijk maakt.

Voordelen van viscositeitsautomatisering in het golfproces

Oplossingen die de levering van lijm automatiseren winnen aan populariteit naarmate meer fabrikanten de voordelen en snelle ROI realiseren, waaronder:

- Efficiëntie: De zeer nauwkeurige aard van geautomatiseerde apparatuur zorgt ervoor dat de juiste hoeveelheid lijm wordt geleverd om aan de procesvraag te voldoen.

- Betrouwbaarheid: Geautomatiseerde feeders zorgen voor een consistente stroom van de juiste lijm naar de productielijn, onafhankelijk van shiftpatronen, uitvaltijd, productiesnelheden. Een inherent gesloten systeem vermijdt ook verontreinigingen, vermindert afval en minimaliseert het onderhoud van de apparatuur.

- Veiligheid: Door automatische invoersystemen te gebruiken en handmatige hantering van smeltlijmen te elimineren, vermindert u de potentiële blootstelling aan materialen en apparatuur bij hoge temperaturen.

- Lagere operationele kosten: Minder tijd die de operator besteedtoring en het vullen van lijmtanks met minder kans op fouten of stilstand.

- Digitalisering: Apparatuurbewakingoring sensoren bieden aanvullende procesgegevens die optimalisatie en probleemidentificatie mogelijk maken om de efficiëntie te verbeteren.

Rheonics'oplossingen voor kwaliteitscontrole en borging van zetmeellijm in verpakkingen

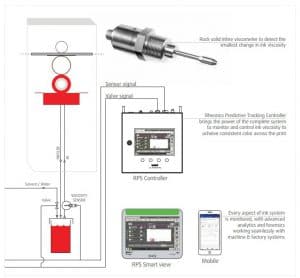

Geautomatiseerde in-line viscositeitsmeting en -controle is van cruciaal belang om de viscositeit tijdens het productieproces te beheersen en ervoor te zorgen dat kritische kenmerken volledig voldoen aan de vereisten voor meerdere batches, zonder afhankelijk te hoeven zijn van offline meetmethoden en monsternemingstechnieken. Rheonics biedt de volgende oplossingen voor procesbeheersing en optimalisatie,

Viscositeits- en dichtheidsmeters

- In lijn viscositeit afmetingen: Rheonics' SRV is a is een in-line viscositeitsmeetapparaat met een groot bereik dat in realtime viscositeitsveranderingen binnen elke processtroom kan detecteren.

- In lijn Viscositeit en dichtheid afmetingen: Rheonics' SRD is een in-line meetinstrument voor gelijktijdige dichtheid en viscositeit. Als dichtheidsmeting belangrijk is voor uw activiteiten, is SRD de beste sensor om aan uw behoeften te voldoen, met operationele mogelijkheden die vergelijkbaar zijn met de SRV, samen met nauwkeurige dichtheidsmetingen.

Geïntegreerd, gebruiksklaar kwaliteit management

Rheonics biedt een geïntegreerde turn-key oplossing voor kwaliteitsmanagement bestaande uit:

- In lijn viscositeit afmetingen: Rheonics'SRV - een breed assortiment, in-line viscositeitsmeetapparaat met ingebouwde vloeistoftemperatuurmeting

- Rheonics Procesmonitor: een gevorderde voorspellende volgcontroller om variaties van procescondities in realtime te bewaken en te controleren

- Rheonics RheoPulse Met automatisch dossing: Een autonoom systeem van niveau 4 dat geen compromis garandeert met de ingestelde viscositeitsgrenzen en automatisch omloopkleppen of pompen activeert om mengselcomponenten adaptief te doseren

De SRV-sensor is in-line geplaatst en meet dus continu de viscositeit (en dichtheid in het geval van SRD). Waarschuwingen kunnen worden geconfigureerd om de operator op de hoogte te stellen van de nodige actie of het hele beheerproces kan volledig worden geautomatiseerd RPTC (Rheonics Voorspellende trackingcontroller). Het gebruik van een SRV in een productieproceslijn resulteert in een verbeterde productiviteit en winstmarges en zorgt voor conformiteit met de regelgeving. Rheonics sensoren hebben een compacte vormfactor voor eenvoudige OEM- en retrofit-installatie. Ze vereisen geen onderhoud of herconfiguraties. De sensoren bieden nauwkeurige, herhaalbare resultaten, ongeacht hoe of waar ze zijn gemonteerd, zonder dat er speciale kamers, rubberen afdichtingen of mechanische bescherming nodig zijn. Omdat ze geen verbruiksartikelen gebruiken en geen herkalibratie vereisen, zijn SRV en SRD uiterst eenvoudig te bedienen, wat resulteert in extreem lage bedrijfskosten gedurende de hele levensduur.

Als de procesomgeving eenmaal tot stand is gebracht, is er doorgaans weinig inspanning nodig om de integriteitsconsistentie van de systemen te behouden – operators kunnen vertrouwen op de strakke controle met Rheonics oplossing voor productiekwaliteitsbeheer.

Bekijk de introductievideo Rheonics SRV in actie op een laminator met lijm op waterbasis

Superieur sensorontwerp en -technologie

Geavanceerde, gepatenteerde elektronica is het brein van deze sensoren. SRV en SRD zijn verkrijgbaar met industriestandaard procesaansluitingen zoals ¾” NPT, DIN 11851, flens en Tri-clamp waardoor operators een bestaande temperatuursensor in hun proceslijn kunnen vervangen door SRV/SRD, wat zeer waardevolle en bruikbare procesvloeistofinformatie oplevert, zoals viscositeit, naast een nauwkeurige temperatuurmeting met behulp van een ingebouwde Pt1000 (DIN EN 60751 klasse AA, A, B beschikbaar) .

Elektronica gebouwd om aan uw behoeften te voldoen

De sensorelektronica is verkrijgbaar in zowel een transmitterbehuizing als een kleine DIN-railmontage en maakt eenvoudige integratie in proceslijnen en in apparatuurkasten van machines mogelijk.

Eenvoudig te integreren

Meerdere analoge en digitale communicatiemethoden die in de sensorelektronica zijn geïmplementeerd, maken het aansluiten op industriële PLC- en besturingssystemen eenvoudig en eenvoudig.

Analoge en digitale communicatie-opties

Optionele digitale communicatie-opties

ATEX- en IECEx-naleving

Rheonics biedt intrinsiek veilige sensoren gecertificeerd door ATEX en IECEx voor gebruik in gevaarlijke omgevingen. Deze sensoren voldoen aan de essentiële gezondheids- en veiligheidseisen met betrekking tot het ontwerp en de constructie van apparatuur en beveiligingssystemen bedoeld voor gebruik in potentieel explosieve atmosferen.

De intrinsiek veilige en explosieveilige certificeringen van Rheonics maakt het ook mogelijk om een bestaande sensor aan te passen, waardoor onze klanten de tijd en kosten kunnen vermijden die gepaard gaan met het identificeren en testen van een alternatief. Er kunnen op maat gemaakte sensoren worden geleverd voor toepassingen waarbij één tot duizenden eenheden nodig zijn; met doorlooptijden van weken versus maanden.

Rheonics SRV & SRD zijn beide ATEX- en IECEx-gecertificeerd.

Implementatie

Installeer de sensor rechtstreeks in uw processtroom om realtime viscositeits- en dichtheidsmetingen uit te voeren. Er is geen bypass-leiding nodig: de sensor kan in-line worden ondergedompeld; debiet en trillingen hebben geen invloed op de meetstabiliteit en nauwkeurigheid. Optimaliseer de mengprestaties door herhaalde, opeenvolgende en consistente tests op de vloeistof uit te voeren.

Rheonics SRV- en RPS-controller geïmplementeerd in een lamineerpers

Rheonics Instrumentselectie

Rheonics ontwerpt, produceert en verkoopt innovatieve vloeistofdetectie en -monitoringoring systemen. Precisie gebouwd in Zwitserland, Rheonics'in-line viscometers en dichtheidsmeters hebben de gevoeligheid die vereist wordt door de toepassing en de betrouwbaarheid die nodig is om te overleven in een zware werkomgeving. Stabiele resultaten – zelfs onder ongunstige stromingsomstandigheden. Geen effect van drukval of stroomsnelheid. Het is evenzeer geschikt voor kwaliteitscontrolemetingen in het laboratorium. U hoeft geen enkel onderdeel of parameter te wijzigen om over het volledige bereik te meten.

Voorgestelde product (en) voor de toepassing

- Breed viscositeitsbereik - bewaak het volledige proces

- Herhaalbare metingen in zowel Newtoniaanse als niet-Newtoniaanse vloeistoffen, eenfase en meerfase vloeistoffen

- Hermetisch afgesloten, alle roestvrijstalen 316L-bevochtigde onderdelen

- Ingebouwde vloeistoftemperatuurmeting

- Compacte vormfactor voor eenvoudige installatie in bestaande proceslijnen

- Eenvoudig schoon te maken, geen onderhoud of herconfiguraties nodig

- Eén instrument voor meting van procesdichtheid, viscositeit en temperatuur

- Herhaalbare metingen in zowel Newtoniaanse als niet-Newtoniaanse vloeistoffen, eenfase en meerfase vloeistoffen

- Geheel metalen (316L roestvrij staal) constructie

- Ingebouwde vloeistoftemperatuurmeting

- Compacte vormfactor voor eenvoudige installatie in bestaande leidingen

- Eenvoudig schoon te maken, geen onderhoud of herconfiguraties nodig