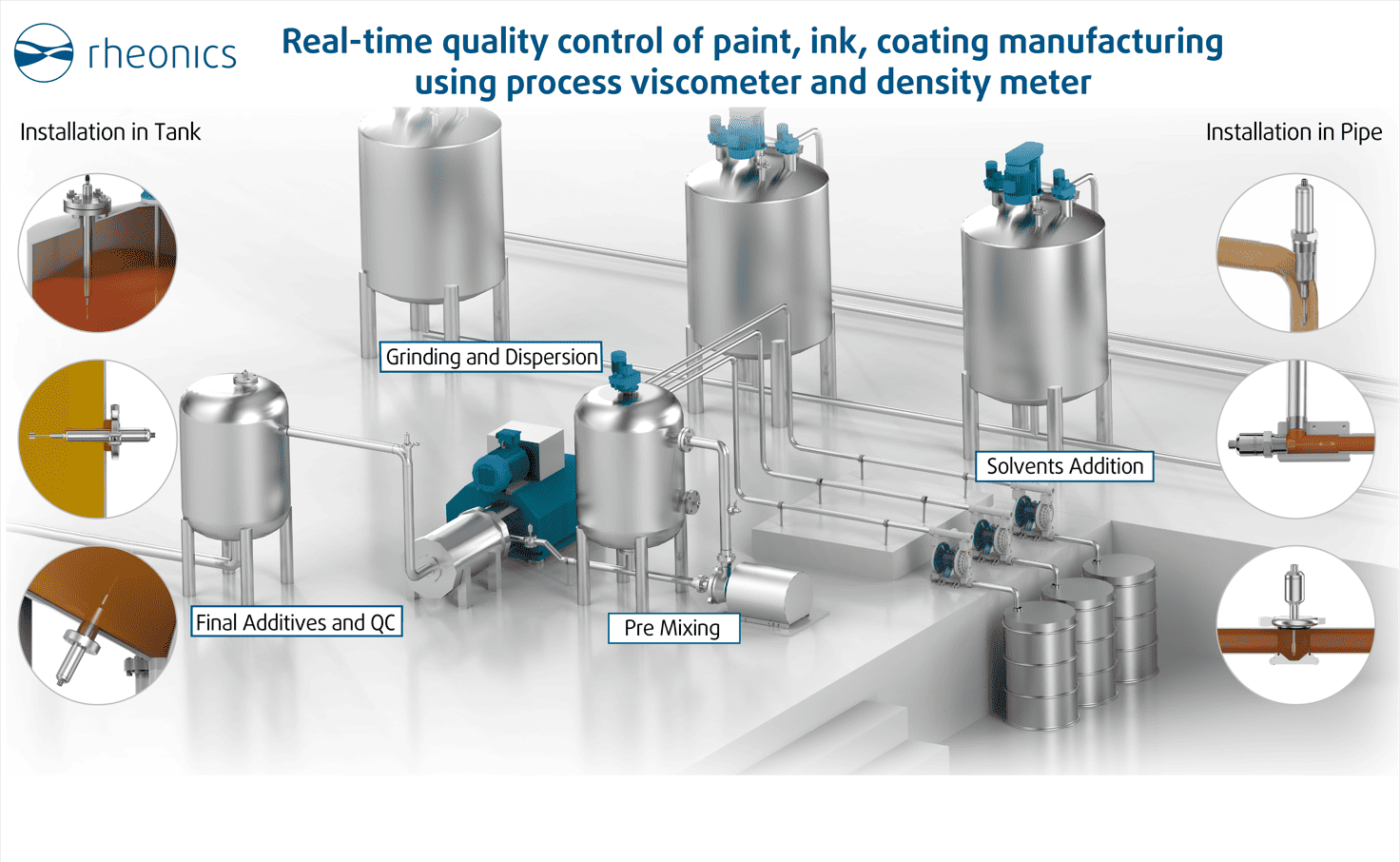

De productieprocessen voor verf, inkt en coatings volgen soortgelijke stappen, vanaf het eerste mengen tot de uiteindelijke verpakking of opslag, waarbij een maal- en dispergeerproces nodig is. In alle stadia, Rheonics sensoren vinden een geschikt gebruik.

Rheonics biedt inline-sensoren voor viscositeit en dichtheid om alle processen die nodig zijn voor verf, inkt en coating te bewaken en te controleren, met een ongeëvenaarde reproduceerbaarheid en herhaalbaarheid, waardoor de volledige automatisering van het proces mogelijk is zonder handmatige bemonstering.

Omschrijving

De termen verf, inkt en coating hebben een aantal grondstoffen en productieprocessen gemeen, maar verschillen in hun specifieke eigenschappen, samenstelling en uiteindelijke toepassingen. Laten we ze allemaal kort in detail bekijken.

Schilder

Is een homogeen vloeibaar mengsel dat bedoeld is om te stollen zodra het op een oppervlak wordt aangebracht. Het kan worden gebruikt om het oppervlak waarop het wordt aangebracht te kleuren, te beschermen of textuur toe te voegen. Het kan worden gevonden in verschillende kleuren en met specifieke kenmerken, zoals een hoog lijmniveau, waterdicht, enz. gepland voor verschillende eindtoepassingen. Verf is samengesteld uit pigmenten, oplosmiddelen, harsen en andere additieven.

Enkele marktleiders in verf zijn [4]:

- PPG Industries

- Sherwin-Williams

- Akzo-verf

- Nippon verf

Inkt

Is een vloeibare of pasta-oplossing die voornamelijk wordt gebruikt voor het afdrukken, tekenen, schrijven of decoratieve kleurtoevoegingen aan een oppervlak. Inkt bestaat voornamelijk uit pigmenten en bindmiddelen, zogenaamde “vehicles”, die de pigmenten dragen. Oplosmiddelen, harsen, was, kleurstoffen en andere additieve materialen kunnen ook worden gebruikt om de dikte, viscositeit, droogtijd en het uiterlijk van de inkt in droge toestand te bepalen.

De toonaangevende bedrijven in inkt zijn:

- Siegwerk

- Toyo Inkt

- Chemische zon

- Flint Groep

Coating

Coatings verwijzen in deze context naar elke vloeistof die wordt gebruikt om een oppervlak te bedekken, hetzij door borstelen, spuiten, dompelen of walsen. De term lijkt misschien op verven, maar omvat nog veel meer soorten, zoals emulsies, email, lakken, enz. De eigenschappen ervan veranderen ook dienovereenkomstig voor de beoogde uiteindelijke toepassing.

Verf, inkt en coating in verschillende industrieën

Verven, inkten en coatings worden in meerdere industrieën gebruikt, zoals beschreven in de volgende tabel.

Tabel 1: Verf, inkt en coating in verschillende industrieën

| Industrie | Schilder | Inkt | Coating |

|---|---|---|---|

| Automotive | Stevige verf Urethaan emaille Alkyd email Automotive blanke lak of transparante polyethyleenverf Metallic lak | Tampondrukinkt UV-uithardbare inkjetinkten Zeefdrukinkten Digitale drukinkten | Acryl lak Coatings met minerale alcohol Aceton en MEK |

| Food | epoxies | Voedselveilige inkten | -- |

| Biomedical | -- | Geleidende inkten Biosensing-inkten | Biocompatibele coatings Suikerlaag Filmcoating |

| Verpakking | -- | Gravure-inkten Flexografische inkten | Coatings met minerale alcohol |

Hoe worden verf, inkt en coatings gemaakt?

Verven, inkten en coatings delen vergelijkbare grondstoffen voor hun productie. Deze materialen kunnen pigmenten, oplosmiddelen, harsen, kleurstoffen, bindmiddelen, enz. zijn. In het algemeen zorgen de pigmenten voor de kleur, oplosmiddelen vergemakkelijken de toepassing ervan, harsen bepalen de droogeigenschappen en additieven wijzigen de unieke kenmerken van elk product. Verven of coatings voor de auto-industrie variëren bijvoorbeeld volledig voor die welke worden gebruikt in de productieprocessen van zeeschepen, vanwege de werkomstandigheden en oppervlaktematerialen waaraan de verf wordt blootgesteld of waarop deze wordt aangebracht.

Er zijn twee soorten basen voor deze vloeistoffen: water en oplosmiddel. Deze hebben een grote impact op de uiteindelijke eigenschappen van de vloeistof en de milieu-impact van het product.

Vloeistoffen op waterbasis: Vloeistoffen op waterbasis (watergedragen acrylaten en acryllatexverven) zijn relatief nieuwe oplossingen. Ze hebben als belangrijkste voordeel dat ze milieuvriendelijk zijn en geen gezondheidsrisico's vertonen als gevolg van inademing tijdens het aanbrengen, omdat ze een laag VOS-gehalte (Volatile Organic Compounds) hebben. Ze hebben na het aanbrengen een langere droogtijd nodig, maar gecoate oppervlakken zijn later ook gemakkelijker schoon te maken.

Oplosmiddelhoudende vloeistoffen: Vloeistoffen op basis van oplosmiddelen (zogenaamde alkyd- of oliebasis) waren in het verleden de enige optie die al enige tijd bekend was. Ze bevatten in hoge mate vluchtige organische stoffen (VOS), waardoor ze bij gebruik enkele risico's voor het milieu en de gezondheid met zich meebrengen. De verkregen lagen hebben een hogere weerstand tegen de omgeving, waardoor dit soort verven indien nodig onder zware omstandigheden worden gebruikt.

Pigmenten

Pigmenten zijn kleurvaste stoffen die worden gebruikt om de kleur (pigmentproces), bulk en andere chemische en fysieke kenmerken van de verf, inkt en coatings te definiëren. De meest voorkomende pigmentsoorten zijn:

- Biologische pigmenten

- Anorganische pigmenten

- Functionele pigmenten

- Pigmenten met speciale effecten

Ze vertonen allemaal bepaald gedrag tijdens het mixen. Organische pigmenten kunnen bijvoorbeeld gemakkelijk agglomeraten of klontjes vaste stof in het mengsel creëren, terwijl anorganische pigmenten gemakkelijker te dispergeren zijn.

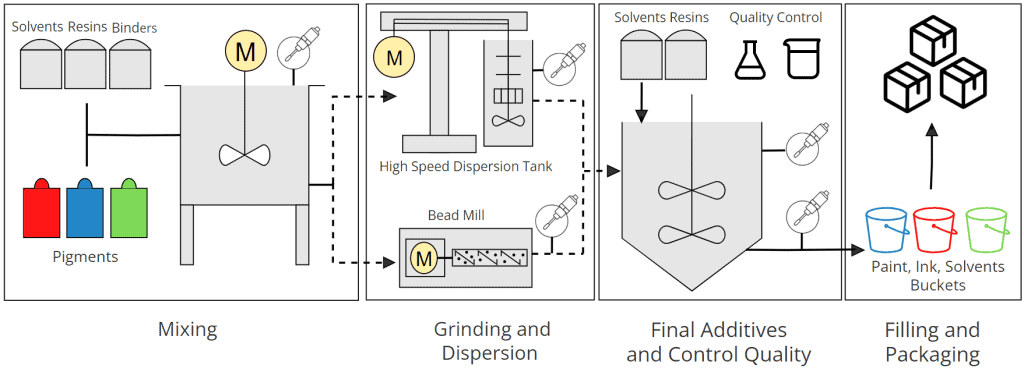

Het productieproces voor deze producten kan in een brede productiestroom vergelijkbaar zijnhart als volgt bekijken.

- Het proces begint met een het mengen van de primaire materialen. Denk hierbij aan pigment (meestal geleverd in deels fijnkorrelig poeder), hars, oplosmiddelen en andere additieven voor verven en coatings. Terwijl het mengsel voor inkt voornamelijk bestaat uit bindmiddelen en pigmenten.

- Het mengsel moet vervolgens worden gedispergeerd, een proces dat vaak wordt genoemd slijpen maar omvat meer stappen zoals bevochtiging en stabilisatie. De bedoeling hier is om elke mogelijke klont of agglomeratie van vaste stoffen te breken en een zo fijn mogelijke vloeistof te verkrijgen. Het type machines en het maalproces veranderen per product en worden in de volgende paragrafen gedetailleerder beschreven.

- Kwaliteitscontroles en er kunnen meer materialen worden toegevoegd en gemengd voor specifieke kenmerken van het eindproduct.

- Verpakking en distributie.

Viscositeit en dichtheidsrelevantie in verf-, inkt- en coatingproductieprocessen

Gedurende het gehele proces van verf, inkt en coatings, tijdens productie, verpakking en toepassing, zijn de viscositeit en dichtheid van de vloeistof van groot belang.

Eigenschappen van verf, inkt en coating, gerelateerd aan viscositeit en dichtheid

De viscositeit en dichtheid zijn belangrijke eigenschappen van verf, inkt en coating, omdat ze belangrijke eigenschappen definiëren zoals:

- Oppervlak

- Laag- en einddikte

- adhesie

- Efficiëntie van verfoverdracht

- Afzetting van coating

- Milieu en veiligheid op de werkplek

- Soortelijk gewicht

- Stevige concentratie

- Vloeibare dikte

Realtime monitororing en het beheer van de viscositeit en dichtheid van verf, inkt en coating inline, stelt gebruikers in staat om:

Vermijd handmatige bemonstering: Offline instrumenten en meetmethoden zijn meestal rommelig, tijdrovend, met een lage nauwkeurigheid en niet geschikt voor historische beoordeling gedurende het hele proces. Laat de offline tools voor kwaliteitscontroleprocedures achterwege, maar maak volledige automatisering mogelijk met een real-time inline procesviscositeitsmeter om volledige automatisering van het proces mogelijk te maken.

Verminder fouten: Volledige monitororing van de viscositeit van de vloeistof maakt de detectie mogelijk van alle variaties die aanzienlijke veranderingen in de vloeistofeigenschappen kunnen veroorzaken. Vroege detectie leidt tot vroegtijdige acties om fouten te verminderen.

Strakkere controle: Realtime monitororing van de viscositeit stelt de gebruiker in staat de controlesystemen te verbeteren. Inline-metingen betekenen geen vertragingen of veranderingen in de vloeistofcondities bij metingen (variaties in temperatuur, druk en stroming beïnvloeden de viscositeit van een niet-Newtonse vloeistof), wat veel voorkomende beperkingen zijn bij offline viscometers. Rheonics Het geïntegreerde controlesysteem maakt ook een ongelooflijk strakke controle mogelijk door de toevoeging van kleine hoeveelheden oplosmiddelen, berekend door de systemen. Beoordeel meer op Inktzicht en PaintTrack systemen.

Kwaliteit verbeteren: Op basis van strenge controle kan de gebruiker voldoen aan de vereiste productspecificaties en eigenschappenoring van viscositeit en gemakkelijke vergelijking tussen eerdere banen, waardoor een hogere kwaliteit van het eindproduct mogelijk is.

Rheonics Inline dichtheids- en viscometersensoren

Rheonics biedt inline-sensoren voor viscositeit en dichtheid om alle processen die nodig zijn voor verf, inkt en coating te bewaken en te controleren, met een ongeëvenaarde reproduceerbaarheid en herhaalbaarheid, waardoor de volledige automatisering van het proces mogelijk is zonder handmatige bemonstering.

De Rheonics SRV meet de viscositeit en temperatuur, terwijl de SRD de dichtheid, viscositeit en temperatuur inline meet. Deze robuuste sensoren zijn gebouwd om verschillende omgevingen te ondersteunen en tegelijkertijd een hoge nauwkeurigheid en herhaalbare en reproduceerbare metingen te behouden.

Rheonics Met Type-SR-sensoren kunnen gebruikers:

- Voer continu inline metingen uit van de viscositeit en dichtheid tijdens verf-, inkt- en coatingprocessen.

- Vermijd de noodzaak van herkalibratie tijdens de levensduur van de sensor.

- Vermijd vertragingen bij het nemen van monsters en het meten, de outputviscositeit en de dichtheid van de vloeistof onder reële procesomstandigheden.

- Zorg voor een hoge nauwkeurigheid en herhaalbaarheid van de metingen.

- Leid inspanningen om procesautomatisering te voltooien.

Installatie van Rheonics sensoren in verf-, inkt- en coatingprocessen

De Rheonics Type-SR-sensoren worden op meerdere punten tijdens de productieprocessen en eindtoepassingen van verf, inkten en coatings gebruikt. De SRV- en SRD-sensorsonde hebben de volgende basisvereisten voor installatie:

Basisoverwegingen voor de installatie van Rheonics Type-SR-sensoren in pijpleidingen:

De SRV en SRD kunnen worden geïnstalleerd in leidingen, zelfs met membraanpompen die mogelijk geen continue stroom garanderen.

Wat altijd belangrijk is om te overwegen is dat het detectiegebied van de sensorsonde niet mag worden belemmerd en alleen mag worden omgeven door de betreffende vloeistof.

De SRD-sensorsonde heeft een vereiste met betrekking tot de oriëntatie van de sensortip ten opzichte van de stroomlijn. Dit is relevant voor loodrechte installaties in pijpleidingen. Zie hier meer: Installatie met SRD vloeistofuiteinde-oriëntatie.

Voor vloeistoffen met temperaturen die 15°C hoger of lager zijn dan de omgevingstemperatuur, moet de SRD een insteekopening van 100 mm hebben om een hoge nauwkeurigheid bij de dichtheidsmetingen te garanderen. Zie hier meer: Zorg voor thermische balans in de SRD-resonator voor nauwkeurigheid van de dichtheid.

Verf, lagen en coatings hebben de neiging lagen te vormen. In dat geval moet de sonde regelmatig worden geïnspecteerd en gereinigd. De SRV-sensor kan detecteren wanneer reiniging nodig is.

Basisoverwegingen voor de installatie van Rheonics Type-SR-sensor in tanks of vaten:

Voor installatie in tanks of vaten is de beschikbare ruimte meestal voldoende om ervoor te zorgen dat de detectiegebieden (Figuur 4) niet worden belemmerd. Sensorsondes moeten op voldoende afstand van muren, mixerschachten, enz. worden geplaatst. Wat hier belangrijk is, is om het sensorelement onder het minimale vloeistofniveau te plaatsen om tijdens het hele proces geen gegevens te missen. De installatie in tanks kan vanaf de bovenzijde, de wand of de bodem van de tank plaatsvinden.

Enkele overwegingen zijn:

De SRD, dichtheids- en viscositeitsmeter, wordt niet aanbevolen voor mengtanks, omdat het proces teveel ruis aan de metingen kan toevoegen. De SRD kan worden geïnstalleerd in een opslagtank (statische vloeistof) of een recirculatieleiding voor mengprocessen.

Identificeer bestaande poorten die u opnieuw kunt gebruiken voor installatie van de sondes.

Houd de sensorsonde uit de buurt van een mogelijke botsing.

Verf, lagen en coatings hebben de neiging lagen te vormen. In dat geval moet de sonde regelmatig worden geïnspecteerd en gereinigd. De SRV-sensor kan detecteren wanneer reiniging nodig is.

Plaats het sensorelement onder het minimale vloeistofniveau. Dit kan worden gedaan met een wand- of bodeminstallatie in een poort lager dan het minimale vloeistofniveau of vanaf de bovenkant door de inbrenglengte van een lange inbrengsonde te variëren.

Bij sommige toepassingen zijn viscositeitsmetingen nodig in tanks of vaten die voortdurend veranderen zodra ze gevuld zijn. In die gevallen wordt de sensorsonde op een extern object geïnstalleerd en bevestigd, zodat ze één voor één in verschillende tanks kunnen worden ondergedompeld. Er moet voor worden gezorgd dat het sensorelement niet wordt geraakt en dat de sonde indien nodig tussen de onderdompelingen wordt gereinigd. De TMA-34N-accessoire is in deze gevallen een goede, bewezen oplossing.

De APC aanpasbare procesaansluiting maakt een variabele inbrenglengte mogelijk voor lange sondes. Het kan worden gebruikt voor omgevingsdrukomstandigheden om de betere inbrenglengte te bepalen, vooral tijdens vroege tests.

Vloeistof in tanks heeft mogelijk geen goed gedefinieerde stroom; dit kan ruis toevoegen aan de metingen. De basislijnmetingen kunnen nog steeds worden verkregen door enkele filters in de sensor te gebruiken.

A. Mengproces

Het mengproces is het startpunt van de vervaardiging van verf, inkten en coatings. De mix gebruikt als hoofdcomponent een vloeistof op water- of oplosmiddelbasis, die vervolgens wordt gemengd met additieven zoals pigmenten, bindmiddelen, enz.

Het eerste mengen van verf, inkt en coating gebeurt meestal in tanks of vaten. Deze tanks hebben veel ruimte binnenin, met kleine mixers om te voorkomen dat vloeistof bezinkt. Er is voldoende ruimte om de sensor vanaf de bovenkant, muur of onderkant te monteren.

Een gebruikelijke oplossing is om de sonde vanaf de bovenkant of in het deksel van een open tank te installeren. Installatie kan worden gedaan met een TMA-34N, an SR-X5 lange inbrengingof een SR-X8 Telebuis voor langere invoegingen.

Figuur 5: SRV-viscositeitsmeter met lange inbrenging en sensorelement onder het vloeistofniveau

Figuur 6: Installatie in mengtank

Figuur 6: Installatie in mengtankB. Verspreidingsproces

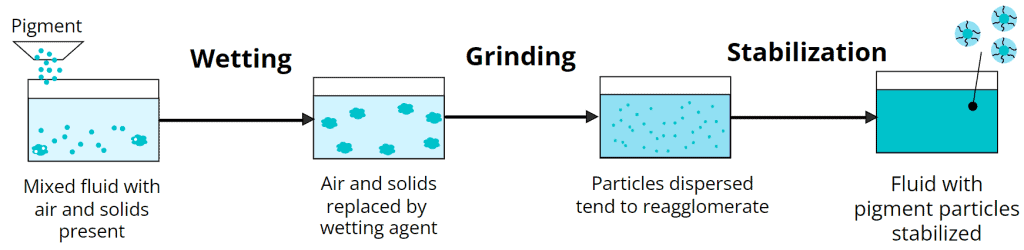

Het grootste deel van het dispersieproces voor deze vloeistoffen omvat het bevochtigen, malen en stabiliseren (allemaal vrijwel tegelijkertijd) van pigmenten in de gemengde vloeistof. Dit proces wordt gebruikt om elke mogelijke klont of agglomeratie van vaste stoffen te breken en het mengsel zo dun en homogeen mogelijk te maken, wat resulteert in een hogere kwaliteit, kleur, intensiteit en glans.

Het bevochtigen van het mengsel betekent dat alle ingesloten lucht of vaste stoffen in de vloeistof worden vervangen door vloeistof. Deze vloeistof heeft een lage oppervlaktespanning nodig om de deagglomeratie of vermaling te bevorderen. De eigenschappen van de dispergeervloeistof zijn afhankelijk van het gebruikte pigmenttype.

Slijpen wordt gebruikt om de gemengde vloeistof te scheiden of te dispergeren. Hier moet vloeistof worden blootgesteld aan krachten die hoger zijn dan de aantrekkingskrachten van de agglomeraties om deze te kunnen breken. Dit gebeurt met mechanische energie, door de vloeistof uit elkaar te scheuren of door botsingen van vaste deeltjes met de vloeistof.

Na het malen is soms stabilisatie van de vloeistof nodig om sedimentatie, kleurverschuiving of uitvlokking (de hechting van vaste stoffen in de vloeistof) te voorkomen die weer tot agglomeratie leidt.

Er zijn verschillende methoden en machines die bij dit proces kunnen worden gebruikt.

Van sommige verven kunnen industrieën gebruik maken hogesnelheidsdispersietanks, met enkel- of meerassige oplossers om het mengsel af te breken. Deze mengers zijn ontworpen om vloeistoffen op te lossen, zelfs met een zeer hoge viscositeit, en profiteren van meerdere assen of schijven die met hoge snelheid draaien om hoge schuifkrachten te verkrijgen.

Er is beperkte ruimte in hogesnelheidsverspreidingstanks vanwege schrapers, ommantelde wanden, enz. en er moet zorgvuldig worden gekeken of er voldoende ruimte is voor de installatie van de SRV (SRD wordt niet aanbevolen voor deze tanks, installeer in plaats daarvan de SRD in een recirculatieleiding). Meestal is installatie van de keerklep mogelijk vanaf de bovenkant bij een lange insteekvariant of vanaf de onderkant als er voldoende ruimte is en afzettingen kunnen worden vermeden.

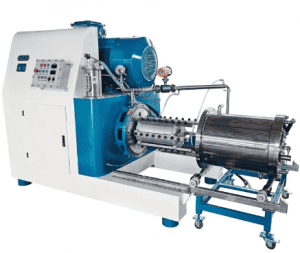

Sommige andere verven en inkten kunnen worden gebruikt kralen- of parelmolens. Deze machines maken gebruik van verticaal of horizontaal roterende messen, schijven of iets dergelijks, in een trommel of kamer waarin kleine deeltjes of parels vrij kunnen bewegen. Tijdens bedrijf zorgt de rotatie ervoor dat de parels tegen elkaar en met de vloeistof botsen. Als gevolg hiervan worden agglomeraten vernield door de schokken, wat resulteert in een homogene, dunnere vloeistof.

De viscositeit en dichtheid van de verf kunnen na het parelmolenproces worden gemeten om te controleren of de verwachte waarden zijn bereikt. Dit zou een installatie in lijn vereisen. Veel voorkomende voorbeelden van verf, inkt en coating zijn:

IFC-34N stroomcel: Dit is een veel voorkomende stroomcel die wordt gebruikt voor de SRV en SRD in lijnen van 3/4” (DN20) tijdens de productie van verf, inkten en coatings. De sonde wordt parallel aan de stroom geïnstalleerd en het wordt aanbevolen om de vloeistof tegen de punt van de sensorsonde te laten gaan.

- FET-15T-15T: Deze doorstroomcel is gebaseerd op een verkort T-stuk van 1.5” (DN38). De sensorsonde wordt parallel aan de stroom geplaatst.

- Varinline-behuizingen: Deze worden speciaal aangeboden voor kleine lijnen (DN 25 en DN40) waar parallelle installatie niet mogelijk is, oftewel. ellebogen moeten worden vermeden. Er kunnen aangepaste pluggen nodig zijn om ervoor te zorgen dat de detectiegebieden niet worden geblokkeerd.

Voor installaties in leidingen van DN50 of groter, andere Rheonics Accessoires kunnen worden gebruikt, maar de installatie is eenvoudiger omdat er voldoende ruimte is om de detectiegebieden te omgeven door vloeistof.

- FET-XXT: Doorstroomcel van 2”, 2.5”, 3”, of groter met een verkorte poort voor de sensorsonde.

- FTP-XXT-15T: Spoelstuk van 2”, 2.5”, 3”, of groter met een 1.5” Tri-Clamp poort voor de sensorsonde.

- WOL-34NL: 3/4” NPT-weldolet voor lijnen gelijk aan of groter dan 2.5”.

- HAW-12G: G 1/2 weldolet voor lijnen van 2” of groter. Het maakt een verzonken installatie van de sensorsonde mogelijk.

In sommige andere gevallen kan a driewalsmolen is gebruikt. Deze bestaat uit drie grote stalen rollen die in verschillende richtingen draaien. De molen wordt gevoed met de vloeistof en schuift de agglomeraten of klonten uit elkaar terwijl de vloeistof door de rollen stroomt.

De resulterende vloeistof wordt opgeslagen in een tank, de SRV- en SRD-sensoren kunnen daarin worden geïnstalleerd zoals in een standaard mengtank vanaf de boven- of wand.

Inline-homogenisatoren worden gebruikt voor het mengen en malen van vloeistoffen zoals coatings, ze kunnen worden aangevuld met andere maalapparatuur of kunnen voor sommige coatings voldoende zijn.

De SRV- en SRD-sensoren kunnen stroomopwaarts of stroomafwaarts van een inline-mengpomp worden geïnstalleerd. Volg de eerder beschreven inline-installatie.

Correlaties van inline en offline metingen

Hoewel het duidelijk is dat de Rheonics-SR-sensoren zijn voornamelijk ontworpen voor inline-metingen om procescontrole te bereiken. Klanten kunnen de waarden vergelijken met offline instrumenten en traditionele metingen om enkele van de volgende redenen:

Kwaliteitscontrole

Hergebruik eerdere gegevens – De gebruiker is bekend met een viscositeitswaarde en verwacht hetzelfde getal te behouden als een nieuwe sensor wordt gebruikt. Dit is een veel voorkomende fout.

Viscositeits- en dichtheidscorrelaties moeten afzonderlijk worden behandeld. Voor viscositeit, moet de gebruiker rekening houden met het volgende:

De viscositeitswaarde voor een Newtoniaanse vloeistof moet hetzelfde zijn, ongeacht de sensor- of meettechnologie of -methode. Rheonics toepassingen Newtoniaanse NIST traceerbare vloeistoffen voor fabriekskalibratie van sensoren, en dezelfde vloeistoffen worden aanbevolen als klanten de kalibratie van sensoren willen testen.

Viscositeit voor een niet-Newtonse vloeistof, zoals verven, inkten en coatings, kunnen niet aan één enkele waarde worden gekoppeld. Verschillende technologieën of viscositeitsmeetmethoden zullen verschillende waarden opleveren, aangezien de viscositeit van een vloeistof afhankelijk is van de omstandigheden waaronder deze wordt gemeten (bijvoorbeeld stroomsnelheid, afschuifsnelheid, temperatuur, enz.). Dit betekent dat roterende viscometers of Zahn-bekers verschillende viscositeitswaarden hebben voor verf, inkt en coatings in vergelijking met de SRV- of SRD-viscositeitswaarden.

Klanten zijn in staat om de SRV- of SRD-viscositeitsmetingen uit te zetten tegen de traditionele methoden en gebruiken Rheonics hulpmiddelen voor het schalen om een te verkrijgen gecorreleerde waarde naast de SR-viscositeitswaarde. Voor verf, inkt en coatings hebben klanten een lineaire correlatie kunnen vinden tussen de SRV- en SRD-viscositeit en de traditioneel gebruikte Zahn-cups, waarbij ze er rekening mee houden dat een correlatie alleen voor dezelfde vloeistof werkt.

Offline instrumenten kunnen de inline metingen van de SRV- en SRD-sensoren aanvullen.

Lees verder:

Wat betreft dichtheidsmetingen van de SRD moet de gebruiker rekening houden met het volgende:

De dichtheid is een algemene of absolute waarde en moet hetzelfde zijn, ongeacht de meettechnologie en het vloeistoftype (Newtoniaanse en niet-Newtoniaanse vloeistoffen).

De dichtheid kan veranderen tussen de toestanden van de vloeistof, statisch of bewegend, als de vloeistof niet correct wordt gemengd of als de vloeistof na enige tijd begint te bezinken.

Alternatieve online procesdichtheidsmeters en viscometers

Het inline meten van de dichtheid en viscositeit biedt voordelen ten opzichte van andere gebruikelijke meetmethoden voor de productie van coatings.

Tabel 2: Vergelijking van inline-viscometer en alternatieve offline tools

| Inline-viscometer | Effluxbeker, oftewel Zahn-beker | Rotatie viscositeitsmeters | |

|---|---|---|---|

| VOORDELEN | Hoge nauwkeurigheid en herhaalbaarheid van viscositeitswaarden Houdt de consistentie van de vloeistof bij Meet het volledige proces Meet de vloeistof onder reële omstandigheden Keystone voor effectieve procesbeheersing | Gemeenschappelijke methode Relatief simpel Goedkope | Meest voorkomende oplossing Het is een “standaard” geworden voor kwaliteitscontrole De rotatiesnelheid kan worden gewijzigd |

| NADELEN | Moet worden gereinigd als er afzettingen of verflagen ontstaan - Sondes zijn eenvoudig schoon te maken. | Zeer lage nauwkeurigheid en herhaalbaarheid Gevoelig voor menselijke fouten Rommelige procedures | Tijdrovend Niet geschikt voor controledoeleinden Complexe procedure Foutpercentage over het algemeen breed (20%) |

Vergelijking van realtime monitoring instrumenten

Rheonics sensoren zijn gebaseerd op een gebalanceerde torsieresonator, zie hier het meetprincipe: whitepaper

Deze technologie heeft er meerdere voordelen tegen andere inline-instrumenten op de markt, zoals stemvork-viscometer, Coriolis-dichtheidsmeter, vibrerende buizen, enz.

Tabel 3: Vergelijking van verschillende dichtheidsmeters op basis van verschillende technologieën.

| kenmerken | Meettechnologieën | |||||

| Evenwichtige torsieresonator | Draaiende vork | Trillende buizen | Ultrasonore | Magnetron | Bestraling | |

| Dichtheidsbereik | 0-4 g/cc | 0-3 g/cc | 0-3 g/cc | Meet de geluidssnelheid in vloeistof 0-4 g/cc | Meet de totale hoeveelheid vaste stoffen 1%-50% TS 0-2 g/cc | 0-1 g/cc |

| Nauwkeurigheid van dichtheid | 0.001 g / cc (0.0001 g / cc en beter aangetoond) | 0.001 g/cc of beter onder gedefinieerde omstandigheden | 0.001 g/cc of beter onder de beste omstandigheden | 0.005 g / cc | 0.005 g / cc | 0.01 g / cc |

| Viscositeitsbeoordeling en invloed | Tot 10,000 cP Meet tegelijkertijd de dynamische viscositeit van vloeistoffen | Tot 50 cP De fout neemt toe (0.004 g/cc) bij vloeistoffen met een hoge viscositeit (200 cP) | Heeft kalibratie nodig voor elke viscositeitsvloeistof | Niet gemeten | Niet gemeten | Niet gemeten |

| Drukclassificatie en invloed | 0 tot 15,000 psi (1000 bar) Volledig gecompenseerd. Kalibratie is niet nodig | 0 tot 3000 psi (200 bar) Significant effect, niet gecompenseerd | 0 tot 750 psi (50 bar) | 0 tot 1500 psi (100 bar) | 0 tot 1500 psi (100 bar) | 0 tot 3000 psi (200 bar) |

| Temperatuurclassificatie en invloed | -40 tot 300 ° C Stabiliteit van 0.1°C Kleine massa sensor Isotherme omstandigheden maken een uitstekende dichtheidsnauwkeurigheid mogelijk Geen verschil tussen fabrieks- en veldomstandigheden. | -50 tot 200 ° C Geen ingebouwde temperatuursensor Stabiliteit van minder dan 1°C Enorme sensormassa Vereist externe temperatuurmeting | Max. Hoogte 150 ° C Stabiliteit van 0.1°C Sensorbuizen omwikkeld met isolatie met gecontroleerde verwarmingselementen Snel veranderende temperaturen leiden tot grote meetfouten | 0 tot 150 ° C | 0 tot 150 ° C | 0 tot 400 ° C |

| Stroomomstandigheden | Statisch of vloeiend. Geen invloed van debiet op sensorwerking. | Heeft een goed gedefinieerd stroomregime nodig. Heeft een grote adapter nodig voor elke buisdiameter. | Statisch of vloeiend. Vereist debietcompensatie. | Eenfasige vloeistoffen. Beïnvloed door de aanwezigheid van luchtbellen, vaste stoffen of andere onzuiverheden. | Statisch of vloeiend. Geen invloed van debiet. Tolerant voor onzuiverheden in vloeistoffen | Enkel- of meerfasestromen. Wordt niet beïnvloed door onzuiverheden. |

| Installatie | Kleinste inline procesdichtheidssensor op de markt (1” x 2.5”) Meerdere procesaansluitingen aangeboden | Heeft voor elke buisdiameter een grote adapter nodig Grote sensor (2” x 10”) | Niet geschikt voor grote buisdiameters Groot sensorsysteem (10”x20”) | Externe en opdringerige varianten Grote, zware sensor Vereist unieke behuizing voor kleine lijnen | Extern Grote, zware sensor en behuizing Voor 2” pijpen of groter | Extern Bij kleine leidingen moeten zender en zender verder weg geplaatst worden Kalibratie vereist |

| Tankinstallatie | Compatibel | Compatibel | Niet compatibel | Compatibele stijlen, maar hebben last van afzettingsproblemen | Niet compatibel | Niet compatibel |

| Varianten | Aanpasbaar in lengte (vlak, kort en lang) en ontwerp (∅30 mm standaard body en ∅19 mm variant) | Aanpasbaar in lengte | Geen | Geen | Geen | Past zich aan rechte buizen en bochten aan |

| Kosten per eenheid | $ | $$ Moet regelmatig worden gereinigd vanwege verstopping en herkalibratie | $ $ $ | $$ Kalibratie met vloeistoffen om de basislijn te definiëren | $$ Basiskalibraties vereist | $ $ $ Kalibratie basislijn Regelgeving voor controle op stralingsbronnen |

| Installatie inspanning | 0 tot Laag geen onderhoud Geen veldkalibratie Zelfreinigend ontwerp | Hoge Vaak verstopt, moet worden schoongemaakt Moet periodiek opnieuw worden gekalibreerd | Medium Kalibratie bij inbedrijfstelling vereist | Medium Kalibratie bij inbedrijfstelling vereist | Medium Kalibratie bij inbedrijfstelling vereist | Hoge |

| Onderhoud | Geen of geen afzetting op het sensorelement | Coatingfout en afzettingen op sensor | Frequente kalibratie | Frequente kalibratie | Frequente kalibratie | Frequente kalibratie |

| Levenslange kosten voor de klant | $ | $ $ $ | $ $ $ $ $ | $$ | $ | $$ |

| Zwakte | Geen | Enorm muureffect, vereist speciale adapters voor elke stroomomstandigheid | Omslachtige installatie Herkalibratie nodig | Te gevoelig voor stromingsomstandigheden | Lage nauwkeurigheid | Laatste in nauwkeurigheid |

Referenties

- Kreis-oplossers: ADV-TS drievoudige as

- De basisprincipes van dispersie en stabilisatie van pigmenten en vulstoffen

- Driewalsmolen - Franli-machine

- Wereldwijd marktaandeel van verven en coatings per bedrijf 2021 | Statistisch

- Pigment voor verven, coatings en inkten: definitie, typen en eigenschappen

- Kralenmolen

- Vier stappen naar effectieve pigmentdispersies – LANSCO COLORS

- Archief voor afdrukken en coating » Rheonics :: viscometer en dichtheidsmeter

- Producttechnologie Concurrentieanalyse » Rheonics :: viscometer en dichtheidsmeter

- Witte papieren " Rheonics :: viscometer en dichtheidsmeter

- Oplossing " Rheonics :: viscometer en dichtheidsmeter