Optimale procesprestaties kunnen worden gegarandeerd door monitoring mestgezondheid continu. Het helpt om tegemoet te komen aan de strengere zuiverheids- en mengnauwkeurigheidseisen van de volgende generatie slurries.

Nieuwere slurries zijn niet goed gedefinieerd en vereisen fijnafstemming voor specifieke processen, wat mogelijk wordt gemaakt met geavanceerde sensorgegevens. De consistentie van het waferproces wordt aanzienlijk verbeterd met realtime inzichten en automatisering.

Continue optimalisatie van viscositeit/dichtheid draagt bij aan verlaging van de eigendomskosten van CMP-processen en verbruiksartikelen

- Voorkom problemen met alarmmogelijkheden

Toepassing Introductie:

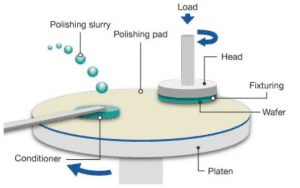

Het chemisch-mechanisch polijsten (CMP) van oppervlakken wordt vaak geassocieerd met chemisch-mechanische planarisatie, een proces waarbij oppervlaktematerialen worden verwijderd door een chemische reactie. CMP is een standaard fabricageproces in de halfgeleiderindustrie voor het vervaardigen van geïntegreerde schakelingen en geheugenschijven.

Procesoverzicht van chemisch-mechanische planarisatie in de halfgeleiderindustrie | Bron: Azom https://www.azom.com/article.aspx?ArticleID=12527

Tussen het polijstkussen en de wafel wordt een slurry gebruikt die voornamelijk zuiver water, een chemisch reagens en verschillende polijstdeeltjes bevat.

Waarom is controle van het drijfmestproces nodig in CMP?

In de halfgeleiderindustrie draait alles om schaal en het handhaven van strikte kwaliteitscontrole gedurende het hele proces. In processen met meerdere maskers bepalen CMP-slurries de oppervlaktetextuur waarop volgende lagen worden afgezet. Elektronische componenten met kleinere afmetingen vereisen meer geavanceerde CMP-processen. Het doel van de klant is om platte, gladde, gepolijste wafels te hebben.

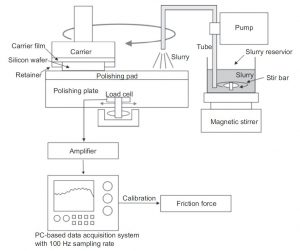

CMP Proces Schematisch Schema | Bron: Chemische en fysische mechanismen van diëlektrisch chemisch mechanisch polijsten (CMP), In boek: Advances in Chemical Mechanical Planarization (CMP), Y. Moon, december 2016 | DOI: 10.1016/B978-0-08-100165-3.00001-2

Met minimale functiegroottes die onder de 10 nm vallen, zijn de defectspecificaties op waferniveau strenger geworden. Als gevolg hiervan zijn CMP-processen complexer geworden en zijn de kwaliteitsnormen voor drijfmest strenger geworden. Hoewel de slurry op het productiepunt (POM) streng kan worden gecontroleerd, kunnen daaropvolgende bewerkingen zoals transport, hantering, mengen, filtratie en doseren op de pad de chemische eigenschappen ervan veranderen (bijvoorbeeld door oxidatiemiddelen of additieven aan te tasten). Het wijzigen van dergelijke parameters kan de procesprestaties beïnvloeden en bijdragen aan defecten op waferniveau, waardoor de moduleproductiviteit wordt beïnvloed. Om dergelijke ongewenste effecten te voorkomen, moeten de chemische eigenschappen van drijfmest continu worden gecontroleerd op het punt van gebruik.

Belang van CMP-slurryviscositeit en dichtheid bij polijstbewerkingen

Informatie over viscositeit en dichtheid van slurry biedt belangrijke inzichten om de dispersie van de deeltjes in CMP-slurries vanwege de relatie die bestaat tussen viscositeit en deeltjesgrootte:. Het biedt cruciale informatie om formuleerders te helpen bij het afstemmen op hun individuele vereisten.

De consistentie van de mest is afhankelijk van zowel chemische als mechanische componenten. Deze slurry moet smalle, uniforme deeltjesgrootteverdelingen en vaste stoffen met een uniforme dichtheid hebben. Een veranderende dichtheid wijst op een niet-uniforme slurry, waardoor de polijstverwijdering verandert. Agglomeraties en grote deeltjes kunnen worden verwijderd door filters in de blender, maar dichtheidsschommelingen zijn verraderlijker. Het is mogelijk dat de mestdeeltjes aan de specificaties voldoen en door de filters gaan. De slurry wordt doorgaans geconcentreerd verzonden en vervolgens in de fabriek verdund met water of waterstofperoxide. Een mestbak of -trommel kan een hogere dichtheid aan de onderkant hebben als gevolg van onvoldoende menging. In eerste instantie hangt de kwaliteit van het binnenkomende materiaal bij de CMP-tool af van de fabriekspraktijken in combinatie met mengen en opslag ter plaatse. Monitororing De slurrydichtheid zorgt ervoor dat het juiste mengsel aan de procestools wordt geleverd.

Voor monitoring binnenkomende slurry is densitometrie de gebruikelijke methode geworden. Variaties in de dichtheid duiden op een niet-uniforme slurry (dwz er is op elk moment een hogere concentratie van grote deeltjes mogelijk), wat de verwijderingssnelheid kan beïnvloeden en tot defecten kan leiden.

- Dichtheid – Indicator van slurrycomponenten en mengseleigenschappen en een effectieve indicator voor mengselmonitoringoring En controle

- Viscositeit – Indicator voor de consistentie van het mengsel

Beperkingen van andere parameters:

- pH – slurries zijn chemisch gebufferd, onbeduidende variatie met veranderingen in mengverhouding

- ORP (Oxidatie-reductiepotentieel) – verandert niet met de mengverhouding in de meeste CMP-slurrymengsels

- Geleidbaarheid of TDS – heeft meestal een goede gevoeligheid voor de mengverhouding, kan vaak niet worden gebruikt als een onafhankelijke controleparameter, geleidbaarheidswaarden variëren in verschillende partijen van dezelfde mest, kunnen ook variëren met veroudering van dezelfde mestpartij tijdens de aanbevolen opslagduur

Rheonics'oplossingen voor kwaliteitscontrole en zekerheid van halfgeleider-CMP-slurry

Geautomatiseerde in-line viscositeitsmeting en -controle is van cruciaal belang om de viscositeit tijdens het productieproces te beheersen en ervoor te zorgen dat kritische kenmerken volledig voldoen aan de vereisten voor meerdere batches, zonder afhankelijk te hoeven zijn van offline meetmethoden en monsternemingstechnieken. Rheonics biedt de volgende oplossingen voor procesbeheersing en optimalisatie,

Viscositeits- en dichtheidsmeters

- In lijn viscositeit afmetingen: Rheonics' SRV is a is een in-line viscositeitsmeetapparaat met een groot bereik dat in realtime viscositeitsveranderingen binnen elke processtroom kan detecteren.

- In lijn Viscositeit en dichtheid afmetingen: Rheonics' SRD is een in-line meetinstrument voor gelijktijdige dichtheid en viscositeit. Als dichtheidsmeting belangrijk is voor uw activiteiten, is SRD de beste sensor om aan uw behoeften te voldoen, met operationele mogelijkheden die vergelijkbaar zijn met de SRV, samen met nauwkeurige dichtheidsmetingen.

Geïntegreerd, gebruiksklaar kwaliteit management

Rheonics biedt een geïntegreerde turn-key oplossing voor kwaliteitsmanagement bestaande uit:

- In lijn viscositeit afmetingen: Rheonics'SRV - een breed assortiment, in-line viscositeitsmeetapparaat met ingebouwde vloeistoftemperatuurmeting

- Rheonics Procesmonitor: een gevorderde voorspellende volgcontroller om variaties van procescondities in realtime te bewaken en te controleren

- Rheonics RheoPulse Met automatisch dossing: Een autonoom systeem van niveau 4 dat geen compromis garandeert met de ingestelde viscositeitsgrenzen en automatisch omloopkleppen of pompen activeert om mengselcomponenten adaptief te doseren

De SRV-sensor is in-line geplaatst en meet dus continu de viscositeit (en dichtheid in het geval van SRD). Waarschuwingen kunnen worden geconfigureerd om de operator op de hoogte te stellen van de nodige actie of het hele beheerproces kan volledig worden geautomatiseerd RPTC (Rheonics Voorspellende trackingcontroller). Het gebruik van een SRV in een productieproceslijn resulteert in een verbeterde productiviteit en winstmarges en zorgt voor conformiteit met de regelgeving. Rheonics sensoren hebben een compacte vormfactor voor eenvoudige OEM- en retrofit-installatie. Ze vereisen geen onderhoud of herconfiguraties. De sensoren bieden nauwkeurige, herhaalbare resultaten, ongeacht hoe of waar ze zijn gemonteerd, zonder dat er speciale kamers, rubberen afdichtingen of mechanische bescherming nodig zijn. Omdat ze geen verbruiksartikelen gebruiken en geen herkalibratie vereisen, zijn SRV en SRD uiterst eenvoudig te bedienen, wat resulteert in extreem lage bedrijfskosten gedurende de hele levensduur.

Als de procesomgeving eenmaal tot stand is gebracht, is er doorgaans weinig inspanning nodig om de integriteitsconsistentie van de systemen te behouden – operators kunnen vertrouwen op de strakke controle met Rheonics oplossing voor productiekwaliteitsbeheer.

Superieur sensorontwerp en -technologie

Geavanceerde, gepatenteerde elektronica is het brein van deze sensoren. SRV en SRD zijn verkrijgbaar met industriestandaard procesaansluitingen zoals ¾” NPT, DIN 11851, flens en Tri-clamp waardoor operators een bestaande temperatuursensor in hun proceslijn kunnen vervangen door SRV/SRD, wat zeer waardevolle en bruikbare procesvloeistofinformatie oplevert, zoals viscositeit, naast een nauwkeurige temperatuurmeting met behulp van een ingebouwde Pt1000 (DIN EN 60751 klasse AA, A, B beschikbaar) .

Elektronica gebouwd om aan uw behoeften te voldoen

De sensorelektronica is verkrijgbaar in zowel een transmitterbehuizing als een kleine DIN-railmontage en maakt eenvoudige integratie in proceslijnen en in apparatuurkasten van machines mogelijk.

Eenvoudig te integreren

Meerdere analoge en digitale communicatiemethoden die in de sensorelektronica zijn geïmplementeerd, maken het aansluiten op industriële PLC- en besturingssystemen eenvoudig en eenvoudig.

Analoge en digitale communicatie-opties

Optionele digitale communicatie-opties

ATEX- en IECEx-naleving

Rheonics biedt intrinsiek veilige sensoren gecertificeerd door ATEX en IECEx voor gebruik in gevaarlijke omgevingen. Deze sensoren voldoen aan de essentiële gezondheids- en veiligheidseisen met betrekking tot het ontwerp en de constructie van apparatuur en beveiligingssystemen bedoeld voor gebruik in potentieel explosieve atmosferen.

De intrinsiek veilige en explosieveilige certificeringen van Rheonics maakt het ook mogelijk om een bestaande sensor aan te passen, waardoor onze klanten de tijd en kosten kunnen vermijden die gepaard gaan met het identificeren en testen van een alternatief. Er kunnen op maat gemaakte sensoren worden geleverd voor toepassingen waarbij één tot duizenden eenheden nodig zijn; met doorlooptijden van weken versus maanden.

Rheonics SRV & SRD zijn beide ATEX- en IECEx-gecertificeerd.

Implementatie

Installeer de sensor rechtstreeks in uw processtroom om realtime viscositeits- en dichtheidsmetingen uit te voeren. Er is geen bypass-leiding nodig: de sensor kan in-line worden ondergedompeld; debiet en trillingen hebben geen invloed op de meetstabiliteit en nauwkeurigheid. Optimaliseer de mengprestaties door herhaalde, opeenvolgende en consistente tests op de vloeistof uit te voeren.

In-line kwaliteitscontrolelocaties

- in tanks

- In de verbindingsleidingen tussen verschillende verwerkingscontainers

Instrumenten / sensoren

SRV Viscometer OF een SRD voor extra dichtheid

Rheonics Instrumentselectie

Rheonics ontwerpt, produceert en verkoopt innovatieve vloeistofdetectie en -monitoringoring systemen. Precisie gebouwd in Zwitserland, Rheonics'in-line viscometers en dichtheidsmeters hebben de gevoeligheid die vereist wordt door de toepassing en de betrouwbaarheid die nodig is om te overleven in een zware werkomgeving. Stabiele resultaten – zelfs onder ongunstige stromingsomstandigheden. Geen effect van drukval of stroomsnelheid. Het is evenzeer geschikt voor kwaliteitscontrolemetingen in het laboratorium. U hoeft geen enkel onderdeel of parameter te wijzigen om over het volledige bereik te meten.

Voorgestelde product (en) voor de toepassing

- Breed viscositeitsbereik - bewaak het volledige proces

- Herhaalbare metingen in zowel Newtoniaanse als niet-Newtoniaanse vloeistoffen, eenfase en meerfase vloeistoffen

- Hermetisch afgesloten, alle roestvrijstalen 316L-bevochtigde onderdelen

- Ingebouwde vloeistoftemperatuurmeting

- Compacte vormfactor voor eenvoudige installatie in bestaande proceslijnen

- Eenvoudig schoon te maken, geen onderhoud of herconfiguraties nodig

- Eén instrument voor meting van procesdichtheid, viscositeit en temperatuur

- Herhaalbare metingen in zowel Newtoniaanse als niet-Newtoniaanse vloeistoffen, eenfase en meerfase vloeistoffen

- Geheel metalen (316L roestvrij staal) constructie

- Ingebouwde vloeistoftemperatuurmeting

- Compacte vormfactor voor eenvoudige installatie in bestaande leidingen

- Eenvoudig schoon te maken, geen onderhoud of herconfiguraties nodig