Introductie

Emulsies worden in bijna elk aspect van het dagelijks leven gebruikt. Hun verwerking en ontwikkeling breidt zich uit over vele industrieën: chemicaliën, coating, voeding, cosmetica, kleefstoffen, industriële vloeistoffen, farmaceutische producten, olie en gas.

Wat zijn emulsies?

Het is een stabiel mengsel van twee niet mengbare vloeistoffen, waarvan de ene gelijkmatig in de andere is gedispergeerd in de vorm van kleine druppeltjes of deeltjes. Emulsies zijn mengsels van vloeistoffen die niet mengbaar zijn. Meestal is de ene vloeistof in een andere fase als kleine druppeltjes aanwezig. Er zijn emulsies van olie in water, olie-in-water-emulsies genaamd (afgekort als O / W), maar ook emulsies van water in olie (W / O). De druppelfase wordt de gedispergeerde fase genoemd, de omringende fase de continue fase. De interactie van de gedispergeerde en continue fasen heeft een grote invloed op de materiaaleigenschappen van de emulsie. Emulsies kunnen worden gekarakteriseerd met behulp van een breed scala aan analytische technieken. Enkele voorbeelden van veel voorkomende emulsies zijn:

- Melk is een emulsie van melkvet in een waterige oplossing die veel verschillende eiwitten, lactose en zouten bevat. In rauwe melk is het vet aanwezig in de vorm van melkvetbolletjes, die omgeven zijn door een membraan. Wanneer deze melk in de fabriek wordt gehomogeniseerd, worden deze bolletjes gebroken en wordt het vet gedispergeerd in kleinere druppeltjes, eveneens gestabiliseerd door eiwitten.

- Margarine is een emulsie van waterdruppeltjes in vet, gestabiliseerd door een opeenhoping van naaldachtige vetkristallen in de continue vetfase.

- Crème is een geconcentreerde emulsie van melkvet in een waterfase; de concentratie is afhankelijk van het soort crème.

- Ijsje is een zeer complex product; het bevat onder andere druppeltjes melkvet, maar ook suikerkristallen, ijskristallen en luchtbellen.

- Salade-dressings worden gemaakt door plantaardige olie te emulgeren in een waterig mengsel dat azijn bevat. Thuis gemaakt is deze emulsie nogal onstabiel: de druppeltjes smelten relatief snel samen, dus voor gebruik moet je hem schudden. Commerciële varianten worden meestal gestabiliseerd door andere componenten.

- Mayonaise is een zeer geconcentreerde emulsie van oliedruppeltjes in water, gestabiliseerd door eiwitten uit eigeel. De emulsie is zo geconcentreerd (70-80 vol.%) Dat de oliedruppeltjes samengeperst worden. Dit samenpersen zorgt voor de mooie consistentie van mayonaise.

- Eierdooier is een emulsie van eivet (en cholesterol) in een waterige oplossing, gestabiliseerd door een mengsel van fosfolipiden.

- Etenswaren. Saladedressings, jus en andere sauzen, opgeklopte toppings voor desserts, pindakaas en ijs zijn ook voorbeelden van emulsies van verschillende eetbare vetten en oliën. Emulsies hebben niet alleen invloed op de fysieke vorm van voedselproducten, maar hebben ook invloed op de smaak omdat geëmulgeerde oliën de tong bedekken en een 'mondgevoel' geven.

- Watergedragen verven en coatings zijn meestal emulsies van bindmiddeldeeltjes op polymeerbasis. Ze worden gemaakt door een emulsie te maken van druppeltjes monomeren in water, waarna de monomeren worden gepolymeriseerd tot vaste deeltjes. Bij het aanbrengen verdampen het water en mogelijk andere oplosmiddelen en smelten de bindmiddeldeeltjes samen tot een vaste laag.

- asfalt, een zware fractie die wordt geproduceerd bij de raffinage van aardolie, is meestal te stroperig om rechtstreeks te worden aangebracht. Daarom wordt bitumen bij hoge temperaturen geëmulgeerd in water. De resulterende O / W-emulsies hebben een veel lagere viscositeit en zijn daarom gemakkelijker aan te brengen. Bij aanbrengen (op de weg of op een dak) breekt de emulsie en versmelten de bitumendeeltjes tot één laag.

- Medicijnen en medicijnen. Microdeeltjes met een zetmeel / gelatinemengsel worden bereid door middel van de water-in-olie-emulsie-oplosmiddeldiffusiemethode. Het gehalte aan in vitro geneesmiddelafgifte hangt significant af van de mengverhouding van zetmeel en de verhouding van verknopingsmiddel. Microdeeltjes van een mengsel van zetmeel en gelatine zouden een bruikbare drager voor afgifte van gecontroleerde afgifte moeten zijn voor in water oplosbare geneesmiddelen. In de farmaceutische industrie worden emulsies gebruikt om medicijnen smakelijker te maken, de effectiviteit te verbeteren door de dosering van actieve ingrediënten te beheersen, medicijnen met vertraagde afgifte te geven en om topische medicijnen zoals zalven een betere esthetiek te geven.

- Oliën en koolwaterstoffen. Twee derde delen van de wereldwijde ruwe oliën worden geëmulgeerd geproduceerd; deze emulsies zijn voornamelijk van het water-in-olie-type vanwege de productieprocessen.

- Insecticiden en pesticiden. In de landbouwindustrie worden emulsies gebruikt als transportmiddel voor insecticiden, fungiciden en pesticiden en worden ze meestal aangebracht door middel van sproeien door mechanische apparatuur.

- In schoonheidsmiddelen, emulsies zijn het vervoermiddel voor veel haar- en huidverzorgende middelen. Anionische en niet-ionische emulsies worden gebruikt om verschillende oliën en wassen af te geven die het haar en de huid hydrateren, glad en zacht maken. Andere voorbeelden zijn gezichtscrèmes, bodylotions, shampoos, douchegels, tandpasta's, zeep en geurstoffen.

- Smeermiddelen, slurries, additieven, machineoliën, polymeeremulsies, lijmen, zetmeeloplossingen, minerale vulstofslurries, textielemulsies, submicron-emulsies en siliconenemulsies.

- Batterij materialen. Op water gebaseerde bindmiddelen voor batterijen worden ontwikkeld door gebruik te maken van geavanceerde polymeertechnologieën om de vorming van negatieve elektroden in secundaire lithium-ionbatterijen en secundaire nikkel-waterstofbatterijen mogelijk te maken. Vergeleken met conventionele batterijbinders (PVDF) hebben deze bindmiddelen uitstekende bindingseigenschappen, elektrolytweerstand en cycluseigenschappen.

Polyelektrolytoplossingen (Flocculants) voor afvalwaterbehandeling. Polyacrylamiden zijn polymeren met een zeer hoog molecuulgewicht die als vlokmiddelen worden gebruikt. Deze polymeren zijn voornamelijk verkrijgbaar als poeder of emulsie. Ze kunnen anionisch of kationisch zijn. Sommige van deze producten bestaan in de vorm van zeer viskeuze oplossingen (5,000 tot 10,000 centipoise) die kunnen worden verpompt zoals geleverd met secundaire verdunning bij de levering van de voedingspomp.

Toepassing van emulsies

Emulsies worden veel gebruikt als voorlopers en eindproducten. Dit komt door een oneindig aantal mogelijke combinaties van emulsiesystemen. De taak om hun structuur volledig te karakteriseren is een belangrijke stap op weg naar hun commercialisering. Nieuwe soorten emulsies zijn voortdurend in ontwikkeling. Een recente vooruitgang is de micro-emulsie, een speciaal type emulsie dat wordt gekenmerkt door een extreem kleine deeltjesgrootte, transparantie en verbeterde stabiliteit in vergelijking met conventionele systemen. Terwijl de wetenschap blijft inspelen op de behoeften van de industrie, worden er snel meer nieuwe en onconventionele emulsiecombinaties ontwikkeld.

Formulering en testen van emulsies

De grensvlakspankrachten proberen de twee fasen gescheiden te houden, het doel bij het bereiden van emulsies is om de grensvlakspanning te verminderen om een meer intieme vermenging van de twee fasen te bevorderen. Dit wordt op twee primaire manieren bereikt: door de viscositeit van de interne fase te verlagen en door het gebruik van chemische additieven. Het verwarmen van het product is de eenvoudigste manier om een viscositeitsverlaging te bereiken, omdat de meeste vloeistoffen bij verhitting minder stroperig worden. De afname van de viscositeit gaat meestal gepaard met een afname van de grensvlakspanning, wat leidt tot een betere emulgering.

Een stabiele emulsie van twee niet-mengbare vloeistoffen is zeldzaam en vaak is een soort van chemische hulp vereist. Gewoonlijk wordt een chemische stof gebruikt die actief is op het grensvlak tussen de twee fasen. Zo'n additief wordt een emulgator of een oppervlakte-actieve stof genoemd (dit staat voor oppervlakte-actieve stof). De commerciële bereiding van de meeste emulsies omvat de toepassing van zowel een chemische emulgator als een mechanisch apparaat, zoals een colloïdmolen of in-line mixer, om een gedispergeerde fase te produceren met een druppelgrootte die klein genoeg is om te resulteren in een afgewerkt product met de gewenste eigendommen.

Karakterisering van emulsie-eigenschappen en relevantie

Emulsiestabiliteit is van cruciaal belang bij de verwerking en formulering ervan. Emulsies worden vaak gezien als iets eenvoudigs, macroschaal dat kan worden gezien, gevoeld en zelfs geproefd, maar in werkelijkheid zijn het de eigenschappen op nanoschaal van de druppeltjes die in een emulsie zijn gedispergeerd die de belangrijkste bijdrage leveren aan de bulkeigenschappen van de emulsie. In het bijzonder hebben de grootte en lading van de geëmulgeerde druppeltjes een directe invloed op stabiliteit, smaak, veiligheid, uiterlijk en gevoel en functie. Het is dus van het grootste belang om deze eigenschappen van emulsies nauwkeurig en snel te kunnen meten.

Deze eigenschappen zijn zeer relevant voor de verwerking van emulsies en sommige van deze eigenschappen zijn met elkaar verbonden:

- Gemiddelde deeltjesgrootte

- Deeltjesgrootteverdeling

- Viscositeit in de interne fase

- Viscositeit in continue fase

- Emulgator niveau

- Oliefase concentratie

- PH in continue fase

- Emulsie optische eigenschappen

De concentraties in kwestie zijn relevant omdat ze het type en de stabiliteit van de uiteindelijke emulsie beïnvloeden. In het algemeen zal de fase die in de hogere concentratie aanwezig is, de continue fase zijn.

Verwerkingsmethoden voor emulsies - hoe worden emulsies gemaakt?

Om een emulsie te maken, worden de ingrediënten eerst gecombineerd tot een ruwe premix-emulsie. Deze premix kan op verschillende manieren worden gemaakt:

- De emulgator wordt opgelost in de continue fase en vervolgens wordt de interne fase langzaam onder goed roeren toegevoegd (meest gebruikelijke methode).

- De emulgator kan worden opgelost in de interne fase voordat dat mengsel langzaam onder roeren aan de continue fase wordt toegevoegd.

- De emulgator kan worden opgelost in de interne fase voordat de continue fase langzaam wordt toegevoegd om het voormengsel te vormen. Dit betekent dat gewoonlijk de beste resultaten worden verkregen, maar het vereist veel tijd en krachtig mengen, omdat het inhoudt dat een voorlopige W / O-emulsie door de inversiestap wordt gebracht om uiteindelijk het gewenste O / W-type te vormen.

- Een andere methode is het gebruik van een speciaal ontwikkelde mix-order-controlemethode. Deze techniek maakt het mogelijk om de productcomponenten rechtstreeks in de productstroom te injecteren in verschillende stappen langs een meertraps mengkamer.

De eerste methode levert goede resultaten op als een mechanisch knipapparaat zoals een colloïdmolen of een in-line mixer wordt gebruikt in de afwerkingsstap, de eerste premix-methode levert meestal goede resultaten op.

Na verzekerd te zijn van een goed geformuleerd en stabiel voormengsel, kan de colloïdmolen of in-line mixer het emulgeren afmaken. De zone van intense hydraulische afschuifkrachten in de colloïdmolen of in-line menger-kop breekt de interne fasedruppeltjes uit elkaar en creëert de kleine deeltjesgrootte die in het algemeen gewenst is. Als er voldoende emulgator wordt gebruikt voor de enorme toename van het oppervlak die door dit proces wordt gegenereerd, moet het eindproduct een verbeterde stabiliteit vertonen.

In sommige gevallen kan een goede emulsie worden geproduceerd met een gematigd niveau van toegepaste mechanische energie, maar een slechte emulsie ontstaat als het energieniveau wordt verhoogd. De toename van de toegepaste energie veroorzaakt een extra verkleining van de deeltjesgrootte, maar zonder aanpassing aan de emulgatorconcentratie zijn de kleinere deeltjes niet stabiel. Dit staat bekend als overbelasting van de emulsie. Verwerkingsapparatuur, zoals in-line mengers die Shear Zone Management (meerdere, aanpasbare, high-shear action zones) en Mix Order Control (aanpasbare mengkamers om procesmateriaal op verschillende posities in de shear zone te introduceren) bieden, biedt kritische voordelen voor ontwikkeling en verwerking van commerciële emulsies.

Vermindering van de viscositeit van de gedispergeerde fase verbetert de emulsievorming, maar welke effecten kunnen worden verwacht van veranderingen in de viscositeit in de continue fase? Een verlaging van de viscositeit zou moeten leiden tot een gemakkelijkere emulsievorming vanwege een verminderde grensvlakspanning. Hoewel dit waar is, moet een andere factor worden overwogen. Een verhoging van de viscositeit in de continue fase zal de emulsiestabiliteit aanzienlijk verbeteren door de onvermijdelijke stijging van de oliedruppeltjes naar de top te vertragen. In de meeste gevallen is dit stabielere eindproduct de grootste zorg, en een beslissing om dit voordeel te behalen ten koste van het overwinnen van een hogere grensvlakspanning in de mechanische verwerkingsstap wordt graag aanvaard.

Monitoring en het beheersen van de viscositeit van het emulgeerproces wordt van cruciaal belang voor het bereiken van een herhaalbaar, efficiënt proces.

Kwaliteitscontrole van emulsieverwerking en toepassing

Met de fysische eigenschappen van de emulsies is de informatie om de resultaten te verifiëren met een betrouwbaar kwaliteitscontroleproces (QC) uiterst essentieel om ervoor te zorgen dat de dispergeer- en homogeniseringsprocessen betrouwbare resultaten opleveren over batches heen.

Crème is het fenomeen waarbij de gedispergeerde fase zich afscheidt en een laag vormt bovenop de continue fase. Het is opmerkelijk dat bij het opromen de gedispergeerde fase in bolletjes blijft zodat deze bij schudden opnieuw kan worden gedispergeerd. Crème kan worden geminimaliseerd als de viscositeit van de continue fase wordt verhoogd. De eenvoudigste methode is om de emulsie op een plank te leggen en na verloop van tijd te observeren voor crèmevorming. Een minimaal aanvaardbare houdbaarheid kan een QC-specificatie zijn. Helaas is de prijs voor deze eenvoud dat een slechte batch mogelijk pas wordt ontdekt nadat het product de klant heeft bereikt. Om dit te ondervangen kan het oproomproces worden versneld door de emulsie te verhitten of te centrifugeren. Deze resultaten moeten vervolgens worden gerelateerd aan een overeenkomstige statische oproomsnelheid bij kamertemperatuur. Al deze metingen van de afromingssnelheid zijn eenvoudig, maar ze zijn niet nauwkeurig.

Verschillende factoren kunnen de emulsiestabiliteit beïnvloeden. Veelvoorkomende problemen met emulsie-instabiliteiten zijn coalescentie, flocculatie, crèmevorming en breken. Daarom wordt het belangrijk om de eigenschappen ervan in realtime te volgen en adaptieve aanpassingen te maken:

- Emulgator concentratie

- Olie / water-verhouding

- Roerintensiteit

- Mengtemperatuur

- Mengtijd

Aangezien de viscositeit van de emulsie geen statische parameter is, maar varieert als gevolg van procesvereisten en van de verwerking zelf, is het cruciaal om de viscositeit tijdens de volledige verwerkingscyclus te bewaken en te regelen.

Hoe kan de viscositeit in realtime worden gemeten?oring emulsiekwaliteit garanderen?

De noodzaak om emulsie-eigenschappen te karakteriseren is van cruciaal belang bij het formuleren, opschalen, verwerken en testen van emulsies, evenals voor het ontwerp en de ontwikkeling van apparatuur die in deze processen wordt gebruikt.

Viscositeit is de sleutel tot het vinden van een manier om de emulsiekwaliteit te meten, zodat een zekere mate van consistentie van de ene batch naar de andere kan worden gehandhaafd.

- Conventionele productiemethoden voor emulsies zijn gebaseerd op quasi continue processen

- Continu mengproces bestaat uit gecontroleerde dosering van componenten, aanpassing en aanpassing aan de vloeistofcondities in realtime die kunnen worden beïnvloed door meerdere parameters

Verhoog de algehele doorvoer en efficiëntie van homogenisatieprocessen

Rotor- / statorsystemen met ultrahoge afschuiving versnellen de cyclustijd door het aantal doorgangen die nodig zijn door een hogedrukhomogenisator, een inherent apparaat met lage doorvoer en hoge energie, te verminderen. Aangezien homogenisatoren over het algemeen ook onderhoudsintensief zijn, levert een efficiënte 'voormenger' aanzienlijke besparingen op in de totale productiekosten. In bepaalde toepassingen bieden mengers met ultrahoge afschuiving zelfs een levensvatbaar alternatief voor homogenisatoren.

De gevoelige chemie van de emulsies betekent dat tijd- en kostenbesparingen niet ten koste mogen gaan van de kwaliteit, die zeer hoog moet blijven. Monitororing Het beheersen van de viscositeit om de batchprocessen te optimaliseren zorgt voor consistentie, kwaliteit en aanzienlijke besparingen op materiaalkosten en nauwkeurige eindpuntdetectie/stabiliteitsschatting van het mengproces voor een bepaalde batch. Procescontrole en traceerbaarheid van het continue mengproces kunnen worden verbeterd met inline monitoringoring en controle van de viscositeit, die ook zorgen voor een hoge productconsistentie, herhaalbaarheid in de processen en aanzienlijk lagere uitvalpercentages.

Andere toepassingen van viscositeitsmetingen zijn onder meer het gebruik van de gegevens die door de apparatuur worden geleverd in formuleringen en onderzoek en ontwikkeling van formuleringen om doeleigenschappen te vertonen en voor een effectieve karakterisering. Bovendien is voor de productie van geneesmiddelen en voedingsmiddelen de traceerbaarheid van het proces belangrijk voor regelgevende instanties en zorgen inline metingen voor een volledige track en trace van de producten gedurende de productiecyclus.

Rheonics'Oplossingen voor kwaliteitscontrole en borging van emulsieprocessen

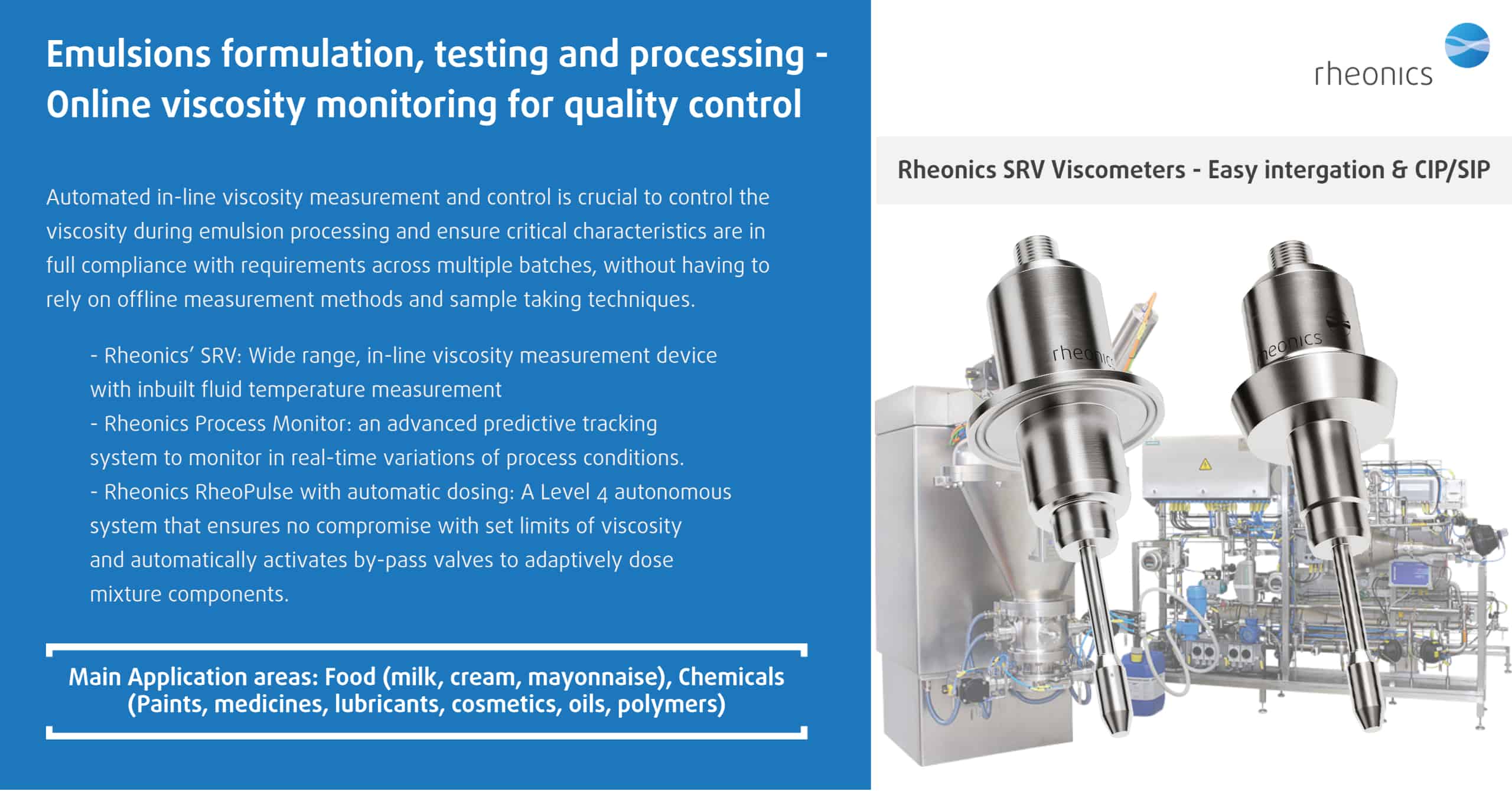

Geautomatiseerde in-line viscositeitsmeting en -controle is van cruciaal belang om de viscositeit tijdens de emulsieverwerking te controleren en ervoor te zorgen dat kritische kenmerken volledig voldoen aan de vereisten voor meerdere batches, zonder afhankelijk te hoeven zijn van offline meetmethoden en monsternemingstechnieken. Rheonics biedt de volgende oplossingen voor procescontrole en optimalisatie bij het formuleren, verwerken, opschalen en testen van emulsies.

Viscositeits- en dichtheidsmeters

- In lijn viscositeit afmetingen: Rheonics' SRV is a is een in-line viscositeitsmeetapparaat met een groot bereik dat in realtime viscositeitsveranderingen binnen elke processtroom kan detecteren.

- In lijn Viscositeit en dichtheid afmetingen: Rheonics' SRD is een in-line meetinstrument voor gelijktijdige dichtheid en viscositeit. Als dichtheidsmeting belangrijk is voor uw activiteiten, is SRD de beste sensor om aan uw behoeften te voldoen, met operationele mogelijkheden die vergelijkbaar zijn met de SRV, samen met nauwkeurige dichtheidsmetingen.

Geïntegreerde, gebruiksklare emulsies kwaliteit management

Rheonics biedt een geïntegreerde kant-en-klare oplossing voor het kwaliteitsbeheer van emulsieproductie, bestaande uit:

- In lijn viscositeit afmetingen: Rheonics'SRV - een breed assortiment, in-line viscositeitsmeetapparaat met ingebouwde vloeistoftemperatuurmeting

- Rheonics Procesmonitor: een gevorderde voorspellende volgcontroller om variaties van procescondities in realtime te bewaken en te controleren

- Rheonics RheoPulse Met automatisch dossing: Een autonoom systeem van niveau 4 dat geen compromis garandeert met de ingestelde viscositeitsgrenzen en automatisch omloopkleppen of pompen activeert om mengselcomponenten adaptief te doseren

De SRV-sensor is in-line geplaatst en meet dus continu de viscositeit (en dichtheid in het geval van SRD). Waarschuwingen kunnen worden geconfigureerd om de operator op de hoogte te stellen van de nodige actie of het hele beheerproces kan volledig worden geautomatiseerd RPTC (Rheonics Voorspellende trackingcontroller). Het gebruik van een SRV in een emulsiebereidingsproceslijn resulteert in een verbeterde productiviteit, winstmarges en naleving van de regelgeving. Rheonics sensoren hebben een compacte vormfactor voor eenvoudige OEM- en retrofit-installatie. Ze vereisen geen onderhoud of herconfiguraties. De sensoren bieden nauwkeurige, herhaalbare resultaten, ongeacht hoe of waar ze zijn gemonteerd, zonder dat er speciale kamers, rubberen afdichtingen of mechanische bescherming nodig zijn. Omdat ze geen verbruiksartikelen gebruiken en geen herkalibratie vereisen, zijn SRV en SRD uiterst eenvoudig te bedienen, wat resulteert in extreem lage bedrijfskosten gedurende de hele levensduur.

Als de procesomgeving eenmaal tot stand is gebracht, is er doorgaans weinig inspanning nodig om de integriteitsconsistentie van de systemen te behouden – operators kunnen vertrouwen op de strakke controle met Rheonics emulsies productiekwaliteitsbeheeroplossing.

Rheonics' Voordeel

Compacte vormfactor, geen bewegende delen en vereisen geen onderhoud

Rheonics' SRV en SRD hebben een zeer kleine vormfactor voor eenvoudige OEM- en retrofit-installatie. Ze maken een eenvoudige integratie in elke processtroom mogelijk. Ze zijn gemakkelijk schoon te maken en vereisen geen onderhoud of herconfiguratie. Ze hebben een kleine footprint waardoor inline-installatie in elke proceslijn mogelijk is, waardoor extra ruimte of adaptervereisten worden vermeden.

Hygiënisch, sanitair ontwerp

Rheonics SRV en SRD zijn beschikbaar in tri-clamp en DIN 11851-aansluitingen naast op maat gemaakte procesaansluitingen.

Zowel SRV als SRD voldoen aan de vereisten voor voedselcontact conformiteitsvereisten volgens de Amerikaanse FDA- en EU-voorschriften.

Hoge stabiliteit en ongevoelig voor montageomstandigheden: elke configuratie mogelijk

Rheonics SRV en SRD maken gebruik van een unieke gepatenteerde coaxiale resonator, waarbij twee uiteinden van de sensoren in tegengestelde richtingen draaien, waardoor reactiekoppels op hun montage worden geëlimineerd en ze dus volledig ongevoelig worden voor montageomstandigheden en stroomsnelheden. Het sensorelement zit direct in de vloeistof, zonder speciale vereisten voor behuizing of beschermende kooi.

Direct nauwkeurige uitlezingen van de productiekwaliteit - Compleet systeemoverzicht en voorspellende controle

Rheonics' RheoPulse software is krachtig, intuïtief en gemakkelijk te gebruiken. Real-time procesvloeistof kan worden gecontroleerd op de geïntegreerde IPC of een externe computer. Meerdere sensoren verspreid over de fabriek worden beheerd vanuit één dashboard. Geen effect van drukpulsatie door pompen op sensorwerking of meetnauwkeurigheid. Geen effect van trillingen.

Inline metingen, geen bypass-lijn nodig

Installeer de sensor direct in uw processtroom om realtime viscositeits- (en densiteits-) metingen uit te voeren. Er is geen bypass-lijn nodig: de sensor kan in-line worden ondergedompeld; debiet en trillingen hebben geen invloed op de meetstabiliteit en nauwkeurigheid.

Eenvoudige installatie en geen herconfiguraties / herkalibraties nodig - geen onderhoud / stilstandtijden

In het onwaarschijnlijke geval van een beschadigde sensor dient u de sensoren te vervangen zonder de elektronica te vervangen of opnieuw te programmeren. Drop-in vervangingen voor zowel sensor als elektronica zonder enige firmware-updates of kalibratiewijzigingen. Eenvoudige montage. Verkrijgbaar met standaard en maatwerk procesaansluitingen zoals NPT, Tri-Clamp, DIN 11851, Flens, Varinline en andere sanitaire en hygiënische aansluitingen. Geen speciale kamers. Gemakkelijk te verwijderen voor reiniging of inspectie. SRV is ook verkrijgbaar met DIN11851 en tri-clamp aansluiting voor eenvoudige montage en demontage. SRV-sondes zijn hermetisch afgesloten voor Clean-in-place (CIP) en ondersteunen hogedrukreiniging met IP69K M12-connectoren.

Laag energieverbruik

24V DC voeding met minder dan 0.1 A stroomopname tijdens normaal gebruik.

Snelle reactietijd en temperatuur gecompenseerde viscositeit

Ultrasnelle en robuuste elektronica, gecombineerd met uitgebreide computermodellen, zorgen ervoor Rheonics apparaten een van de snelste, veelzijdige en meest nauwkeurige in de branche. SRV en SRD geven elke seconde realtime, nauwkeurige metingen van de viscositeit (en dichtheid voor SRD) en worden niet beïnvloed door variaties in de stroomsnelheid!

Brede operationele mogelijkheden

Rheonics'instrumenten zijn gebouwd om metingen te doen in de meest uitdagende omstandigheden.

SRV is verkrijgbaar met het breedste operationele assortiment op de markt voor inline procesviscometer:

- Drukbereik tot 5000 psi

- Temperatuurbereik van -40 tot 200 ° C

- Viscositeitsbereik: 0.5 cP tot 50,000 cP (en hoger)

SRD: één instrument, drievoudige functie - Viscositeit, temperatuur en dichtheid

Rheonics'SRD is een uniek product dat drie verschillende instrumenten voor viscositeits-, dichtheids- en temperatuurmetingen vervangt. Het elimineert de moeilijkheid van het naast elkaar plaatsen van drie verschillende instrumenten en levert extreem nauwkeurige en herhaalbare metingen onder de zwaarste omstandigheden.

Beheren emulsie bereidingsprocessen efficiënter, verlaag de kosten en verhoog de productiviteit

Integreer een SRV in de proceslijn en zorg voor consistentie door de jaren heen. SRV bewaakt en controleert constant de viscositeit (en dichtheid in het geval van SRD) en activeert adaptief kleppen voor het doseren van de mengselbestanddelen. Optimaliseer het proces met een SRV en ervaar minder uitval, lager energieverbruik, minder niet-naleving en besparing op materiaalkosten. En uiteindelijk draagt het bij aan een beter bedrijfsresultaat en een beter milieu!

Clean in place (CIP) en sterilisatie ter plaatse (SIP)

SRV (en SRD) bewaakt de reiniging van de vloeistofleidingen per monitoring de viscositeit (en dichtheid) van het reinigingsmiddel/oplosmiddel tijdens de reinigingsfase. Eventuele kleine resten worden door de sensor gedetecteerd, waardoor de operator kan beslissen wanneer de lijn schoon/geschikt voor het beoogde doel is. Als alternatief levert SRV (en SRD) informatie aan het geautomatiseerde reinigingssysteem om een volledige en herhaalbare reiniging tussen de runs te garanderen, waardoor volledige naleving van de sanitaire normen van voedselproductiefaciliteiten wordt gegarandeerd.

Superieur sensorontwerp en -technologie

Geavanceerde, gepatenteerde elektronica is het brein van deze sensoren. SRV en SRD zijn verkrijgbaar met industriestandaard procesaansluitingen zoals ¾” NPT, DIN 11851, flens en Tri-clamp waardoor operators een bestaande temperatuursensor in hun proceslijn kunnen vervangen door SRV/SRD, wat zeer waardevolle en bruikbare procesvloeistofinformatie oplevert, zoals viscositeit, naast een nauwkeurige temperatuurmeting met behulp van een ingebouwde Pt1000 (DIN EN 60751 klasse AA, A, B beschikbaar) .

Elektronica gebouwd om aan uw behoeften te voldoen

De sensorelektronica is verkrijgbaar in zowel een transmitterbehuizing als een kleine DIN-railmontage en maakt eenvoudige integratie in proceslijnen en in apparatuurkasten van machines mogelijk.

Eenvoudig te integreren

Meerdere analoge en digitale communicatiemethoden die in de sensorelektronica zijn geïmplementeerd, maken het aansluiten op industriële PLC- en besturingssystemen eenvoudig en eenvoudig.

Analoge en digitale communicatie-opties

Optionele digitale communicatie-opties

ATEX- en IECEx-naleving

Rheonics biedt intrinsiek veilige sensoren gecertificeerd door ATEX en IECEx voor gebruik in gevaarlijke omgevingen. Deze sensoren voldoen aan de essentiële gezondheids- en veiligheidseisen met betrekking tot het ontwerp en de constructie van apparatuur en beveiligingssystemen bedoeld voor gebruik in potentieel explosieve atmosferen.

De intrinsiek veilige en explosieveilige certificeringen van Rheonics maakt het ook mogelijk om een bestaande sensor aan te passen, waardoor onze klanten de tijd en kosten kunnen vermijden die gepaard gaan met het identificeren en testen van een alternatief. Er kunnen op maat gemaakte sensoren worden geleverd voor toepassingen waarbij één tot duizenden eenheden nodig zijn; met doorlooptijden van weken versus maanden.

Rheonics SRV & SRD zijn beide ATEX- en IECEx-gecertificeerd.

Implementatie

Installeer de sensor rechtstreeks in uw processtroom om realtime viscositeits- en dichtheidsmetingen uit te voeren. Er is geen bypass-leiding nodig: de sensor kan in-line worden ondergedompeld; debiet en trillingen hebben geen invloed op de meetstabiliteit en nauwkeurigheid. Optimaliseer de mengprestaties door herhaalde, opeenvolgende en consistente tests op de vloeistof uit te voeren.

In-line kwaliteitscontrolelocaties

- in tanks

- In de verbindingsleidingen tussen verschillende verwerkingscontainers

Instrumenten / sensoren

SRV Viscometer OF een SRD voor extra dichtheid

Rheonics Instrumentselectie

Rheonics ontwerpt, produceert en verkoopt innovatieve vloeistofdetectie en -monitoringoring systemen. Precisie gebouwd in Zwitserland, Rheonics'in-line viscometers en dichtheidsmeters hebben de gevoeligheid die vereist wordt door de toepassing en de betrouwbaarheid die nodig is om te overleven in een zware werkomgeving. Stabiele resultaten – zelfs onder ongunstige stromingsomstandigheden. Geen effect van drukval of stroomsnelheid. Het is evenzeer geschikt voor kwaliteitscontrolemetingen in het laboratorium. U hoeft geen enkel onderdeel of parameter te wijzigen om over het volledige bereik te meten.

Voorgestelde product (en) voor de toepassing

- Breed viscositeitsbereik - bewaak het volledige proces

- Herhaalbare metingen in zowel Newtoniaanse als niet-Newtoniaanse vloeistoffen, eenfase en meerfase vloeistoffen

- Hermetisch afgesloten, alle roestvrijstalen 316L-bevochtigde onderdelen

- Ingebouwde vloeistoftemperatuurmeting

- Compacte vormfactor voor eenvoudige installatie in bestaande proceslijnen

- Eenvoudig schoon te maken, geen onderhoud of herconfiguraties nodig

- Eén instrument voor meting van procesdichtheid, viscositeit en temperatuur

- Herhaalbare metingen in zowel Newtoniaanse als niet-Newtoniaanse vloeistoffen, eenfase en meerfase vloeistoffen

- Geheel metalen (316L roestvrij staal) constructie

- Ingebouwde vloeistoftemperatuurmeting

- Compacte vormfactor voor eenvoudige installatie in bestaande leidingen

- Eenvoudig schoon te maken, geen onderhoud of herconfiguraties nodig