Processen in raffinaderijen waar viscositeits- en dichtheidsmetingen en -beheer een centrale rol spelen bij raffinaderijen zijn de volgende:

- Nauwkeurige mengbewerkingen

- Refinery Oil Movement: Zorgen voor de juiste kwaliteit en kwantiteit tijdens transfers

- Verbetering van de raffinaderijactiviteiten: massabalansen van proceseenheden en verliescontrole

- Inzicht in de chemie van het mengen van ruwe olie voor optimalisaties

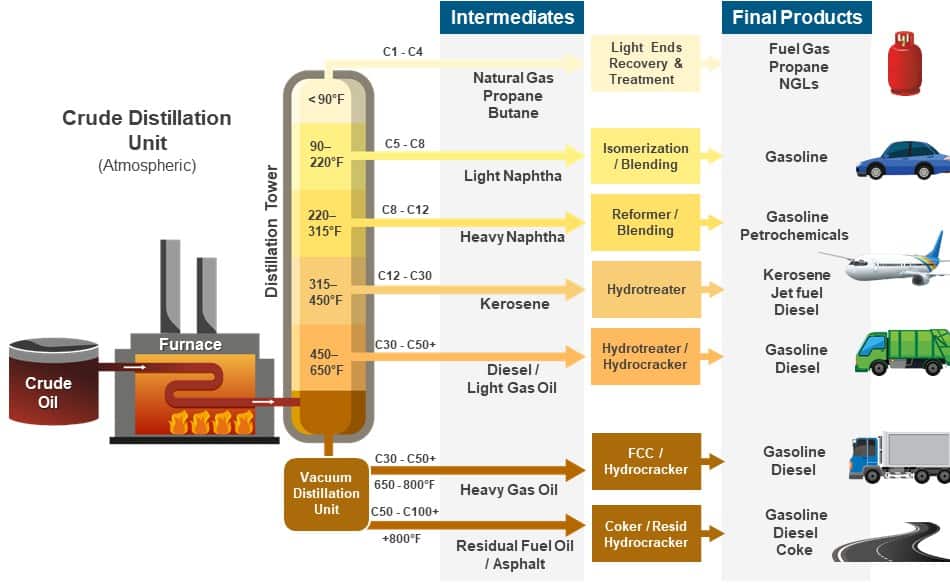

Een overzicht van het raffinageproces | Referentie: American Petroleum Institute (https://www.api.org/)

Introductie

De beschikbaarheid en prijzen van ruwe olie veranderen voortdurend. Onder deze omstandigheden wordt de taak van raffinaderijproducenten om de capaciteit te behouden of te vergroten en tegelijkertijd de kosten te verlagen, steeds complexer. Terwijl operators de weg banen naar meer efficiëntie en winstgevendheid, zijn ze afhankelijk van het ontvangen van consistent nauwkeurige procesmeetgegevens in alle toepassingen.

Aardolie blijft een van de belangrijkste koolwaterstoffen op de wereldmarkt. Het blijft de belangrijkste bron voor vloeibare en transportbrandstoffen, en een cruciale entiteit voor de polymerisatie-industrie. Viscositeit is om vele redenen een belangrijk vloeistofkenmerk. Het kan een functionele eigenschap zijn, of het kan worden gecorreleerd aan een exclusief kenmerk. Het kan verband houden met de efficiëntie van het gebruik. Nog belangrijker is dat viscositeit een indicatie is van hoe een vloeistof wordt gehanteerd - gepompt, gefilterd en geroerd.

Raffinageprocessen en producten | Bron: Valero Energy (https://www.valero.com/)

Geraffineerde aardolieproducten en hun toepassingen

Elk geraffineerd aardolieproduct dat uit ruwe olie wordt verkregen, heeft een specifiek gebruik:

- Vloeibaar petroleumgas (LPG), ook bekend als butaan en propaan, wordt gebruikt als autobrandstof of verpakt in flessen en gebruikt voor huishoudelijke doeleinden.

- Benzine en diesel worden gebruikt als brandstof voor motorvoertuigen.

- Kerosine wordt gebruikt als vliegtuigbrandstof.

- Nafta is een belangrijke petrochemische grondstof.

- Stookolie wordt gebruikt om te verwarmen

- Basisoliën worden gebruikt om smeermiddelen te maken.

- Asfalt, ook wel bitumen genoemd, wordt gebruikt om wegen te plaveien.

Aanvraag

Ruwe olie wordt geclassificeerd als lichte of zware olie op basis van verschillende fysische eigenschappen, zoals molecuulgewicht, viscositeit, dichtheid en API-zwaartekracht. Viscositeit en dichtheid spelen een zeer belangrijke rol bij de olieproductie, het transport door pijpleidingen en oliewinningsprocessen.

Viscositeit is een van de meest kritische metingen die in een raffinaderij worden uitgevoerd. Alle klanten kopen raffinaderijproducten die zich onderscheiden door hun viscositeitsklasse, gebaseerd op internationaal aanvaarde normen zoals ASTM. Viscositeit staat centraal bij het bepalen van de productkwaliteit. Het is ook van cruciaal belang voor de bescherming van procesmachines zoals pompen en compressoren.

Verfijnde producten worden gedefinieerd door hun viscositeit. In de loop van de tijd zijn methoden en technologieën ontwikkeld om operators meer controle over hun activiteiten te geven. Tegenwoordig leiden verbeteringen in de meting en controle van de viscositeit tot een enorme toename van de winstgevendheid voor raffinaderijen. De moeilijkheid en hoge kosten van viscositeits- en dichtheidsmetingen onder reservoiromstandigheden zijn de belangrijkste redenen voor het ontbreken van dergelijke gegevens bij andere temperaturen. Bovendien zijn viscositeit en dichtheid belangrijke richtlijnen voor numerieke simulaties om de economie en het succes van het Enhanced Oil Recovery (EOR) -project te bepalen.

Waar voegen viscositeitsmetingen waarde toe in de keten?

In het algemeen zijn de processen in raffinaderijen waar viscositeitsmetingen en -beheer een centrale rol spelen bij raffinaderijactiviteiten de volgende:

- Blending

- Transfers / transport

- Opsporing

- meting

- R&D, Mengchemie

Nauwkeurige mengbewerkingen

Mengen is het mengen van ruwe oliën, condensaten of bitumen - allemaal met verschillende eigenschappen en waarden - in één stroom om een nieuw type ruwe olie beter geschikt te maken voor transport en raffinageverwerking. Het mengen in raffinaderijen kent vele overwegingen. Het wordt aangedreven door -

- productievolumes en hoeveelheden van boorputten;

- logistiek, dwz het verplaatsen van volumes naar de markt met behulp van buis, spoor, binnenschip;

- vereisten voor raffinaderijvoeders en configuraties van proceseenheden.

De belangrijkste zorg is de juiste verhoudingen van elk product dat in een bepaald recept wordt gemengd. Deze mengnauwkeurigheid is afhankelijk van vele variabelen binnen het systeem. Het primaire meetapparaat bepaalt de algehele systeemnauwkeurigheid; dus de meterselectie is van groot belang.

Het mengen van twee of meer ruwe oliën om de juiste balans van voerkwaliteiten te bereiken, kan onbekende problemen met ruwe onverenigbaarheden introduceren. Dit kan op zijn beurt een versnelde vervuiling veroorzaken, en dus extra energiekosten met de met ruwe olie gestookte verwarmer en een mogelijke eerdere uitschakeling voor reiniging van de wisselaar.

Vaker wel dan niet, kan het erg moeilijk zijn om onderscheid te maken tussen een lek en aanvaardbare afwijkingen van het model als gevolg van veranderende omstandigheden in de pijpleiding, meetfouten en veranderingen met temperatuur en druk. Betrouwbare instrumenten zijn vereist om elke verandering in de processtroom te detecteren en om de operator in staat te stellen effectief op dergelijke veranderingen te reageren. Er zijn verschillende voordelen aan het gebruik van instrumenten om de eigenschappen van mengsels in realtime te bewaken en indien nodig correctieve interventies te kiezen:

- Verbetering van de raffinaderij-specifieke productopbrengsten bij de verwerking van schalieoliën en bitumen

- Geschikte eindpuntdetectie van de meng- / mengbewerkingen om energie te besparen en kwaliteit te waarborgen

- Constante voedingsstroomkwaliteit voor raffinaderijen die onconventionele zware ruwe oliën en binnenlandse schalieoliën verwerken.

- Meer behendigheid bij het omgaan met varianten: voordeel halen uit de prijsvariaties van ruwe olie en bitumen in de markt.

- Vermindering van bijbehorende vervuiling en corrosie met verbeterde detectie van het emulsieniveau.

- Door kwaliteitscontrole te combineren met realtime instrumenten voor procesautomatisering kunnen de upgrades van raffinaderijen worden verminderd.

Raffinaderijen gebruiken in-line viscositeitsmetingen om de productieconsistentie te verbeteren. De viscositeitsmeter bevindt zich in een bypass-lijn van een hoofdlijn en wordt gebruikt om de toevoeging van het verdunningsmiddel te behouden om de eerste keer de ideale klantspecificatie te bereiken. Raffinaderijen die een door een analysator aangedreven mengsysteem gebruiken, hebben de mogelijkheid om belangrijke eigenschappen van elke ruwe olie te bepalen. Hierdoor kunnen menginstellingen worden gemaakt die van invloed kunnen zijn op de gewenste productkwaliteit en hoeveelheden. De planning is ook verbeterd door inzicht te hebben in de kenmerken van binnenkomende ruwe olie en aanvullende analyse ter plaatse voordat deze aan de eenheid voor ruwe olie wordt opgeladen.

Refinery Oil Movement: Zorgen voor de juiste kwaliteit en kwantiteit tijdens transfers

Overdracht van bewaring verwijst naar de transacties waarbij fysieke substanties van de ene operator naar de andere worden vervoerd. Kwaliteitscontrole tijdens dergelijke operaties is nuttig voor de zekerheid van de bij de transactie betrokken partijen.

De productie van ruwe olie moet voldoen aan specifieke specificaties voor dichtheid, viscositeit en waterbesparing voor custody-overdracht die zijn gedefinieerd door pijplijnbedrijven. Het niet voldoen aan deze voorwaarden voorafgaand aan verzending kan leiden tot aanzienlijke herverwerkingskosten en uitvaltijd. Ingenieurs zijn op zoek naar een complete oplossing die nauwkeurige compliancemeting mogelijk maakt. Ze moeten ervoor zorgen dat de kwaliteit van ruwe olie voldoet aan alle vereiste procesomstandigheden of deze overtreft voordat de verzending de faciliteit of het overdrachtspunt verlaat.

Meting op het land is een van de terminalactiviteiten waar kwaliteitsconformiteit met viscositeits- en dichtheidsmetingen nuttig is. Als de ruwe olie aan land komt, wordt deze gedoseerd. Dit heeft gevolgen voor belastingen of betalingen voor bewaring. Er worden vergelijkbare systemen gebruikt tussen koper en verkoper en gegevens worden vergeleken. Overdrachten tussen platform, pijpleiding en opslag & distributie op het land zijn meetmogelijkheden, aangezien elke koper zeker wil zijn van wat er is geleverd. Dichtheidsmetingen zijn handig voor deze schattingen en berekeningen.

De belangrijkste overweging bij meetsystemen is het metertype voor de toepassing, met als belangrijkste factor bij het selecteren van een meter de viscositeit en luchtkwetsbaarheid. Er moet rekening worden gehouden met andere invloeden, zoals leidingen, trillingen, elektrische installatie, stroomconditionering, chemische compatibiliteit, systeemhydraulica en ervaringen uit het verleden. Een complete lijst met apparatuurkeuzes omvat de meter, zeef, regelklep en een luchtverwijderingssysteem, dat veel aandacht vereist omdat het moet voorkomen dat er lucht in het meetsysteem komt.

Verbetering van de raffinaderijactiviteiten: massabalansen van proceseenheden en verliescontrole

Massabalansen van proceseenheden kunnen een uitdaging zijn vanwege meetfouten. Zonder nauwkeurige metingen kunnen echte verliezen niet worden geïdentificeerd en worden optimalisatiemodellen onbetrouwbaar. Veel raffinaderijen vertrouwen op volumetrische en laboratoriumdichtheidsmetingen voor hun balansen, ook al worden beide metingen beïnvloed door veranderende procesomstandigheden. Inline dichtheidsmeter verbetert de balansen aanzienlijk door online dichtheid te meten, die laboratoriumdichtheidsmetingen kan vervangen om een nauwkeurigere berekening te geven.

Inzicht in de chemie van het mengen van ruwe olie voor optimalisaties

Naast de juiste infrastructuur voor het mengen op de terminal, is het begrijpen van de chemie van het mengen van ruwe olie van cruciaal belang. Er worden ongeveer 150+ ruwe oliën internationaal verhandeld en deze ruwe oliën variëren in kenmerken, kwaliteit en eigenschappen. Het mengen van ruwe oliën, bitumen en condensaat is afhankelijk van hun fysische en chemische eigenschappen om te voldoen aan de specificaties van de raffinaderij.

Viscositeit en dichtheid zijn belangrijke fysische eigenschappen van ruwe olie. Er is echter een gebrek aan praktische modellen voor de berekening van deze eigenschappen voor zware olie bij verhoogde temperaturen. Viscositeits- en dichtheidsmeters stellen ingenieurs in staat om exacte modellen te verkrijgen die deze twee belangrijke vloeistofeigenschappen met succes kunnen voorspellen en mengprocessen voor verschillende vloeistoffen over een breed temperatuurbereik kunnen optimaliseren.

Onlinekarakterisering van de kwaliteiten van ruwe olie biedt een effectief instrument om ruwe oliën te gebruiken om de hoogste raffinagemarge tegen de laagste kosten te verkrijgen. Dit verplicht raffinaderijen en mengstations regelmatig om de kwaliteit van ruwe olie te veranderen, afhankelijk van de raffinaderijapparatuur en de wereldmarktprijzen van verschillende ruwe oliën.

Problemen met traditionele aanpak

Voor viscositeitsmetingen in raffinaderijen is offline meting met behulp van de ASTM-D445-methode de traditionele benadering. Afgezien van de handmatige taken en het intensieve onderhoud dat ermee gemoeid is, heeft het gebruik van de capillaire buisjes in het laboratorium een groot nadeel. Ze geven slechts een momentopname van een heel specifiek moment in de tijd; op het moment dat de steekproef werd getrokken. Real-time productievloeistofgedrag wordt niet nauwkeurig gekenmerkt door laboratoriummetingen. Wanneer er in elke 8-12 uur wordt gemeten, is er altijd een kans iets te missen. Terugkeren naar on-spec prestaties in raffinaderijprocessen kan minstens 10 uur duren, zodra de controle over het proces verloren is. Raffinaderijen kunnen $ 100,000 + tot $ 500,000 per keer verbranden.

Nadelen met aparte instrumenten voor dichtheid en viscositeit

Operators gebruiken meestal 2 verschillende instrumenten om de dichtheid en viscositeit te meten. Er zijn grote problemen bij het gebruik van twee afzonderlijke instrumenten:

- De meeste traditionele instrumenten die worden gebruikt voor het meten van dichtheid en viscositeit hebben afzonderlijke vloeistofmonsters nodig voor analyse, waarbij grote hoeveelheden van een uiterst waardevol vloeistofmonster worden gebruikt die niet kunnen worden hergebruikt

- Dezelfde temperatuur en drukomstandigheden zijn moeilijker te bereiken in twee afzonderlijke instrumenten die tot meetfouten leiden

- Moeilijk om grote, omvangrijke dichtheidsmeters en viscositeitsmeter samen te plaatsen vanwege ruimte- en montagebeperkingen

- Vereist aanzienlijk integratiewerk in hardware en software om meetgegevens te synchroniseren en naleving te garanderen

In raffinaderijtoepassingen waar het produceren van afwijkend materiaal honderdduizenden dollars per dag kan kosten, vertrouwen raffinaderijen steeds meer op realtime continue in-line metingen om traditionele offline laboratoriumtests uit te breiden om de productkwaliteit te garanderen. Technologieën worden vaak gebruikt voor in-line viscositeitsmetingen: capillaire, vibrerende en oscillerende zuiger. Ze vereisen allemaal conditionering van de te testen vloeistof, zodat deze net zo consistent is als de laboratoriummonsters wat betreft temperatuur, stroming en deeltjes. De ROI voor in-line viscositeitscontrole wordt gemeten in dagen voor asfalt en smeerolie. RheonicsHet torsieresonatorprincipe is de geprefereerde technologie van in-line viscometers vanwege de inherente nauwkeurigheids- en betrouwbaarheidsvoordelen ten opzichte van concurrerende benaderingen. Voor raffinaderijactiviteiten die moeilijk aan de vraag kunnen voldoen, is dit verschil van cruciaal belang.

Rheonics'Oplossingen voor kwaliteitscontrole en borging van raffinaderijprocessen

Geautomatiseerde in-line viscositeitsmeting en -controle is cruciaal om de viscositeit tijdens het mengen te controleren en ervoor te zorgen dat kritische kenmerken volledig voldoen aan de vereisten voor meerdere batches, zonder afhankelijk te hoeven zijn van offline meetmethoden en monsternemingstechnieken. Rheonics biedt de volgende oplossingen voor procesbeheersing en optimalisatie bij het formuleren, verwerken, opschalen en testen.

Viscositeits- en dichtheidsmeters

- In lijn viscositeit afmetingen: Rheonics' SRV is a is een in-line viscositeitsmeetapparaat met een groot bereik dat in realtime viscositeitsveranderingen binnen elke processtroom kan detecteren.

- In lijn Viscositeit en dichtheid afmetingen: Rheonics' SRD is een in-line meetinstrument voor gelijktijdige dichtheid en viscositeit. Als dichtheidsmeting belangrijk is voor uw activiteiten, is SRD de beste sensor om aan uw behoeften te voldoen, met operationele mogelijkheden die vergelijkbaar zijn met de SRV, samen met nauwkeurige dichtheidsmetingen.

Geïntegreerd, gebruiksklaar kwaliteit management voor raffinaderijoperaties

Rheonics biedt een geïntegreerde turn-key oplossing voor kwaliteitsmanagement bestaande uit:

- In lijn viscositeit afmetingen: Rheonics'SRV - een breed assortiment, in-line viscositeitsmeetapparaat met ingebouwde vloeistoftemperatuurmeting

- Rheonics Procesmonitor: een gevorderde voorspellende volgcontroller om variaties van procescondities in realtime te bewaken en te controleren

- Rheonics RheoPulse Met automatisch dossing: Een autonoom systeem van niveau 4 dat geen compromis garandeert met de ingestelde viscositeitsgrenzen en automatisch omloopkleppen of pompen activeert om mengselcomponenten adaptief te doseren

De SRV-sensor bevindt zich in-line en meet continu de viscositeit (en dichtheid in het geval van SRD). Waarschuwingen kunnen worden geconfigureerd om de operator op de hoogte te stellen van noodzakelijke actie, of het gehele beheerproces kan volledig worden geautomatiseerd met RPTC (Rheonics Voorspellende trackingcontroller). Het gebruik van een SRV in de mengproceslijn resulteert in een verbeterde productiviteit, winstmarges en naleving van de regelgeving. Rheonics sensoren hebben een compacte vormfactor voor eenvoudige OEM- en retrofit-installatie. Ze vereisen geen onderhoud of herconfiguraties. De sensoren bieden nauwkeurige, herhaalbare resultaten, ongeacht hoe of waar ze zijn gemonteerd, zonder dat er speciale kamers, rubberen afdichtingen of mechanische bescherming nodig zijn. Omdat ze geen verbruiksartikelen gebruiken en geen herkalibratie vereisen, zijn SRV en SRD uiterst eenvoudig te bedienen, wat resulteert in extreem lage bedrijfskosten gedurende de hele levensduur.

Als de procesomgeving eenmaal tot stand is gebracht, is er doorgaans weinig inspanning nodig om de integriteitsconsistentie van de systemen te behouden – operators kunnen vertrouwen op de strakke controle met Rheonics oplossing voor kwaliteitsbeheer van raffinaderijen.

Raffinaderijen kunnen optimaal gebruik maken van de vooruitgang in de automatiseringstechnologie door Rheonics

Rheonics automatiseringssystemen omvatten functies die verder gaan dan de oudere systemen, zoals ingebedde geavanceerde algoritmen voor procescontrole, statistische monitoringoring, smartapparaatmonitororing en gezondheidsmonitoring van activaoring. Ze brengen de proces- en assetconditiegegevens naar zowel de bedrijfsvoering als het onderhoud, waardoor nieuwe en efficiënte manieren mogelijk zijn om werkprocessen te integreren en de tijdigheid en nauwkeurigheid van beslissingen te verbeteren.

Rheonics' Voordeel

Compacte vormfactor, geen bewegende delen en vereisen geen onderhoud

Rheonics' SRV en SRD hebben een zeer kleine vormfactor voor eenvoudige OEM- en retrofit-installatie. Ze maken een eenvoudige integratie in elke processtroom mogelijk. Ze zijn gemakkelijk schoon te maken en vereisen geen onderhoud of herconfiguratie. Ze hebben een kleine footprint waardoor inline-installatie in elke proceslijn mogelijk is, waardoor extra ruimte of adaptervereisten worden vermeden.

Hoge stabiliteit en ongevoelig voor montageomstandigheden: elke configuratie mogelijk

Rheonics SRV en SRD maken gebruik van een unieke gepatenteerde coaxiale resonator, waarbij twee uiteinden van de sensoren in tegengestelde richtingen draaien, waardoor reactiekoppels op hun montage worden geëlimineerd en ze dus volledig ongevoelig worden voor montageomstandigheden en stroomsnelheden. Het sensorelement zit direct in de vloeistof, zonder speciale vereisten voor behuizing of beschermende kooi.

Direct nauwkeurige uitlezingen van de productiekwaliteit - Compleet systeemoverzicht en voorspellende controle

Rheonics' RheoPulse software is krachtig, intuïtief en gemakkelijk te gebruiken. Real-time procesvloeistof kan worden gecontroleerd op de geïntegreerde IPC of een externe computer. Meerdere sensoren verspreid over de fabriek worden beheerd vanuit één dashboard. Geen effect van drukpulsatie door pompen op sensorwerking of meetnauwkeurigheid. Geen effect van trillingen.

Inline metingen, geen bypass-lijn nodig

Installeer de sensor direct in uw processtroom om realtime viscositeits- (en densiteits-) metingen uit te voeren. Er is geen bypass-lijn nodig: de sensor kan in-line worden ondergedompeld; debiet en trillingen hebben geen invloed op de meetstabiliteit en nauwkeurigheid.

Eenvoudige installatie en geen herconfiguraties / herkalibraties nodig - geen onderhoud / stilstandtijden

In het onwaarschijnlijke geval van een beschadigde sensor dient u de sensoren te vervangen zonder de elektronica te vervangen of opnieuw te programmeren. Drop-in vervangingen voor zowel sensor als elektronica zonder enige firmware-updates of kalibratiewijzigingen. Eenvoudige montage. Verkrijgbaar met standaard en maatwerk procesaansluitingen zoals NPT, Tri-Clamp, DIN 11851, Flens, Varinline en andere sanitaire en hygiënische aansluitingen. Geen speciale kamers. Gemakkelijk te verwijderen voor reiniging of inspectie. SRV is ook verkrijgbaar met DIN11851 en tri-clamp aansluiting voor eenvoudige montage en demontage. SRV-sondes zijn hermetisch afgesloten voor Clean-in-place (CIP) en ondersteunen hogedrukreiniging met IP69K M12-connectoren.

Rheonics instrumenten hebben roestvrijstalen sondes en zijn optioneel voorzien van beschermende coatings voor speciale situaties.

Laag energieverbruik

24V DC voeding met minder dan 0.1 A stroomopname tijdens normaal gebruik.

Snelle reactietijd en temperatuur gecompenseerde viscositeit

Ultrasnelle en robuuste elektronica, gecombineerd met uitgebreide computermodellen, zorgen ervoor Rheonics apparaten een van de snelste, veelzijdige en meest nauwkeurige in de branche. SRV en SRD geven elke seconde realtime, nauwkeurige metingen van de viscositeit (en dichtheid voor SRD) en worden niet beïnvloed door variaties in de stroomsnelheid!

Brede operationele mogelijkheden

Rheonics'instrumenten zijn gebouwd om metingen te doen in de meest uitdagende omstandigheden.

SRV is verkrijgbaar met het breedste operationele assortiment op de markt voor inline procesviscometer:

- Drukbereik tot 5000 psi

- Temperatuurbereik van -40 tot 200 ° C

- Viscositeitsbereik: 0.5 cP tot 50,000 cP (en hoger)

SRD: één instrument, drievoudige functie - Viscositeit, temperatuur en dichtheid

Rheonics'SRD is een uniek product dat drie verschillende instrumenten voor viscositeits-, dichtheids- en temperatuurmetingen vervangt. Het elimineert de moeilijkheid van het naast elkaar plaatsen van drie verschillende instrumenten en levert extreem nauwkeurige en herhaalbare metingen onder de zwaarste omstandigheden.

Beheren blending efficiënter, verlaag de kosten en verhoog de productiviteit

Integreer een SRV in de proceslijn en zorg voor consistentie door de jaren heen. SRV bewaakt en controleert constant de viscositeit (en dichtheid in het geval van SRD) en activeert adaptief kleppen voor het doseren van de mengselbestanddelen. Optimaliseer het proces met een SRV en ervaar minder uitval, lager energieverbruik, minder niet-naleving en besparing op materiaalkosten. En uiteindelijk draagt het bij aan een beter bedrijfsresultaat en een beter milieu!

Superieur sensorontwerp en -technologie

Geavanceerde, gepatenteerde elektronica is het brein van deze sensoren. SRV en SRD zijn verkrijgbaar met industriestandaard procesaansluitingen zoals ¾” NPT, DIN 11851, flens en Tri-clamp waardoor operators een bestaande temperatuursensor in hun proceslijn kunnen vervangen door SRV/SRD, wat zeer waardevolle en bruikbare procesvloeistofinformatie oplevert, zoals viscositeit, naast een nauwkeurige temperatuurmeting met behulp van een ingebouwde Pt1000 (DIN EN 60751 klasse AA, A, B beschikbaar) .

Elektronica gebouwd om aan uw behoeften te voldoen

De sensorelektronica is verkrijgbaar in zowel een transmitterbehuizing als een kleine DIN-railmontage en maakt eenvoudige integratie in proceslijnen en in apparatuurkasten van machines mogelijk.

Eenvoudig te integreren

Meerdere analoge en digitale communicatiemethoden die in de sensorelektronica zijn geïmplementeerd, maken het aansluiten op industriële PLC- en besturingssystemen eenvoudig en eenvoudig.

Analoge en digitale communicatie-opties

Optionele digitale communicatie-opties

ATEX- en IECEx-naleving

Rheonics biedt intrinsiek veilige sensoren gecertificeerd door ATEX en IECEx voor gebruik in gevaarlijke omgevingen. Deze sensoren voldoen aan de essentiële gezondheids- en veiligheidseisen met betrekking tot het ontwerp en de constructie van apparatuur en beveiligingssystemen bedoeld voor gebruik in potentieel explosieve atmosferen.

De intrinsiek veilige en explosieveilige certificeringen van Rheonics maakt het ook mogelijk om een bestaande sensor aan te passen, waardoor onze klanten de tijd en kosten kunnen vermijden die gepaard gaan met het identificeren en testen van een alternatief. Er kunnen op maat gemaakte sensoren worden geleverd voor toepassingen waarbij één tot duizenden eenheden nodig zijn; met doorlooptijden van weken versus maanden.

Rheonics SRV & SRD zijn beide ATEX- en IECEx-gecertificeerd.

Implementatie

Installeer de sensor rechtstreeks in uw processtroom om realtime viscositeits- en dichtheidsmetingen uit te voeren. Er is geen bypass-leiding nodig: de sensor kan in-line worden ondergedompeld; debiet en trillingen hebben geen invloed op de meetstabiliteit en nauwkeurigheid. Optimaliseer de mengprestaties door herhaalde, opeenvolgende en consistente tests op de vloeistof uit te voeren.

In-line kwaliteitscontrolelocaties

- in tanks

- In de verbindingsleidingen tussen verschillende verwerkingscontainers

Instrumenten / sensoren

SRV Viscometer OF een SRD voor extra dichtheid

Rheonics Instrumentselectie

Rheonics ontwerpt, produceert en verkoopt innovatieve vloeistofdetectie en -monitoringoring systemen. Precisie gebouwd in Zwitserland, Rheonics'in-line viscometers en dichtheidsmeters hebben de gevoeligheid die vereist wordt door de toepassing en de betrouwbaarheid die nodig is om te overleven in een zware werkomgeving. Stabiele resultaten – zelfs onder ongunstige stromingsomstandigheden. Geen effect van drukval of stroomsnelheid. Het is evenzeer geschikt voor kwaliteitscontrolemetingen in het laboratorium. U hoeft geen enkel onderdeel of parameter te wijzigen om over het volledige bereik te meten.

Voorgestelde product (en) voor de toepassing

- Breed viscositeitsbereik - bewaak het volledige proces

- Herhaalbare metingen in zowel Newtoniaanse als niet-Newtoniaanse vloeistoffen, eenfase en meerfase vloeistoffen

- Hermetisch afgesloten, alle roestvrijstalen 316L-bevochtigde onderdelen

- Ingebouwde vloeistoftemperatuurmeting

- Compacte vormfactor voor eenvoudige installatie in bestaande proceslijnen

- Eenvoudig schoon te maken, geen onderhoud of herconfiguraties nodig

- Eén instrument voor meting van procesdichtheid, viscositeit en temperatuur

- Herhaalbare metingen in zowel Newtoniaanse als niet-Newtoniaanse vloeistoffen, eenfase en meerfase vloeistoffen

- Geheel metalen (316L roestvrij staal) constructie

- Ingebouwde vloeistoftemperatuurmeting

- Compacte vormfactor voor eenvoudige installatie in bestaande leidingen

- Eenvoudig schoon te maken, geen onderhoud of herconfiguraties nodig