Het proces van het omzetten van vloeibare melk in droog poeder omvat het verwijderen van het grootste deel van het water. De hoeveelheid verwijderd water is vele malen groter dan de hoeveelheid water in het eindproduct. Tijdens dit proces treden er aanzienlijke veranderingen op in de eigenschappen, de structuur en het uiterlijk van het gebouw. Een melkproduct is vrij gevoelig en de kwaliteit kan drastisch worden beïnvloed door factoren als warmte of bacteriën.

De viscositeit van de melk bij de verstuivingsstap heeft een cruciaal effect op de eigenschappen van het resulterende melkpoeder. Geïnstalleerd op het punt van de pre-verstuiver, biedt een viscositeitsmeter een aanzienlijk betere controle over het verstuivingsproces, wat leidt tot minder verspilling, een lager energieverbruik en een betere controle van de producttextuur, bulkdichtheid en vochtgehalte.

Aanvraag

Melkpoeder, ook wel gedroogde melk genoemd, is een zuivelproduct dat wordt gemaakt door vloeibare melk via verschillende droogprocessen te dehydrateren totdat het een poeder is.

Gedroogde melk kan voor verschillende toepassingen worden gebruikt, zoals:

- Recombinatie van melk en melkproducten

- In de bakkerij-industrie om het broodvolume te vergroten en het waterbindend vermogen te verbeteren. Het brood blijft dan langer vers

- Vervanging voor eieren in brood en gebak

- Melkchocolade produceren in de chocolade-industrie

- Produceren van worsten en diverse soorten kant-en-klaarmaaltijden in de levensmiddelenindustrie en horeca

- In babyvoeding: babymelkpoeder

- Productie van roomijs

- Diervoeder, kalvergroeiversneller

- Bakwaren, snacks en soepen

- Kaasmelkuitbreiding (poeder wordt toegevoegd aan lokale verse melk om de opbrengst aan kaas te verhogen)

- Zuiveldesserts

- Direct consumentengebruik (thuisreconstitutie)

- Zuigelingenvoeding

- Voedingsproducten voor invaliden, sporters, ziekenhuisgebruik enz.

- Gerecombineerde "verse", UHT, verdampte en gezoete gecondenseerde melk

- Gerecombineerde kazen, voornamelijk "zacht" of "vers"

- Gecombineerde koffie en slagroom

- Gerecombineerde yoghurts en andere gefermenteerde producten

Gedroogde melk is een vervaardigd zuivelproduct gemaakt door melk te verdampen tot een droog materiaal. Een doel van het drogen van melk is om het te bewaren; melkpoeder is veel langer houdbaar dan vloeibare melk en hoeft niet gekoeld te worden vanwege het lage vochtgehalte. Een ander doel is om het volume te verminderen voor transporteconomie. Melkpoeder en zuivelproducten omvatten producten als droge volle melk, magere droge melk, droge karnemelk, droge weiproducten en droge zuivelmengsels. Elk toepassingsgebied stelt zijn eigen specifieke eisen aan melkpoeder.

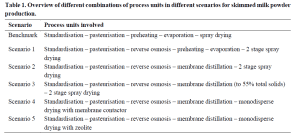

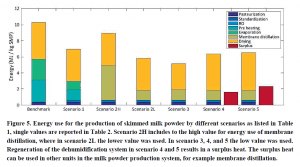

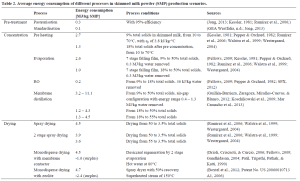

De productie van melkpoeder omvat veel verhittingsprocedures, die veel energie verbruiken. Het huidige fabricageproces is de laatste decennia sterk geoptimaliseerd. De acceptatie van nieuwe melkpoedertechnologieën zal van cruciaal belang zijn. Stroomopwaartse en stroomafwaartse proceseenheden zullen worden beïnvloed door de optimalisatie van afzonderlijke proceseenheden. Daarom is het van cruciaal belang om de hele productieketen in ogenschouw te nemen. Het doel van ingenieurs is het creëren van een optimalisatieroutine die rekening houdt met energie- en waterverbruik, levenscyclusanalyse (LCA) en economische elementen, resulterend in een duurzame melkpoederproductieketen.

Productieproces van melkpoeder

De productie van melkpoeder is een eenvoudig proces dat op grote schaal kan worden uitgevoerd. Bij de productie gaat het om het voorzichtig verwijderen van water tegen de laagst mogelijke kosten en onder strikte hygiënische omstandigheden met behoud van alle wenselijke natuurlijke eigenschappen van de melk, zoals kleur, smaak, oplosbaarheid en voedingswaarde.

Volle (volle) melk is ongeveer 87 procent water. Magere melk bestaat voor ongeveer 91 procent uit water. Tijdens het fabricageproces wordt water uit melkpoeder verwijderd door de melk onder verlaagde druk bij een lage temperatuur te koken, een proces dat verdamping wordt genoemd. De resulterende geconcentreerde melk wordt vervolgens in een fijne nevel in hete lucht gespoten om eventueel achtergebleven vocht te verwijderen, wat resulteert in de vorming van een poeder.

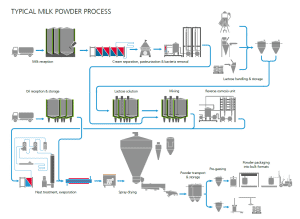

De belangrijkste stappen in het productieproces van melkpoeder zijn:

Scheiding

De traditionele methode voor het produceren van melkpoeders begint met het pasteuriseren van rauwe melk afkomstig van de zuivelfabriek en het scheiden ervan in magere melk en room met behulp van een centrifugale roomscheider.

Voorverwarmen

De volgende stap in het proces is 'voorverwarmen', waarbij de gestandaardiseerde melk wordt verwarmd tot temperaturen van 75 tot 120 °C. De melk wordt gedurende een bepaalde tijd in deze toestand gehouden, die kan variëren van enkele seconden tot enkele seconden. minuten (pasteurisatie: 72°C gedurende 15 seconden). Voorverwarmen veroorzaakt een gecontroleerde denaturatie van de wei-eiwitten in melk, evenals de vernietiging van bacteriën, de inactivering van enzymen, de productie van natuurlijke antioxidanten en het verlenen van hittestabiliteit. Voorverwarmen kan indirect (via warmtewisselaars), direct (via stoominjectie of infusie in het product), of een combinatie van beide. Om de energiekosten te verlagen, gebruiken indirecte verwarmers doorgaans restwarmte van andere delen van het proces.

Verdamping

De voorverwarmde melk wordt in fasen of "effecten" geconcentreerd in de verdamper, beginnend bij ongeveer 9.0 procent totale vaste stof voor magere melk en 13 procent voor volle melk en oplopend tot 45-52 procent totale vaste stof. Dit wordt bereikt door de melk in een vallende film op de binnenkant van verticale buizen te koken bij temperaturen onder de 72 °C en het water als damp te onttrekken. Deze damp, die mechanisch of thermisch kan worden gecomprimeerd, wordt vervolgens gebruikt om de melk te verwarmen in het volgende effect van de verdamper, dat kan werken bij een lagere druk en temperatuur dan het vorige effect. Voor maximale energie-efficiëntie kunnen moderne planten tot zeven effecten hebben. In de verdamper kan meer dan 85 procent van het water in de melk worden verwijderd.

Overzicht van basisproductieprocessen | Bron: GEA (https://www.gea.com/en/products/dryers-particle-processing/spray-dryers/food-dairy-products/msd-spray-dryer.jsp)

Sproeidrogen

Het melkconcentraat uit de verdamper wordt verneveld tot dunne druppeltjes voordat het wordt gesproeidroogd. Dit wordt gedaan met ofwel een draaiende schijfverstuiver of een reeks hogedruksproeiers in een enorme droogkamer in een stroom hete lucht (tot 200 °C). Verdamping koelt de melkdruppels af en ze bereiken nooit de temperatuur van de lucht. Voorafgaand aan verstuiving kan het concentraat worden verwarmd om de viscositeit te verminderen en de beschikbare energie voor het drogen te vergroten. Veel van het resterende water verdampt in de droogkamer, waardoor een fijn poeder overblijft met een vochtgehalte van ongeveer 6% en een gemiddelde deeltjesgrootte van typisch 0.1 mm diameter. Laatste of "secundaire" droging vindt plaats in een wervelbed, of een reeks van dergelijke bedden, waarin hete lucht door een laag gefluïdiseerd poeder wordt geblazen, waarbij het water wordt verwijderd tot een vochtgehalte van 2-4 procent.

Bron: GEA

Verpakking en opslag

Melkpoeders zijn veel stabieler dan verse melk, maar ze moeten worden beschermd tegen vocht, lucht, licht en warmte om hun kwaliteit en houdbaarheid te behouden. Melkpoeders nemen gemakkelijk vocht uit de lucht op, met als gevolg een snelle achteruitgang van de kwaliteit en aankoeken of klonteren.

Het vet in WMP's kan reageren met zuurstof in de lucht om vieze smaken te produceren, vooral bij hogere opslagtemperaturen (> 30 °C), zoals die worden aangetroffen in de lagere breedtegraden van de tropen. Melkpoeder wordt verpakt in meerwandige plastic zakken (25 kg) of bulkbakken (600 kg).

Een korte video die de processen in de melkpoederfabriek laat zien (Bron: GEA Group):

Energie- en milieuoverwegingen

Er worden grote hoeveelheden energie verbruikt bij het verwijderen van water en daarom zijn planten die in de loop der jaren zijn ontwikkeld steeds energiezuiniger geworden. Verdampers zijn veel energiezuiniger dan drogers en gebruiken slechts een fractie van een kilogram stoom (of het energie-equivalent) per kilogram verwijderd water.

Het droogproces draagt bij aan een groot deel van het totale energieverbruik

Aan de andere kant gebruiken drogers enkele kilo's stoom (of stoomequivalent) per kilo verdampt water. Drogen met een sproeier kan het grootste deel van het resterende water schoon en snel verwijderen, maar sproeidrogers moeten voor korte tijd worden gebruikt. Wervelbedden worden daarom gebruikt voor de laatste fasen van het drogen. Het poeder blijft enkele minuten in wervelbedden, zodat het laatste water kan worden verwijderd. Het is gebruikelijk dat fabrieken voor de productie van melkpoeder erg groot zijn, weinig in aantal en zich in landelijke gebieden bevinden. Moderne en goed beheerde planten hebben relatief weinig impact op het milieu. Hun energiebehoefte is matig, aangezien ze kolen of gas verbranden en aanzienlijke hoeveelheden elektriciteit verbruiken. Het energieverbruik staat onder sterke economische druk om te worden verminderd, maar grote verbeteringen zijn onwaarschijnlijk.

De silo's, roomafscheiders en verdampers en bijbehorende apparatuur dienen dagelijks gereinigd te worden, terwijl drogers slechts af en toe gereinigd hoeven te worden. Als reinigingsmiddelen worden natriumhydroxide en salpeterzuur gebruikt. Er moeten geschikte verwijderingsmethoden worden gebruikt met gebruikte reinigingsvloeistoffen. Melkpoederstof kan vrijkomen in de lokale omgeving wanneer de installatie niet goed functioneert, maar dit is zeldzaam.

Bron: Moejes, SN (2019). Herontwerp van de productieketen van melkpoeder: beoordeling van innovatieve technologieën. Wageningen Universiteit. https://doi.org/10.18174/498246

Waarde van viscositeitsmetingen in de sproeidroogstap van de productie van melkpoeder

Drogen is een stofoverdrachtsproces dat bestaat uit het verwijderen van water of een ander oplosmiddel door verdamping uit een vaste stof, suspensie of vloeistof. Dit proces wordt vaak gebruikt als laatste productiestap voordat producten worden verkocht of verpakt. Er zijn vaak een warmtebron en een medium voor het verwijderen van de door het proces geproduceerde damp bij betrokken. In bioproducten zoals voedsel, granen en farmaceutica is het te verwijderen oplosmiddel vrijwel altijd water.

Dit proces wordt veel gebruikt in de voedings- en chemische industrie voor het maken van uiteenlopende producten als babyvoeding, koffie, soepmixen en kleurstoffen. De efficiëntie van het drogen wordt grotendeels bepaald door de verstuivingsgraad, die recht evenredig is met de viscositeit van de voedingsoplossing. Regeling van de viscositeit van het melkconcentraat en het gehalte aan totale vaste stoffen (TS) voorafgaand aan het sproeidrogen kan de productie van zuivelingrediënten verbeteren.

De viscositeit van de melk bij de verstuivingsstap heeft dus een cruciaal effect op de eigenschappen van het resulterende melkpoeder. Geïnstalleerd op het punt van de pre-verstuiver, biedt een viscositeitsmeter een aanzienlijk betere controle over het verstuivingsproces, wat leidt tot minder verspilling, een lager energieverbruik en een betere controle van de producttextuur, bulkdichtheid en vochtgehalte.

Gevolgen van onvoldoende viscositeitsmanagement tijdens sproeidrogen

Het is vaak vanwege de complexiteit van het recept, de ontwikkelingstijd en de ontwikkelingskosten dat sproeidrogen in poedervorm inefficiënt is. Het falen van de viscositeitsparameter tijdens het sproeidrogen heeft op verschillende manieren invloed op de productie-efficiëntie, waaronder:

- De kwaliteit van het eindproduct is onstabiel: consistentieproblemen, variaties in ingrediënten, slecht droog extract

- Vochtgehalte niet volgens specificaties

- Verlies van voedingswaarde

- Minder of slechte smaak

- Geklonken batches

- Korte houdbaarheid

- Inefficiënties in het productieproces: verlies van productiviteit en winst

- Energieverspilling: droogtorens verbruiken veel energie en verhogen de overheadkosten

Viscositeitsmetingen van geconcentreerde melk zijn een uitdaging vanwege de niet-Newtonse eigenschappen, zwevende stoffen en gassen, zware verwerking (druk, trillingen, verontreiniging) en reinigingsprocedures.

Meetuitdagingen

Vanwege de niet-Newtoniaanse vloei-eigenschappen, verouderingsverdikkende eigenschappen en de aanwezigheid van gesuspendeerde vaste stoffen en gassen, is het meten van de viscositeit van geconcentreerde melk een moeilijke taak. Blootstelling aan vijandige procesomstandigheden, zoals fabriekstrillingen, vervuiling, reinigingsmiddelen, stof, enzovoort, vormt een extra uitdaging bij het ontwerp van on-line sondes in voedselverwerkende fabrieken.

Veel laboratoriumviscositeitsmeters die momenteel verkrijgbaar zijn, hebben beperkingen, dat wil zeggen dat metingen tijdrovend zijn en niet geschikt voor snelle realtime monitoring.oring van de viscositeit van het concentraat en is mogelijk niet geschikt voor het karakteriseren van monsters met complexe reologische eigenschappen (bijvoorbeeld materialen die afhankelijk zijn van tijd, temperatuur en afschuiving). Onderzoek met rotatie-viscositeitsmeters heeft aangetoond dat deze laatste enkele beperkingen hebben in de context van zuivelverwerking, wat gedeeltelijk hun slechte opname in melkpoederfabrieken verklaart. Sommige beperkingen van conventionele viscometers kunnen worden overwonnen door inline viscositeitsmetingen die de viscositeit van het concentraat in realtime monitoren voor verbeterde procescontrole.

Vereisten uit een inline procesmonitororing uitrusting

De ideale PAT-tool (Process Analytical Technologies) is een inline-instrument dat procesparameters tegelijkertijd in realtime kan bewaken en meten terwijl het in een sterk geautomatiseerde omgeving werkt. Instrumenten moeten een sanitair ontwerp hebben en robuust functioneren binnen de volledige procescyclus (productie en reiniging). Inline bepaling van de reologische eigenschappen van bewegende vloeistoffen (dwz zuivelconcentraten) is een van de procesparameters waarbij PAT-instrumenten echte waarde kunnen toevoegen in termen van het optimaliseren van procescontrole. Het meten van de procesviscositeit is cruciaal in de monitoringoring en controle van diverse concentratieprocessen in de zuivelindustrie. Continue bewakingoring Door het reologische gedrag van de vloeistof kan het proces worden geoptimaliseerd, bijvoorbeeld pompen (voorkom verstopping en falen van de pomp), verdamping (beperk vervuiling en maximaliseer waterverwijdering) en sproeidrogen (vermijding van vervuiling van de spuitmond).

Om te garanderen dat elke verkregen meting representatief is, moet het optimale ontwerp een reiniging ter plekke mogelijk maken met weinig vervuiling, een snelle reactietijd en een goede monsterverversing, of nog beter, als er geen monstername nodig is. Een sonde moet voldoen aan sanitaire voorschriften, zoals het verwijderen van dode plekken waar ziektekiemen zich kunnen vermenigvuldigen. Omdat bepaalde verstuivingssystemen gebruik maken van hogedruksproeiers, kan de optimale viscositeitsmeettechniek worden bepaald door het verstuivingstype.

Uit onderzoek is gebleken dat torsietrillingen de meest probleemloze prestaties leveren van de systemen die voor monitoring zijn geëvalueerdoring viscositeit. De voordelen zijn onder meer een hoge immuniteit tegen trillingen van de installatie, gemakkelijke reiniging en weinig onderhoud, omdat er geen bewegende delen zijn.

Belangrijk is dat metingen niet worden beïnvloed door veranderingen in de stroomsnelheid of de aanwezigheid van zwevende vaste stoffen of gassen. Geïnstalleerd op het pre-verstuiverpunt, bood de viscometer een aanzienlijk betere controle over het vernevelingsproces, wat leidde tot minder verspilling, een lager energieverbruik en een betere controle van de producttextuur, de bulkdichtheid en het vochtgehalte. Inline viscositeitsmonitororing van melkpoeder verbetert de productie door de homogeniteit van gedehydrateerde melk te optimaliseren, consistente gereconstitueerde producten te creëren, de opbrengsten te verhogen en verliezen te verminderen.

Rheonics' Voordeel

Compacte vormfactor, geen bewegende delen en vereisen geen onderhoud

Rheonics' SRV en SRD hebben een zeer kleine vormfactor voor eenvoudige OEM- en retrofit-installatie. Ze maken een eenvoudige integratie in elke processtroom mogelijk. Ze zijn gemakkelijk schoon te maken en vereisen geen onderhoud of herconfiguratie. Ze hebben een kleine footprint waardoor inline-installatie in elke proceslijn mogelijk is, waardoor extra ruimte of adaptervereisten worden vermeden.

Hygiënisch, sanitair ontwerp

Rheonics SRV en SRD zijn beschikbaar in tri-clamp en DIN 11851-aansluitingen naast op maat gemaakte procesaansluitingen.

Zowel SRV als SRD voldoen aan de vereisten voor voedselcontact conformiteitsvereisten volgens de Amerikaanse FDA- en EU-voorschriften.

Hoge stabiliteit en ongevoelig voor montageomstandigheden: elke configuratie mogelijk

Rheonics SRV en SRD maken gebruik van een unieke gepatenteerde coaxiale resonator, waarbij twee uiteinden van de sensoren in tegengestelde richtingen draaien, waardoor reactiekoppels op hun montage worden geëlimineerd en ze dus volledig ongevoelig worden voor montageomstandigheden en stroomsnelheden. Het sensorelement zit direct in de vloeistof, zonder speciale vereisten voor behuizing of beschermende kooi.

Directe nauwkeurige uitlezingen van kwaliteit - Compleet systeemoverzicht en voorspellende controle

Rheonics'software is krachtig, intuïtief en gemakkelijk te gebruiken. Realtime procesvloeistof kan worden gemonitord op de geïntegreerde IPC of een externe computer. Meerdere sensoren verspreid over de fabriek worden beheerd vanuit één dashboard. Geen effect van drukpulsatie door pompen op de werking van de sensor of de meetnauwkeurigheid. Geen effect van trillingen.

Eenvoudige installatie en geen herconfiguraties / herkalibraties nodig - geen onderhoud / stilstandtijden

In het onwaarschijnlijke geval van een beschadigde sensor dient u de sensoren te vervangen zonder de elektronica te vervangen of opnieuw te programmeren. Drop-in vervangingen voor zowel sensor als elektronica zonder enige firmware-updates of kalibratiewijzigingen. Eenvoudige montage. Verkrijgbaar met standaard en maatwerk procesaansluitingen zoals NPT, Tri-Clamp, DIN 11851, Flens, Varinline en andere sanitaire en hygiënische aansluitingen. Geen speciale kamers. Gemakkelijk te verwijderen voor reiniging of inspectie. SRV is ook verkrijgbaar met DIN11851 en tri-clamp aansluiting voor eenvoudige montage en demontage. SRV-sondes zijn hermetisch afgesloten voor Clean-in-place (CIP) en ondersteunen hogedrukreiniging met IP69K M12-connectoren.

Rheonics instrumenten hebben roestvrijstalen sondes en zijn optioneel voorzien van beschermende coatings voor speciale situaties.

Laag energieverbruik

24V DC voeding met minder dan 0.1 A stroomopname tijdens normaal gebruik.

Snelle reactietijd en temperatuur gecompenseerde viscositeit

Ultrasnelle en robuuste elektronica, gecombineerd met uitgebreide computermodellen, zorgen ervoor Rheonics apparaten een van de snelste, veelzijdige en meest nauwkeurige in de branche. SRV en SRD geven elke seconde realtime, nauwkeurige metingen van de viscositeit (en dichtheid voor SRD) en worden niet beïnvloed door variaties in de stroomsnelheid!

Brede operationele mogelijkheden

Rheonics'instrumenten zijn gebouwd om metingen te doen in de meest uitdagende omstandigheden.

SRV is verkrijgbaar met het breedste operationele assortiment op de markt voor inline procesviscometer:

- Drukbereik tot 5000 psi

- Temperatuurbereik van -40 tot 200 ° C

- Viscositeitsbereik: 0.5 cP tot 50,000 cP (en hoger)

SRD: één instrument, drievoudige functie - Viscositeit, temperatuur en dichtheid

Rheonics'SRD is een uniek product dat drie verschillende instrumenten voor viscositeits-, dichtheids- en temperatuurmetingen vervangt. Het elimineert de moeilijkheid van het naast elkaar plaatsen van drie verschillende instrumenten en levert extreem nauwkeurige en herhaalbare metingen onder de zwaarste omstandigheden.

Clean in place (CIP) en sterilisatie ter plaatse (SIP)

SRV (en SRD) bewaakt de reiniging van de vloeistofleidingen per monitoring de viscositeit (en dichtheid) van het reinigingsmiddel/oplosmiddel tijdens de reinigingsfase. Eventuele kleine resten worden door de sensor gedetecteerd, waardoor de operator kan beslissen wanneer de lijn schoon/geschikt voor het beoogde doel is. Als alternatief levert SRV (en SRD) informatie aan het geautomatiseerde reinigingssysteem om een volledige en herhaalbare reiniging tussen de runs te garanderen, waardoor volledige naleving van de sanitaire normen van voedselproductiefaciliteiten wordt gegarandeerd.

Superieur sensorontwerp en -technologie

Geavanceerde, gepatenteerde elektronica is het brein van deze sensoren. SRV en SRD zijn verkrijgbaar met industriestandaard procesaansluitingen zoals ¾” NPT, DIN 11851, flens en Tri-clamp waardoor operators een bestaande temperatuursensor in hun proceslijn kunnen vervangen door SRV/SRD, wat zeer waardevolle en bruikbare procesvloeistofinformatie oplevert, zoals viscositeit, naast een nauwkeurige temperatuurmeting met behulp van een ingebouwde Pt1000 (DIN EN 60751 klasse AA, A, B beschikbaar) .

Elektronica gebouwd om aan uw behoeften te voldoen

De sensorelektronica is verkrijgbaar in zowel een transmitterbehuizing als een kleine DIN-railmontage en maakt eenvoudige integratie in proceslijnen en in apparatuurkasten van machines mogelijk.

Eenvoudig te integreren

Meerdere analoge en digitale communicatiemethoden die in de sensorelektronica zijn geïmplementeerd, maken het aansluiten op industriële PLC- en besturingssystemen eenvoudig en eenvoudig.

Analoge en digitale communicatie-opties

Optionele digitale communicatie-opties

ATEX- en IECEx-naleving

Rheonics biedt intrinsiek veilige sensoren gecertificeerd door ATEX en IECEx voor gebruik in gevaarlijke omgevingen. Deze sensoren voldoen aan de essentiële gezondheids- en veiligheidseisen met betrekking tot het ontwerp en de constructie van apparatuur en beveiligingssystemen bedoeld voor gebruik in potentieel explosieve atmosferen.

De intrinsiek veilige en explosieveilige certificeringen van Rheonics maakt het ook mogelijk om een bestaande sensor aan te passen, waardoor onze klanten de tijd en kosten kunnen vermijden die gepaard gaan met het identificeren en testen van een alternatief. Er kunnen op maat gemaakte sensoren worden geleverd voor toepassingen waarbij één tot duizenden eenheden nodig zijn; met doorlooptijden van weken versus maanden.

Rheonics SRV & SRD zijn beide ATEX- en IECEx-gecertificeerd.

Implementatie

Installeer de sensor rechtstreeks in uw vat om realtime viscositeit- en dichtheidsmetingen te doen. Er is geen bypass-leiding nodig: de sensor kan in-line worden ondergedompeld; debiet en trillingen hebben geen invloed op de meetstabiliteit en nauwkeurigheid. Optimaliseer de mengprestaties door herhaalde, opeenvolgende en consistente tests op de vloeistof uit te voeren.

Rheonics Instrumentselectie

Rheonics ontwerpt, produceert en verkoopt innovatieve vloeistofdetectie en -monitoringoring systemen. Precisie gebouwd in Zwitserland, Rheonics'in-line viscometers en dichtheidsmeters hebben de gevoeligheid die vereist wordt door de toepassing en de betrouwbaarheid die nodig is om te overleven in een zware werkomgeving. Stabiele resultaten – zelfs onder ongunstige stromingsomstandigheden. Geen effect van drukval of stroomsnelheid. Het is evenzeer geschikt voor kwaliteitscontrolemetingen in het laboratorium. U hoeft geen enkel onderdeel of parameter te wijzigen om over het volledige bereik te meten.

Voorgestelde product (en) voor de toepassing

- Breed viscositeitsbereik - bewaak het volledige proces

- Herhaalbare metingen in zowel Newtoniaanse als niet-Newtoniaanse vloeistoffen, eenfase en meerfase vloeistoffen

- Hermetisch afgesloten, alle roestvrijstalen 316L-bevochtigde onderdelen

- Ingebouwde vloeistoftemperatuurmeting

- Compacte vormfactor voor eenvoudige installatie in bestaande proceslijnen

- Eenvoudig schoon te maken, geen onderhoud of herconfiguraties nodig

- Eén instrument voor meting van procesdichtheid, viscositeit en temperatuur

- Herhaalbare metingen in zowel Newtoniaanse als niet-Newtoniaanse vloeistoffen, eenfase en meerfase vloeistoffen

- Geheel metalen (316L roestvrij staal) constructie

- Ingebouwde vloeistoftemperatuurmeting

- Compacte vormfactor voor eenvoudige installatie in bestaande leidingen

- Eenvoudig schoon te maken, geen onderhoud of herconfiguraties nodig