FTA Flexo Magazine biedt een Rheonics gebruikerscasestudy – “Viscositeitsstandaardisatie: één printerbenadering”

Overzicht

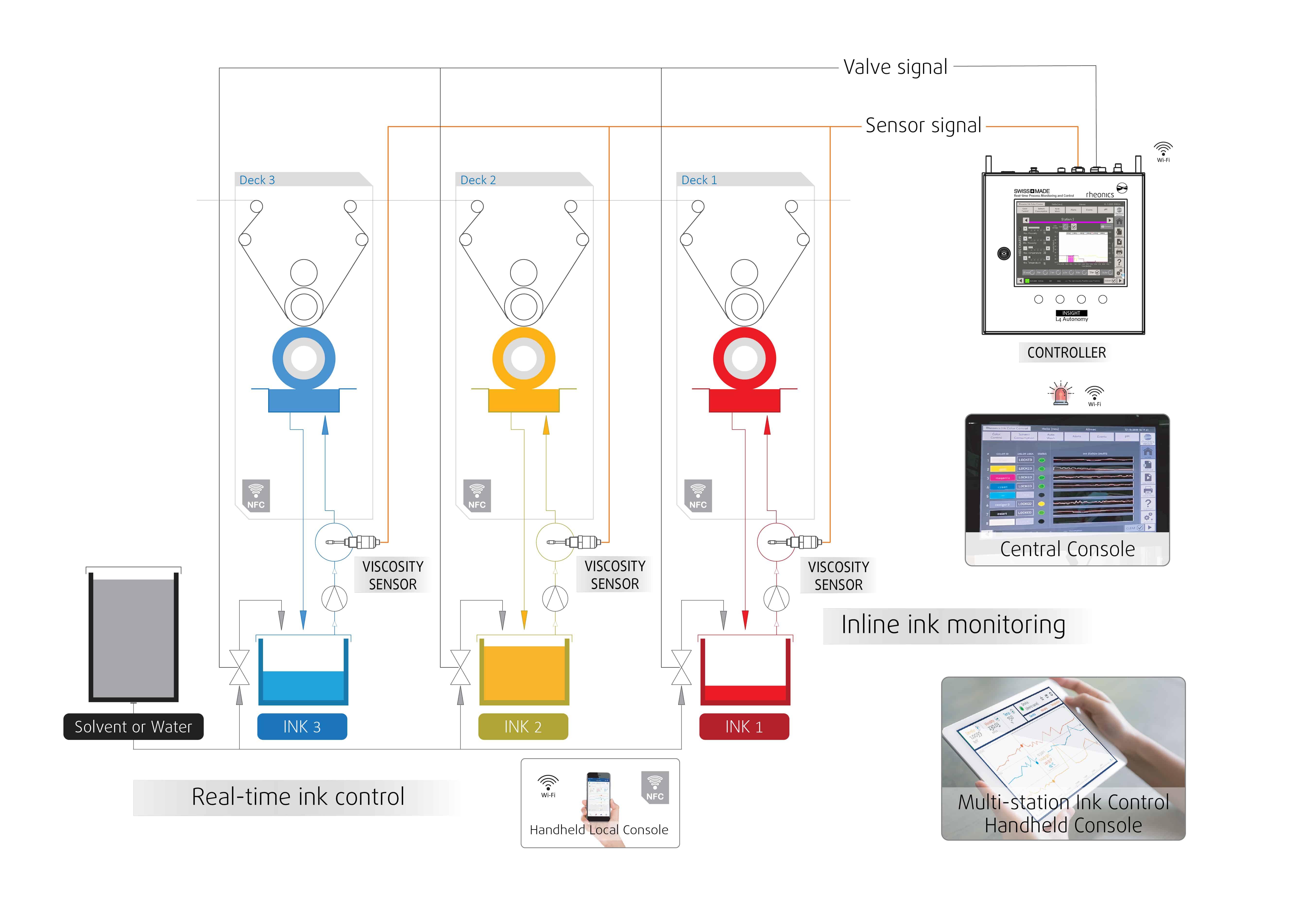

Flexografisch afdrukken gericht tijdschrift - flexo (https://www.flexography.org/flexo-magazine/) publiceert een diepgaand artikel waarin de Rheonics SRV-viscometers en de RPS InkSight Multi-Station Ink Control-oplossing op een klantlocatie in Nederland.

Gebruik de onderstaande link om de pdf-kopie van de website te downloaden.

Introductie

Viscositeit is een zeer belangrijke parameter in de uiteindelijke kwaliteit van het drukwerk

»Als de viscositeit niet correct is, zullen het vloeigedrag en de dikte van de inktlaag variëren, wat leidt tot een verslechtering van de printkwaliteit

»Een slecht aangepaste viscositeit van de inkt kan overmatig inktverbruik en onnodig hoge kosten veroorzaken

»Viscositeitsautomatisering en voorspellende trackingcontrole resulteren in afvalvermindering en efficiëntieverbeteringen

Strakke controle met een nauwkeurige sensor, gecombineerd met een responsief controlesysteem, heeft ons in staat gesteld om ons printproces te stroomlijnen, de kleurkwaliteit te verbeteren en verspilling te verminderen.

Sleutelwaarde van inline-inktmonitororing en controleoplossingen

Print kwaliteit. Het belangrijkste doel van viscositeitscontrole is om de afdrukkwaliteit van begin tot eind van een taak te behouden, ongeacht hoe lang of complex.

Functioneringsefficientie. Een tweede doel is het verbeteren van de operationele efficiëntie. Efficiëntie begint bij het opzetten van een baan. In staat zijn om de juiste viscositeit voor alle stations vast te stellen zonder te knutselen en te knutselen, betekent een snelle jobomzet, waardoor de machines blijven afdrukken in plaats van stationair te draaien.

Onderwerpen die in het artikel aan bod komen

- Nauwkeurigheid van de sensoren

- niet-Newtoniaans gedrag van inkten en karakterisering met viscositeitsmeters

- Installatie in de pers

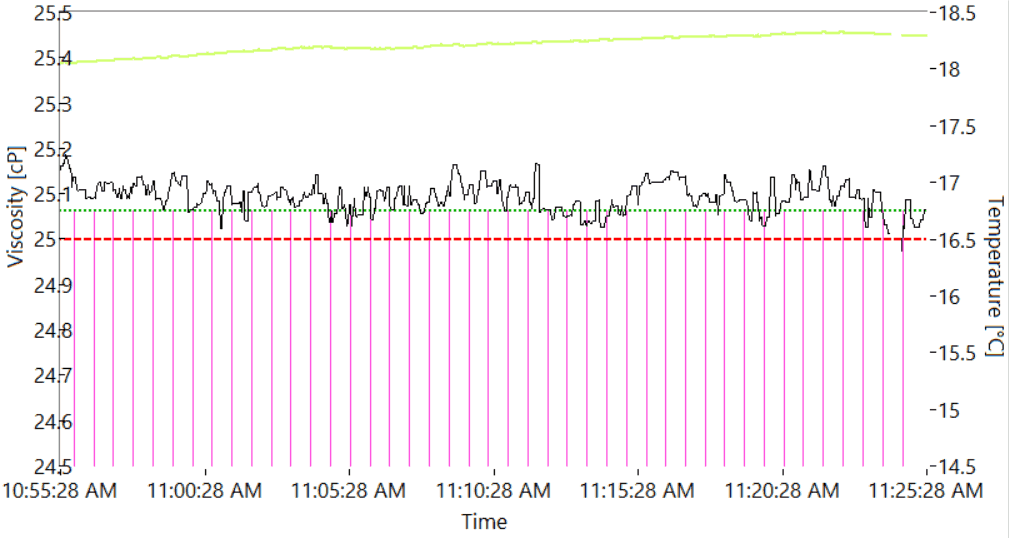

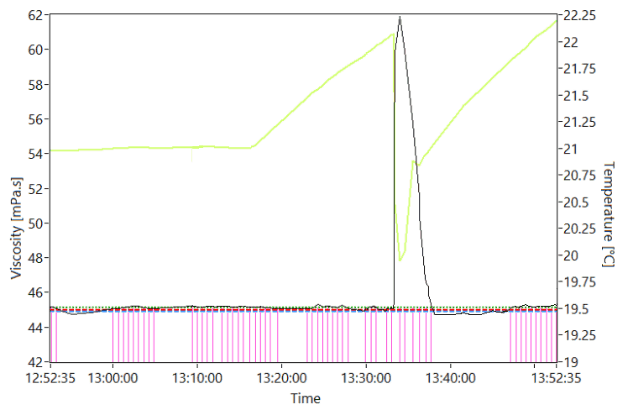

- Voorspellende trackingcontrole

- QA & standaardisatie

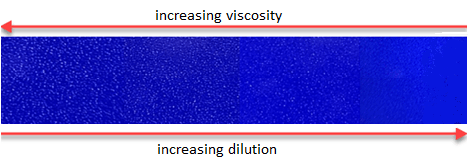

- Werkelijke eenheden van viscositeit - Cup Seconden of mPa.sec?

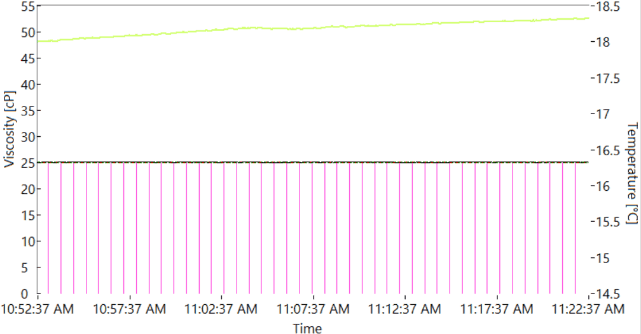

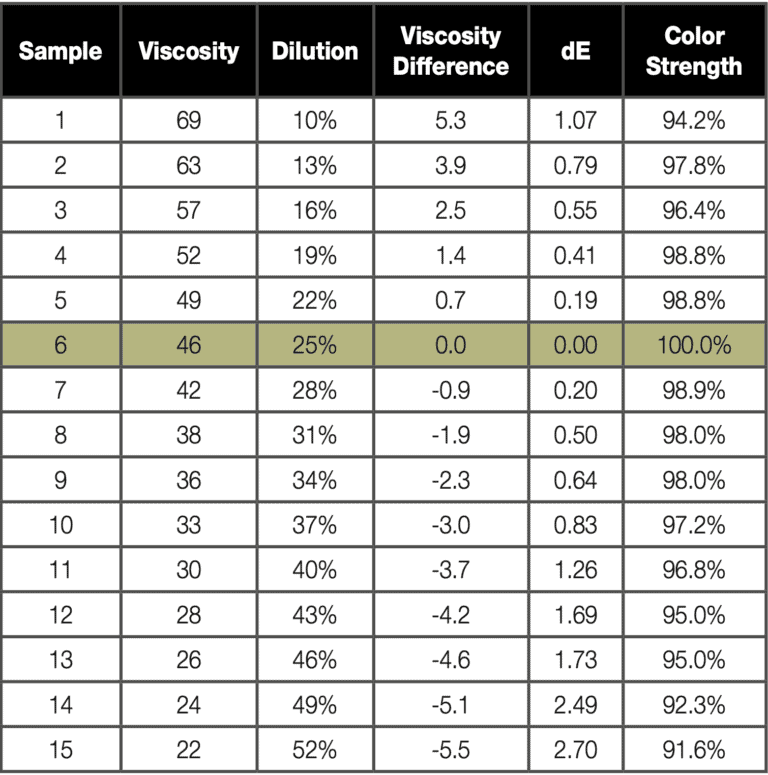

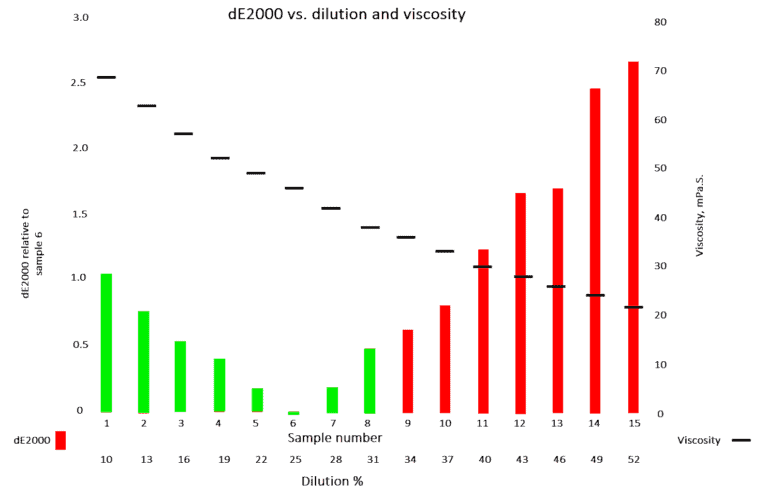

Enkele cijfers uit het artikel

Unieke voordelen bij de Rheonics SRV-sensoren

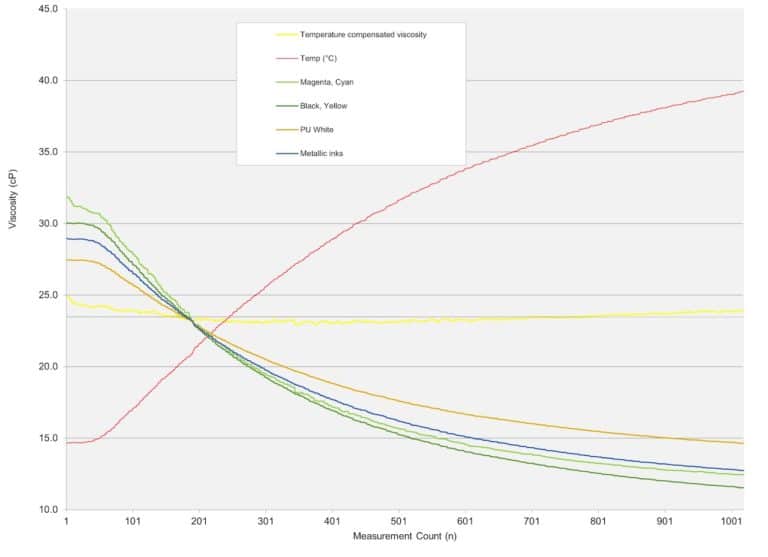

Rheonics sensoren hebben een ingebouwde temperatuurmeting, waardoor de temperatuur van de inkt kan worden gecontroleerd. Hierdoor kunnen de viscositeitsmetingen de temperatuur compenseren, wat essentieel is voor het garanderen van een consistente productie bij typische dagelijkse en seizoensgebonden temperatuurschommelingen.

Het gebruik van een inline viscositeitssensor zoals de SRV voor printtoepassingen heeft veel voordelen. en sommige zijn onder meer:

- Werkt nauwkeurig in de meeste coatingsystemen met een breed scala aan inktsamenstellingen en viscositeiten - op waterbasis, op oplosmiddelbasis, UV-inkten, metallic inkten enz.

- Behoudt de ingestelde viscositeit van de inkt, reageert extreem goed op nieuwe inkttoevoegingen

- Robuuste, hermetisch afgesloten sensorkop. De keerklep kan worden gereinigd inline met alle standaard CIP-processen, of met een natte doek, zonder dat demontage of herkalibratie nodig is

- Geen bewegende delen die verouderen of vervuilen met bezinksel

- Ongevoelig voor fijnstof; geen nauwe gaten om te vervuilen met fijnstof

- Alle natte delen zijn van 316L roestvrij staal — voldoen aan de hygiënische normen zonder corrosieproblemen

- Gecertificeerd onder ATEX en IECEx als intrinsiek veilig voor gebruik in gevaarlijke omgevingen

- Breed operationeel bereik en eenvoudige integratie - Sensorelektronica en communicatie-opties maken het uiterst eenvoudig te integreren en te gebruiken in industriële PLC en besturingssystemen.

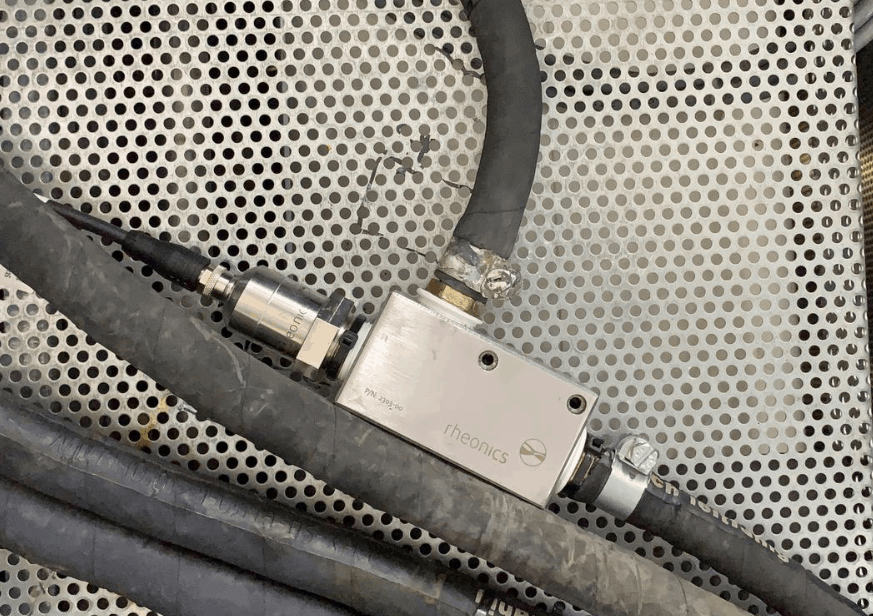

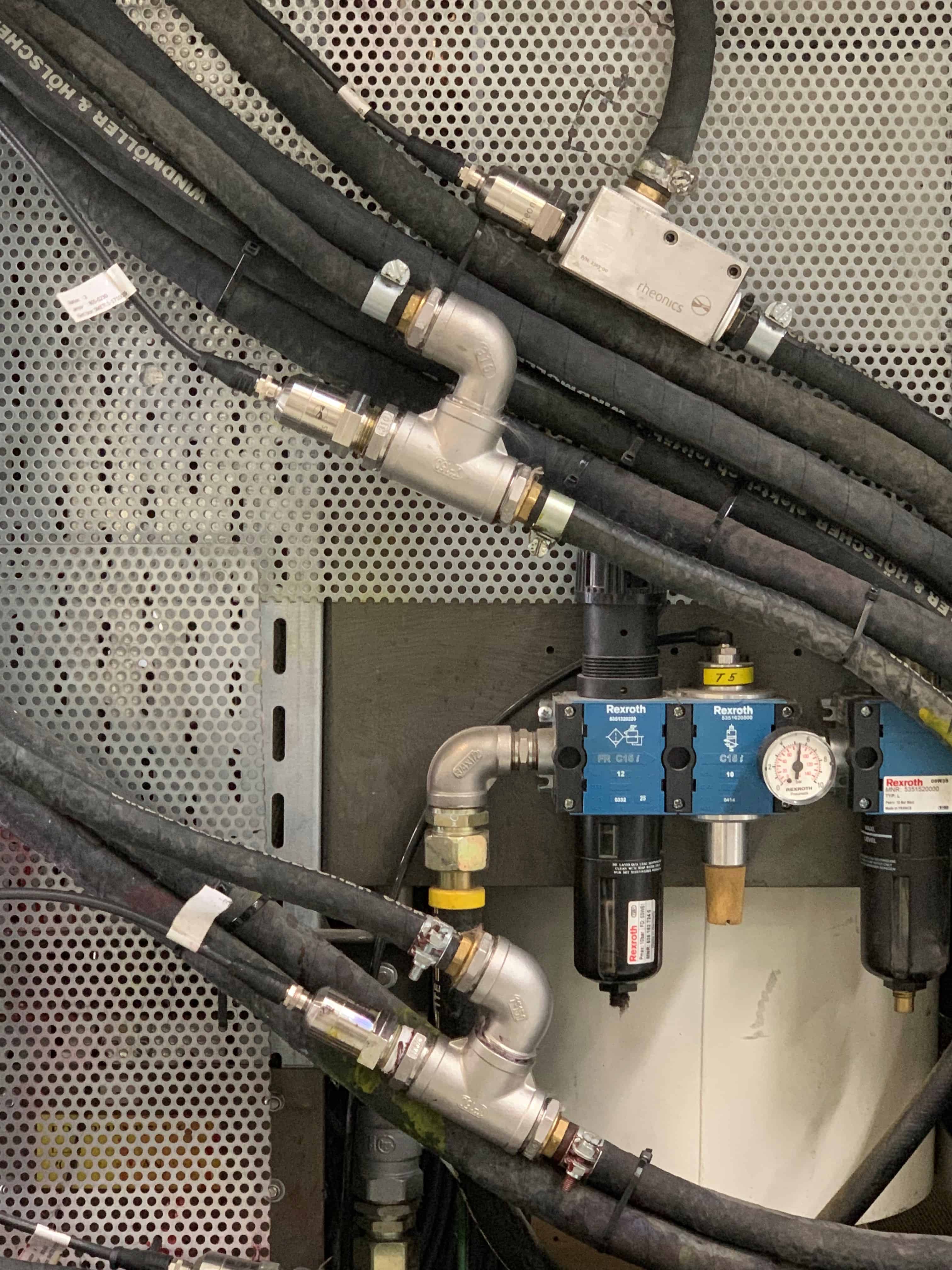

Enkele afbeeldingen van het RPS InkSight-systeem

- Rheonics SmartView-console geïntegreerd in drukmachines

- Enkele foto's die de inline installatie van de SRV-viscositeitsmeters in de pers laten zien

- Standalone schakelkast

Gerelateerde artikelen

Viscositeitsstandaardisatie bij flexografisch afdrukken

In de geschiedenis van ons bedrijf hebben we elk type viscositeitssensor toegepast: rotatie, vallende bal, vallende zuiger en akoestische golf. De overeenkomst tussen deze sensoren is dat ze allemaal gekalibreerd zijn met een beker, in ons geval de DIN-beker met een 4 mm uitloop. Op zich werkte dit goed en bij gebrek aan een beter alternatief ...

Optimalisatie van flexografische, diepdruk- en golfdruktoepassingen via inline viscositeitsmonitoringoring En controle

Drukpersen hebben tal van toepassingen: kranten, tijdschriften, catalogi, verpakkingen en etiketten. Volgens marktonderzoeksbureau Smithers Pira zal de wereldwijde grafische industrie tegen 980 naar verwachting 2018 miljard dollar bereiken. De snelle groei zal naar verwachting voornamelijk worden aangedreven door de groei van verpakkingen en etiketten - analoog afdrukken voor verpakkingen zal naar verwachting met ongeveer 28% groeien en ...

Alles Rheonics producten zijn ontworpen om bestand te zijn tegen de zwaarste procesomgevingen, hoge temperaturen, hoge schokken, trillingen, schuurmiddelen en chemicaliën.

Conclusie

Naarmate de afdruksnelheid toeneemt en de winstmarges kleiner worden, wordt "het de eerste keer goed doen" veel belangrijker. Een fout in de initiële viscositeitsinstelling kan resulteren in het produceren van enkele duizenden meters afval in een mum van tijd. Strakke controle met een nauwkeurige sensor, gecombineerd met een responsief controlesysteem, heeft ons in staat gesteld om ons printproces te stroomlijnen, de kleurkwaliteit te verbeteren en verspilling te verminderen.