Optimalisatie van flexografische, diepdruk- en golfdruktoepassingen via inline viscositeitsmonitoringoring En controle

Introductie

Drukpersen hebben tal van toepassingen - kranten, tijdschriften, catalogi, verpakkingen en etiketten. Volgens marktonderzoeksbureau Smithers Pira zal de wereldwijde grafische industrie tegen 980 naar verwachting 2018 miljard dollar bereiken. De snelle groei zal naar verwachting voornamelijk worden aangedreven door de groei van verpakkingen en etiketten - analoog afdrukken voor verpakkingen zal naar verwachting met ongeveer 28% groeien en digitaal geproduceerde verpakkingen zullen naar verwachting met 375% toenemen tegen 2018. Er is een grote verscheidenheid aan technologieën. die worden gebruikt voor printtoepassingen. De belangrijkste industriële druktechnieken zijn offsetlithografie, flexografie, digitaal drukwerk, diepdruk, golfkarton en zeefdruk. Er zijn aanvullende printtechnieken ontwikkeld voor zeer specifieke toepassingen. Het kernprincipe van elk van de printtechnieken is hetzelfde: de inkt vakkundig op het substraat afleveren, waarbij de juiste eigenschappen worden gegarandeerd volgens de procesvereisten.

Aanvraag

In de persruimte is de viscositeit van de inkt zeer kritisch. Het meten van viscositeit is belangrijk omdat weten hoe snel en gemakkelijk de inkt zal vloeien zal helpen bepalen hoe de inkt op de pers presteert, en met welke snelheden de pers zal kunnen werken terwijl hij een bepaalde inkt gebruikt. In vrijwel elke druktoepassing is de juiste inktviscositeit de sleutel tot de juiste kwaliteit. De viscositeit van inkt kenmerkt meerdere aspecten van hoe goed de inkt op zijn substraat wordt overgedragen. Eigenschappen van de inktviscositeit kunnen verschillende effecten hebben op inktabsorptie, kleursterkte en droging. Sterk viskeuze inkten resulteren in kleverigheid en veroorzaken een moeilijke beeldoverdracht op het substraat, terwijl een lage viscositeit de inkt mobieler en moeilijker te regelen maakt, wat resulteert in verloren scherpte en vuile afdrukken. De viscositeit van inkt neemt toe wanneer deze niet wordt bewerkt en neemt af wanneer er een constante uitgeoefende kracht is. Voordat de inkt uit een blik wordt verwijderd, is een offsetinkt zeer viskeus. Omdat de drukrollen de inkt laten werken, wordt deze echter minder viskeus en kan de afdrukkwaliteit negatief worden beïnvloed als deze niet op de juiste manier wordt gecontroleerd. De sterke correlatie tussen temperatuur en inktviscositeit suggereert dat temperatuurschommelingen een drastische invloed kunnen hebben op de inktviscositeit.

Realtime, in-line viscositeitsmonitororing en controle over het drukproces is essentieel om de prestaties te verbeteren en de kosten te verlagen bij elk drukproces – flexografisch, diepdruk of golfkarton.

Waarom is viscositeitsbeheer cruciaal in de drukpers?

De brede en belangrijke factoren die viscositeitsbeheer cruciaal maken in de drukpers zijn:

- Print kwaliteit: Variatie in viscositeit veroorzaakt een significante verandering in zowel oplosmiddel- als op water gebaseerde inkteigenschappen die de bedrukbaarheid, de lichtbestendigheid en het drogen beïnvloeden.

- Drukfouten verminderen: Viscositeitsregeling kan helpen de frequentie van het afdrukken van misstanden te verminderen.

- Kleur: Kleurconsistentie en kleurdichtheid zijn van groot belang voor de juiste afdrukkwaliteit. Het regelen van de viscositeit van de inkt is de sleutel tot kleurconsistentie, omdat dat de factor is die het meest onderhevig is aan variabiliteit. Het percentage vaste stoffen vloeistof is het kenmerk van de inkt die deze kleur geeft. Inktviscositeit is een indicator voor het percentage vaste stoffen van de vloeistof.

- Kosten: Afdrukken met een onjuiste viscositeit is schadelijker dan alleen de kwaliteit. Slecht viscositeitsbeheer stimuleert het gebruik van dure pigmenten en oplosmiddelen, wat de winstmarges beïnvloedt.

- Verspilling: Afgekeurde materialen vanwege slechte kwaliteit kunnen worden gereduceerd met het juiste viscositeitsbeheer.

- Efficiëntie: Betrouwbare inkttoevoer kan de pers sneller en efficiënter laten werken. Het elimineren van handmatige viscositeitsregeling maakt operators tijd vrij en stelt hen in staat zich op andere taken te concentreren.

- Milieu: Het verlagen van het gebruik van pigment en oplosmiddel is goed voor het milieu.

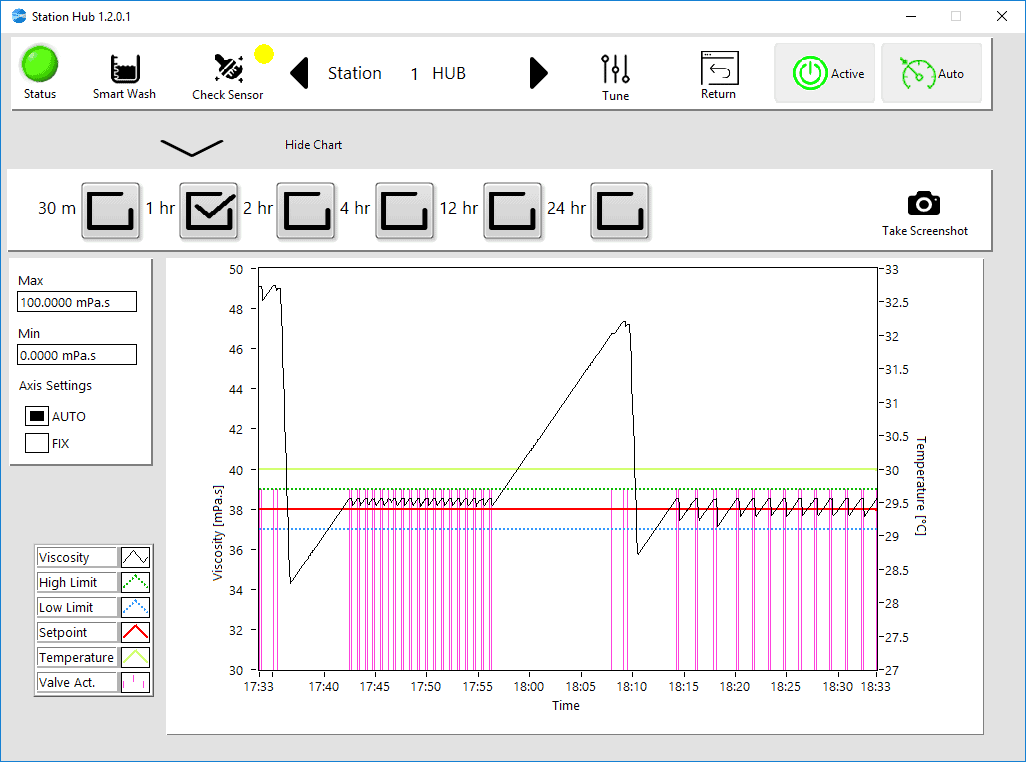

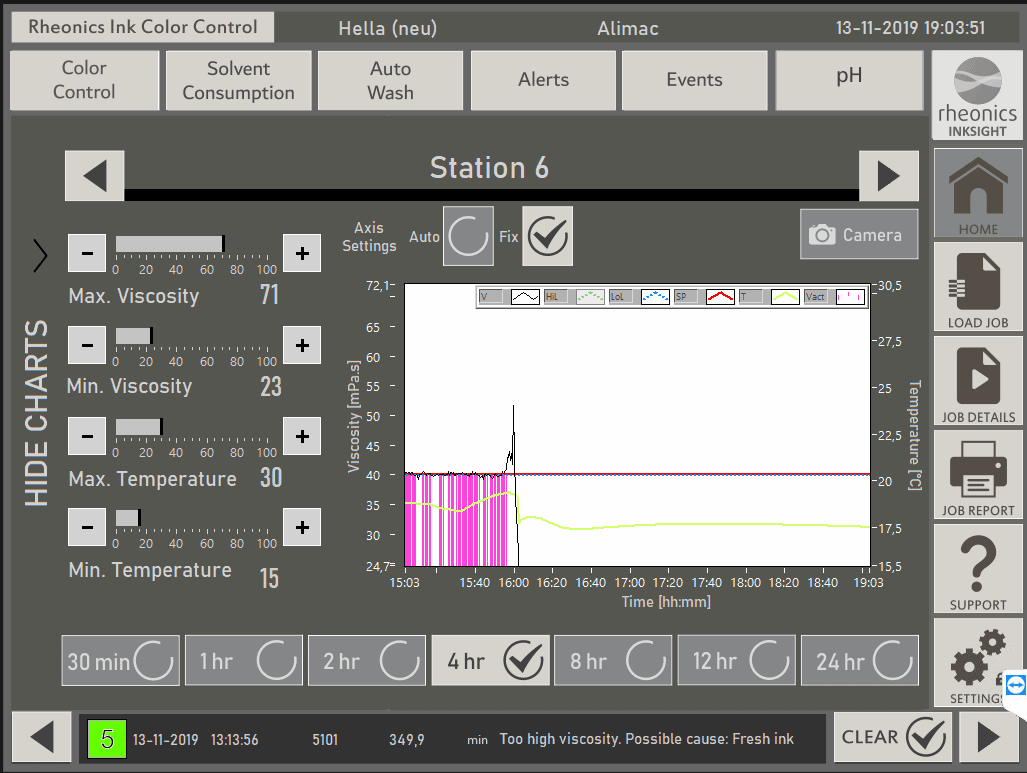

Om consistente afdrukken van hoge kwaliteit te garanderen, wordt de verandering in inktviscositeit door de hele processtroom in realtime gemonitord, waarbij metingen worden uitgevoerd vanaf een basislijn in plaats van alleen absolute waarden te meten, en viscositeitsaanpassingen door oplosmiddelen en temperatuur aan te passen om deze binnen te houden gespecificeerde limieten.

Proces Uitdagingen

Exploitanten van drukpersen erkennen de noodzaak om de viscositeit te bewaken, maar die meting buiten het laboratorium heeft de procesingenieurs en kwaliteitsafdelingen door de jaren heen uitgedaagd. Bestaande laboratoriumviscometers zijn van weinig waarde in procesomgevingen omdat viscositeit rechtstreeks wordt beïnvloed door temperatuur, afschuifsnelheid en andere variabelen die off-line sterk verschillen van wat ze in-line zijn. Traditioneel hebben operators de viscositeit van drukinkt gemeten met behulp van de effluxbeker. De procedure is rommelig en tijdrovend, vooral als de inkt eerst moet worden gefilterd. Het is behoorlijk onnauwkeurig, inconsistent en niet herhaalbaar, zelfs met een ervaren operator.

Sommige bedrijven gebruiken thermische beheersystemen om het aanbrengpunt op een bepaalde optimale temperatuur te houden om een constante inktviscositeit te bereiken. Maar temperatuur is niet de enige factor die de viscositeit beïnvloedt. Afschuifsnelheid, stroomomstandigheden, druk en andere variabelen kunnen ook invloed hebben op viscositeitsveranderingen. Temperatuurgeregelde systemen hebben ook lange installatietijden en een grote voetafdruk.

Conventionele vibrerende viscometers zijn ongebalanceerd en vereisen grote massa's om grote invloed van montagekrachten te voorkomen.

Rheonics' Oplossingen

Geautomatiseerde in-line viscositeitsmeting en -controle zijn cruciaal om de inktviscositeit te beheersen. Rheonics biedt de SRV, gebaseerd op een gebalanceerde torsieresonator, aan voor procescontrole en optimalisatie in het drukproces:

In lijn viscositeit afmetingen: Rheonics' SRV is een in-line viscositeitsmeetapparaat met een groot bereik en ingebouwde vloeistoftemperatuurmeting en is in staat om viscositeitsveranderingen in elke processtroom in realtime te detecteren.

Geautomatiseerde in-line viscositeitsmeting via SRV elimineert de variaties in monsterafname en laboratoriumtechnieken die worden gebruikt voor viscositeitsmeting volgens de traditionele methoden. De sensor is in-line geplaatst zodat hij continu de viscositeit van de inkt meet. De printconsistentie wordt bereikt door automatisering van het doseersysteem via een controller met behulp van continue realtime viscositeitsmetingen. Door een SRV in een printproceslijn te gebruiken, wordt de efficiëntie van de inktoverdracht verbeterd, waardoor de productiviteit, winstmarges en milieudoelstellingen worden verbeterd. De SRV-sensoren hebben een compacte vormfactor voor eenvoudige OEM- en retrofit-installatie. Ze vereisen geen onderhoud of herconfiguraties. SRV biedt nauwkeurige, herhaalbare resultaten, ongeacht hoe of waar ze zijn gemonteerd, zonder dat er speciale kamers, rubberen afdichtingen of mechanische bescherming nodig zijn. SRV gebruikt geen verbruiksartikelen en is uiterst eenvoudig te bedienen.

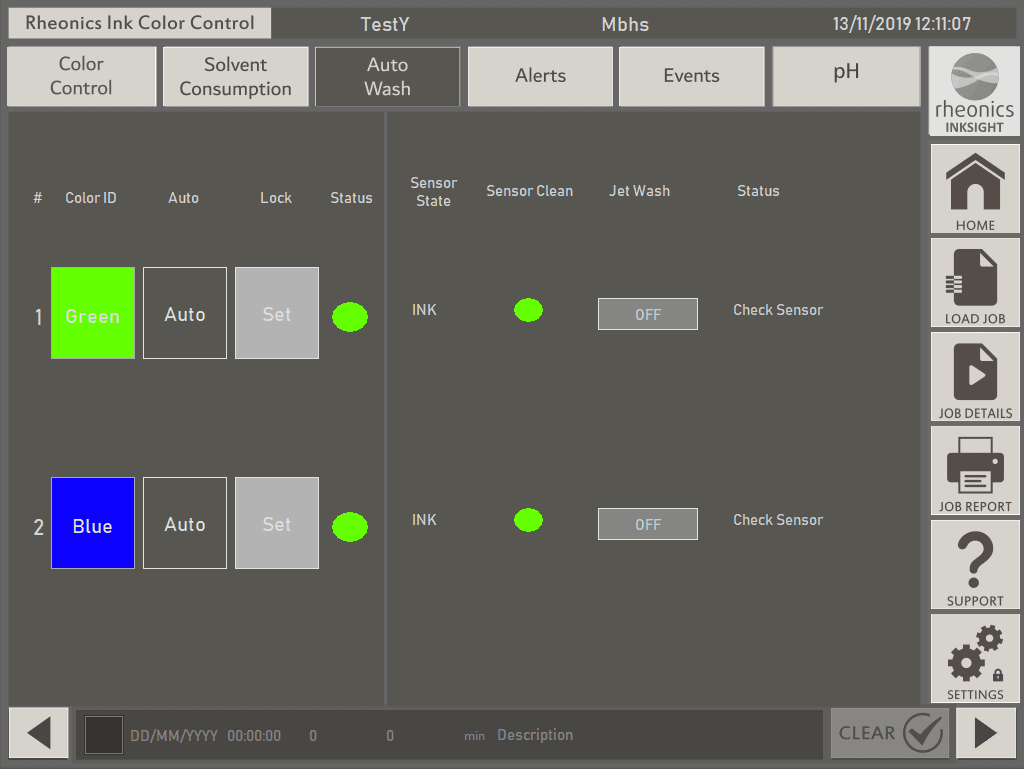

InkSight ColorLock-software

• Eigen geavanceerd AI-systeem van de 5e generatie voor eenvoudige klikmonitoringoring En controle

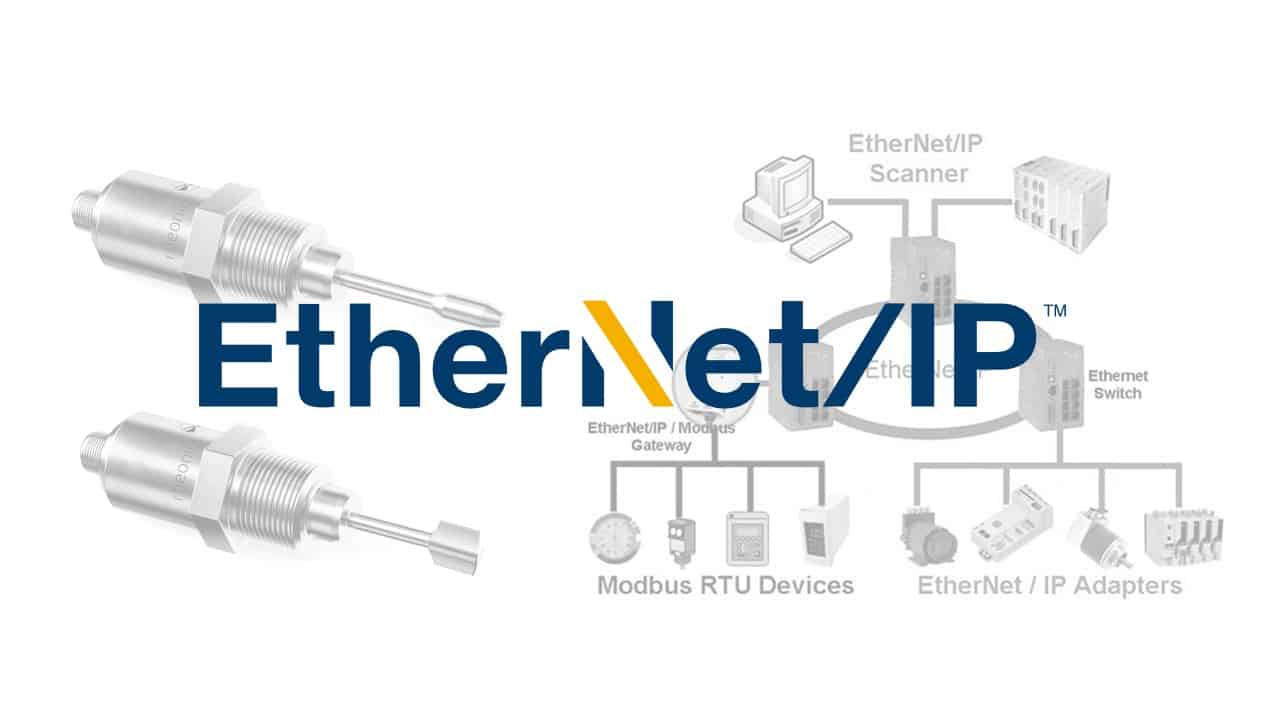

• API voor data-acquisitie en integratie in de HMI van de persfabrikant

• On-demand ingebouwd beheer van ondersteuning op afstand voor het uitvoeren van opdrachten

Rheonics' Voordeel

Compacte vormfactor, geen bewegende delen en vereisen geen onderhoud

Rheonics' SRV-sensoren hebben een zeer kleine vormfactor voor eenvoudige OEM- en retrofit-installatie. Ze maken een eenvoudige integratie in elke processtroom mogelijk. Ze zijn gemakkelijk schoon te maken en vereisen geen onderhoud of herconfiguratie. Ze nemen weinig ruimte in beslag, waardoor inline-installatie in inktleidingen mogelijk is, waardoor extra ruimte of adaptervereisten op de pers en op inktkarren worden vermeden.

Hoge stabiliteit en ongevoelig voor montageomstandigheden: elke configuratie mogelijk

Rheonics SRV-sensoren maken gebruik van een unieke gepatenteerde coaxiale resonator, waarbij twee uiteinden van de sensoren in tegengestelde richtingen draaien, waardoor reactiekoppels op hun montage worden geëlimineerd en ze dus volledig ongevoelig worden voor montageomstandigheden en inktstroomsnelheden. Deze sensoren kunnen een regelmatige verplaatsing gemakkelijk aan. Het sensorelement zit direct in de vloeistof, zonder dat er een speciale behuizing of beschermende kooi nodig is.

Eenvoudige installatie en geen herconfiguraties / herkalibraties nodig

Vervang sensoren zonder elektronica te vervangen of te herprogrammeren, drop-in vervangingen voor zowel sensor als elektronica zonder enige firmware-updates of wijzigingen in de kalibratiecoëfficiënt. Eenvoudige montage. Wordt in ¾” NPT-schroefdraad in de inktleidingfitting geschroefd. Geen kamers, O-ring afdichtingen of pakkingen. Gemakkelijk te verwijderen voor reiniging of inspectie. SRV verkrijgbaar met flens en tri-clamp aansluiting voor eenvoudige montage en demontage.

Laag energieverbruik

24V DC-voeding met minder dan 0.1 A stroomopname tijdens normaal bedrijf

Snelle reactietijd en temperatuur gecompenseerde viscositeit

Ultrasnelle en robuuste elektronica, gecombineerd met uitgebreide computermodellen, zorgen ervoor Rheonics apparaten een van de snelste en meest nauwkeurige in de branche. SRV geeft elke seconde realtime, nauwkeurige viscositeitsmetingen en wordt niet beïnvloed door variaties in de stroomsnelheid!

Brede operationele mogelijkheden

Rheonics'instrumenten zijn gebouwd om metingen te doen in de meest uitdagende omstandigheden. SRV heeft het breedste operationele assortiment op de markt voor inline procesviscometers:

- Drukbereik tot 5000 psi

- Temperatuurbereik van -40 tot 200 ° C

- Viscositeitsbereik: 0.5 cP tot 50,000 cP

Bereik de juiste afdrukkwaliteit, verlaag de kosten en verhoog de productiviteit

Integreer een SRV in de proceslijn en zorg voor kleurconsistentie tijdens het printproces. Bereik constante kleuren zonder u zorgen te maken over kleurvariaties. SRV bewaakt en controleert constant de viscositeit en voorkomt overmatig gebruik van dure pigmenten en oplosmiddelen. Betrouwbare en automatische inkttoevoer zorgt ervoor dat persen sneller draaien en bespaart tijd voor operators. Optimaliseer het printproces met een SRV en ervaar lagere uitvalpercentages, minder afval, minder klachten van klanten, minder stilstand van de pers en besparing op materiaalkosten. En uiteindelijk draagt het bij aan een beter bedrijfsresultaat en een beter milieu!

Clean in place (CIP)

SRV houdt monitoren van de reiniging van de inktlijnen monitorenoring de viscositeit van het oplosmiddel tijdens de reinigingsfase. Eventuele kleine resten worden door de sensor gedetecteerd, zodat de operator kan beslissen wanneer de lijn schoon is. Als alternatief levert SRV informatie aan het geautomatiseerde reinigingssysteem om een volledige en herhaalbare reiniging tussen de runs te garanderen.

Superieur sensorontwerp en -technologie

Geavanceerde, gepatenteerde elektronica van de derde generatie drijft deze sensoren aan en evalueert hun reactie. SRV is verkrijgbaar met industriestandaard procesaansluitingen zoals ¾” NPT en 3” Tri-clamp waardoor operators een bestaande temperatuursensor in hun proceslijn kunnen vervangen door SRV, die zeer waardevolle en bruikbare procesvloeistofinformatie zoals viscositeit oplevert, naast een nauwkeurige temperatuurmeting met behulp van een ingebouwde Pt1000 (DIN EN 60751 klasse AA, A, B beschikbaar).

Elektronica gebouwd om aan uw behoeften te voldoen

De sensorelektronica is beschikbaar in zowel een explosieveilige transmitterbehuizing als een DIN-railmontage met een kleine vormfactor en maakt een eenvoudige integratie in procespijpleidingen en in apparatuurkasten van machines mogelijk.

Eenvoudig te integreren

Meerdere analoge en digitale communicatiemethoden die in de sensorelektronica zijn geïmplementeerd, maken het aansluiten op industriële PLC- en besturingssystemen eenvoudig en eenvoudig.

ATEX- en IECEx-naleving

Rheonics biedt intrinsiek veilige sensoren gecertificeerd door ATEX en IECEx voor gebruik in gevaarlijke omgevingen. Deze sensoren voldoen aan de essentiële gezondheids- en veiligheidseisen met betrekking tot het ontwerp en de constructie van apparatuur en beveiligingssystemen bedoeld voor gebruik in potentieel explosieve atmosferen.

De intrinsiek veilige en explosieveilige certificeringen van Rheonics maakt het ook mogelijk om een bestaande sensor aan te passen, waardoor onze klanten de tijd en kosten kunnen vermijden die gepaard gaan met het identificeren en testen van een alternatief. Er kunnen op maat gemaakte sensoren worden geleverd voor toepassingen waarbij één tot duizenden eenheden nodig zijn; met doorlooptijden van weken versus maanden.

Rheonics SRV is zowel ATEX- als IECEx-gecertificeerd.

Implementatie

Installeer de sensor rechtstreeks in uw processtroom om realtime viscositeitsmetingen uit te voeren. Er is geen bypass-leiding nodig: de sensor kan inline worden ondergedompeld, debiet en trillingen hebben geen invloed op de meetstabiliteit en nauwkeurigheid. Optimaliseer de mengprestaties door herhaalde, opeenvolgende en consistente tests op de vloeistof uit te voeren.

Rheonics Instrumentselectie

Rheonics ontwerpt, produceert en verkoopt innovatieve vloeistofdetectie en -monitoringoring systemen. Precisie gebouwd in Zwitserland, Rheonics'in-line viscometers hebben de gevoeligheid die vereist wordt door de toepassing en de betrouwbaarheid die nodig is om te overleven in een zware werkomgeving. Stabiele resultaten – zelfs onder ongunstige stromingsomstandigheden. Geen effect van drukval of debiet. Het is evenzeer geschikt voor kwaliteitscontrolemetingen in het laboratorium.

Voorgestelde product (en) voor de toepassing

- Breed viscositeitsbereik - bewaak het volledige proces

- Herhaalbare metingen in zowel Newtoniaanse als niet-Newtoniaanse vloeistoffen, eenfase en meerfase vloeistoffen

- Hermetisch afgesloten, alle roestvrijstalen 316L-bevochtigde onderdelen

- Ingebouwde vloeistoftemperatuurmeting

- Compacte vormfactor voor eenvoudige installatie in bestaande proceslijnen

- Eenvoudig schoon te maken, geen onderhoud of herconfiguraties nodig

Geïntegreerde oplossing

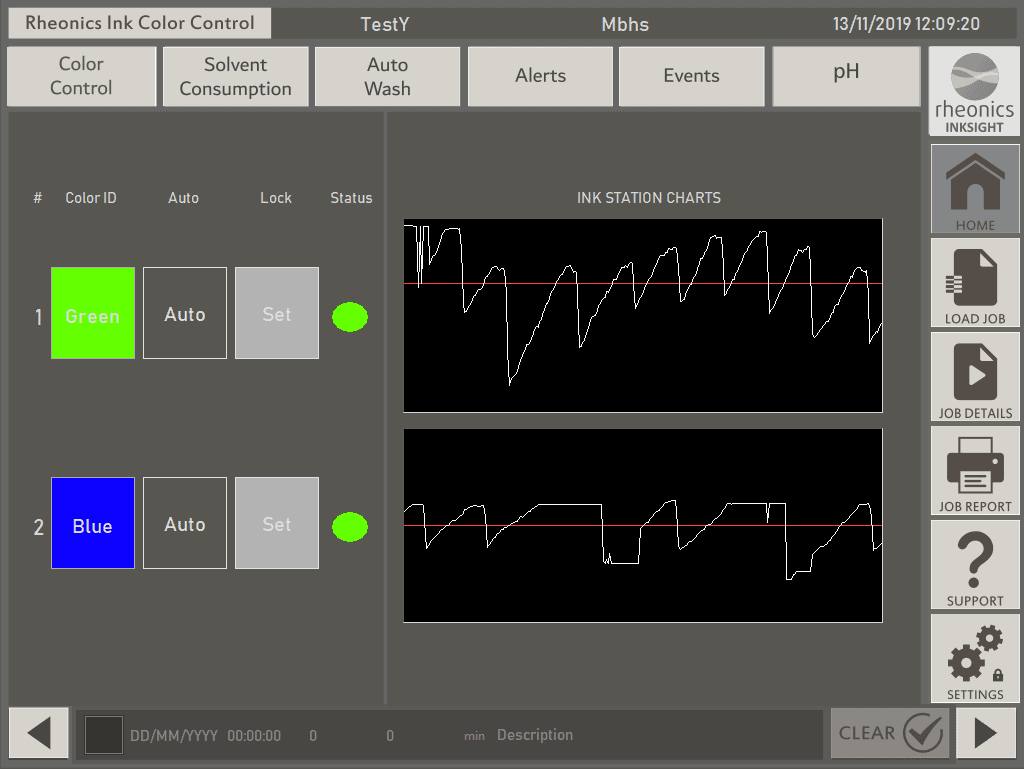

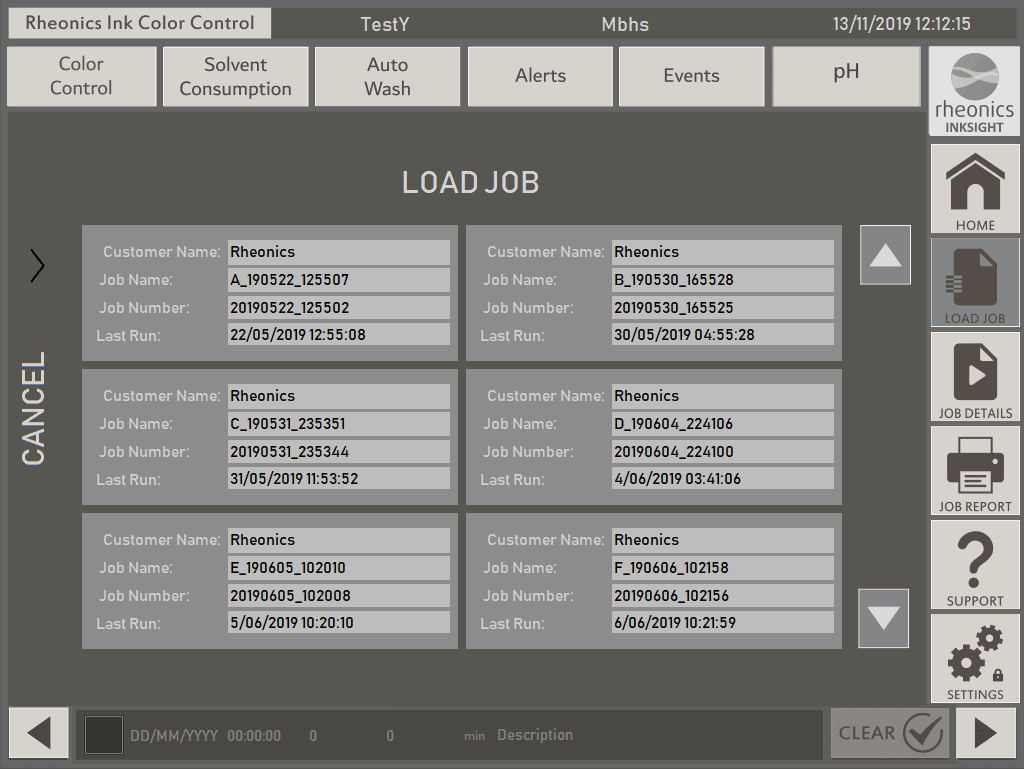

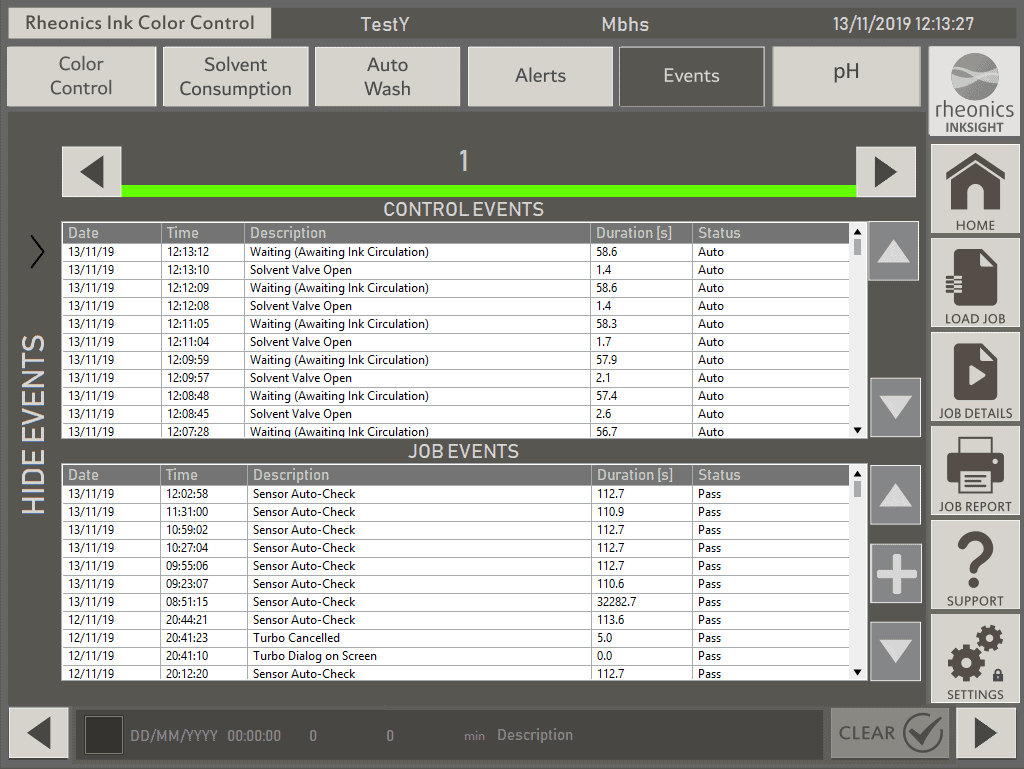

RPS InkSight

- Aangepast aan uw CI flexo, diepdruk of gegolfde persen

- Eenvoudige bediening -> Klik op een enkele knop om de juiste inktviscositeit te vergrendelen

- Autonome controle op niveau 5 gedurende de hele afdruk

- Consistente prints ingesteld op master

- Laad taken met één klik: Zero setup tijd en Zero setup schroot

- Voorspellende trackingcontrole voor nauwkeurige verdunningen van oplosmiddel / pH-water

- Uitstekende printcontrole met zowel solvent- als watergedragen inkten