Wat is CIP? Optimalisatie van CIP (Clean In Place) -systemen met inline viscositeits- en dichtheidsmetingen

Wat is CIP?

Bij CIP-systemen vindt reiniging plaats zonder het systeem te demonteren. CIP verwijst naar al die mechanische en chemische systemen die nodig zijn om apparatuur voor te bereiden op voedselverwerking, hetzij na een verwerkingsrun die normale vervuiling heeft veroorzaakt, hetzij bij het omschakelen van een verwerkingslijn van het ene recept naar het andere.

“Het reinigen van complete onderdelen van installatie- of pijpleidingcircuits zonder demontage of opening van de apparatuur, en met weinig of geen handmatige tussenkomst van de kant van de operator. Het proces omvat het stralen of sproeien van oppervlakken of het circuleren van reinigingsoplossingen door de plant onder omstandigheden van verhoogde turbulentie en stroomsnelheid. "

CIP voor farmaceutische fabrieken (Bron - GEA)

Een CIP-systeem bestaat doorgaans uit vaten voor de voorbereiding en opslag van reinigingschemicaliën, pompen en kleppen voor de circulatie van de CIP-chemicaliën door de fabriek, instrumenten om het reinigingsproces te bewaken en vaten om de chemicaliën terug te winnen.

Waarom is CIP belangrijk?

CIP is een belangrijk onderdeel bij het garanderen van voedselveiligheid in voedselverwerkende fabrieken. Succesvolle reiniging tussen productieruns voorkomt mogelijke besmetting en producten die niet aan de kwaliteitsnormen voldoen. Het correct uitvoeren van CIP - van ontwerp tot validatie - zorgt voor veilige barrières tussen voedselstromen en reinigende chemicaliënstromen. Vanuit het oogpunt van voedselverwerking is elke reinigingstijd stilstand - de apparatuur is niet productief. Ook moet er veilig schoongemaakt worden, want er zijn zeer sterke chemicaliën bij betrokken die schadelijk kunnen zijn voor mens en apparatuur. Ten slotte moet het worden uitgevoerd met de minste impact op het milieu door minimale hoeveelheden water en detergenten te gebruiken en door het hergebruik van hulpbronnen te maximaliseren.

De voedselverwerkende industrie - of het nu gaat om melk, kaas, yoghurtdranken of bearnaisesaus - profiteert enorm van geavanceerde technologie die de verwerking kan controleren en de voedselkwaliteit kan beschermen, van grondstoffen die in de uitgaande verpakkingen komen.

Een van de belangrijkste hiervan is de noodzaak om uw fabriek en apparatuur voldoende schoon te maken en te ontsmetten om voedsel te produceren dat vrij is van fysieke, allergene, chemische en microbiologische gevaren. Daarnaast is het belangrijk om de redenen te begrijpen waarom een voedselplant moet worden schoongemaakt. De redenen hiervoor zijn:

- Om de risico's van voedselgevaren te verminderen - voedselvergiftiging en verontreiniging door vreemde lichamen

- Om te voldoen aan lokale en internationale wetgeving

- Om aan specifieke klantvereisten te voldoen, bijvoorbeeld Tesco

- Om te voldoen aan de vereisten van wereldwijde voedselveiligheidsnormen (GFSI)

- Om positieve audit- en inspectieresultaten te behouden

- Om maximale plantproductiviteit mogelijk te maken

- Om een hygiënisch visueel beeld te presenteren

- Bevorderen van veilige werkomstandigheden voor personeel, aannemers en bezoekers

- Om de houdbaarheid van het product te behouden

- Om ongedierte te voorkomen

Reiniging is een noodzaak bij alle voedselproductie. Een goed CIP-systeem helpt kosten te besparen en de hoeveelheid stilstand die nodig is voor het reinigen te verminderen.

Boterproductielijn (Bron - GEA)

Reiniging als onderdeel van de productie

Fabrikanten willen te allen tijde de voedselveiligheid garanderen, terwijl de downtime voor CIP tot een minimum wordt beperkt. Dit heeft geleid tot een gestructureerde aanpak van schoonmaken als onderdeel van de productie, in plaats van een onderbreking en los van de productie. Reinigingsprincipes zijn afhankelijk van het type voedingsproduct dat wordt geproduceerd en de kenmerken ervan. Reinigingsmethoden die geschikt zijn voor zuivelproducten zijn bijvoorbeeld mogelijk niet geschikt voor vruchtensapproducten. Een manier om de efficiëntie van het reinigen te verbeteren, is door gestructureerde richtlijnen en procedures te implementeren die de controle van een producent over reinigingsparameters vergroten. Reiniging volgens schema's en gedefinieerde richtlijnen waarborgt voedselveiligheid en productkwaliteit.

Risico's van inefficiënte en ineffectieve CIP-systemen

Voedselveiligheid en geschillen

Regelmatige incidenten van voedselveiligheidsrampen over de hele wereld worden vaak veroorzaakt door eenvoudige fouten of defecte processen in een voedsel- of drankenfabriek die leiden tot ziekte, letsel en zelfs de dood voor degenen die besmette producten consumeren. Naast de menselijke tragedie leiden deze besmettingsincidenten tot de kosten van terugroepacties, verlies van vertrouwen in het merk van een bedrijf en uiteindelijk verlies van inkomsten. Het resultaat van onjuiste reiniging is duur voor een fabriek die in strijd is met de veiligheidsvoorschriften van de voedingsmiddelen- en drankenindustrie.

Productiestilstand

Levensmiddelen- en drankenbedrijven streven er voortdurend naar om de operationele uitgaven te verlagen en afval te verminderen om de productiekosten te verlagen zonder de productkwaliteit te beïnvloeden. Wanneer er echter een CIP-proces in werking is, wordt de uptime van de productie gestopt. Dit heeft gevolgen voor de winstgevendheid. Als gevolg hiervan manifesteren zich twee tendensen die beide negatief zijn voor het bedrijf:

- Als er zich een probleem voordoet, is er een natuurlijke reactie om te voorkomen dat de oorzaak van het probleem wordt gezocht. Zo'n ingreep kan zelfs nog meer tijdrovende onderhoudswerkzaamheden met zich meebrengen.

- Omdat het risico van besmetting voorop staat bij de meeste operators, is de neiging van de CIP-operator om te overcompenseren met een langere reinigingstijd.

Gelukkig verlichten nieuwe CIP-technologieën de bovenstaande problemen vanwege aanzienlijke verbeteringen in efficiëntie:

- Meer geavanceerde CIP-automatisering zorgt voor een drastische vermindering van de tijd voor het oplossen van problemen in het geval van een probleem, waardoor wat ooit uren duurde om uit te voeren in minuten diagnostiek.

- Een geoptimaliseerd CIP-proces kan de reinigingstijden aanzienlijk verkorten.

Hoog verbruik van energie en water

Efficiëntieverbetering is niet alleen gericht op het verminderen van de cyclustijd en het verbruik van energie, water en chemicaliën. Bestaande clean-in-place (CIP) -processen zijn tijdrovend en verspillen grote hoeveelheden energie, water en chemicaliën. Nieuwe innovaties in CIP-technologie stellen exploitanten van installaties in staat om op een milieuvriendelijke manier kosten te besparen en toch te voldoen aan de wettelijke veiligheidsnormen.

Afvullijn voor zuivelproducten (Bron - GEA)

Optimalisatiestrategie

Hoewel de eisen van elke voedsel- en drankverwerkingsfabriek anders zijn en de details zullen variëren, heeft de ervaring geleerd dat de meest succesvolle aanpak voor CIP gebaseerd is op deze pijlers:

- Effectief en efficiënt ontwerp

- Energie-efficiëntie

- Automatisering optimalisatie

Effectief en efficiënt ontwerp

Efficiëntie kan worden behaald door kleinere, gedecentraliseerde CIP-systemen in de fabriek te introduceren. Deze aanpak vermindert de hoeveelheid energie die nodig is om verwarmde chemicaliën door lange leidingen naar verre hoeken van de productie-installatie te transporteren. De kortere afstanden voor de afgifte van wasmiddelen besparen water, energie en tijd.

Energie-efficiëntie

Er kan tot 30% aan energiebesparing worden behaald door verbeteringen aan te brengen in inefficiënte, verouderde apparatuurcomponenten die elektriciteit verspillen en door verspillende bedrijfsprocessen aan te passen. Voorbeelden zijn de introductie van aandrijvingen met variabele snelheid in plaats van aandrijvingen met vaste snelheid, zodat operators de stroomsnelheid kunnen specificeren binnen de receptparameters. Aan de proceszijde kunnen aanpassingen worden gemaakt door spoeltijd beter in balans te brengen met het spoelvolume.

Automatisering optimalisatie

De implementatie van productie-aangepaste reiniging, door middel van geavanceerde automatiseringssystemen die reinigingsprocessen automatisch aanpassen aan de informatie die via sensoren en monitoren wordt teruggestuurd, zal de reinigingsresultaten verbeteren, de uitvaltijd verminderen en de voedselveiligheid garanderen. De meest geavanceerde reinigingssystemen controleren continu de productieparameters en geven de CIP-behoeften aan.

Bedieningselementen, sensoren en alarmen zijn allemaal elementen van automatisering waarmee dashboards kunnen worden geïmplementeerd en key performance indicators (KPI's) kunnen worden ingesteld. Automatisering verbetert de kwaliteit van de beschikbare informatie en maakt een strakkere controle mogelijk van de verschillende onderdelen van het reinigingsproces (zoals het creëren van parameters rond het openen en sluiten van kleppen en pompwerking). Het is belangrijk dat de automatiseringsarchitectuur open is; hierdoor kan de CIP-verwerkingsapparatuur communiceren met andere procesapparatuur zoals tanks of pasteurisatoren. Geïntegreerde "statuscontrole" -mogelijkheid stroomlijnt de efficiëntie van de operatie.

Rheonics viscositeits- en dichtheidssensoren zijn CIP-compatibel en voegen geavanceerde 'intelligentie' toe aan CIP-systemen

Viscositeit is een eigenschap die op moleculair niveau wordt beïnvloed en een enorme hoeveelheid informatie over de procesvloeistof bevat, maar die moeilijk betrouwbaar te kwantificeren is met bestaande instrumenten.

Primaire voordelen met Rheonics Viscositeits- en dichtheidssensoren met betrekking tot de vereisten van het Clean In Place-systeem:

- Rheonics sensoren zijn CIP-ready en voldoen aan de hygiënische ontwerpvereisten van verwerkingsapparatuur. Rheonics SRV en SRD zijn beschikbaar in tri-clamp en DIN 11851-aansluitingen naast op maat gemaakte procesaansluitingen. Zowel SRV als SRD voldoen aan de Food Contact Compliance-vereisten volgens de Amerikaanse FDA- en EU-regelgeving.

- Bewaak, optimaliseer het CIP-proces en detecteer schoonmaak-eindpunten. SRV (en SRD) bewaakt de reiniging van de vloeistofleidingen per monitoring de viscositeit (en dichtheid) van het reinigingsmiddel/oplosmiddel tijdens de reinigingsfase. Eventuele kleine resten of verontreinigingen worden door de sensor gedetecteerd, waardoor de operator kan beslissen wanneer de lijn schoon/geschikt voor het beoogde doel is. Als alternatief levert SRV (en SRD) informatie aan het geautomatiseerde reinigingssysteem om een volledige en herhaalbare reiniging tussen de runs te garanderen, waardoor volledige naleving van de sanitaire normen van voedselproductiefaciliteiten wordt gegarandeerd.

- Eenvoudige installatie en geen herconfiguraties / herkalibraties nodig - geen onderhoud / uitvaltijden. In het onwaarschijnlijke geval van een beschadigde sensor dient u de sensoren te vervangen zonder de elektronica te vervangen of opnieuw te programmeren. Drop-in vervangingen voor zowel sensor als elektronica zonder enige firmware-updates of kalibratiewijzigingen. Eenvoudige montage. Verkrijgbaar met standaard en maatwerk procesaansluitingen zoals NPT, Tri-Clamp, DIN 11851, Flens, Varinline en andere sanitaire en hygiënische aansluitingen. Geen speciale kamers. Gemakkelijk te verwijderen voor reiniging of inspectie. SRV is ook verkrijgbaar met DIN11851 en tri-clamp aansluiting voor eenvoudige montage en demontage. SRV-sondes zijn hermetisch afgesloten voor Clean-in-place (CIP) en ondersteunen hogedrukreiniging met IP69K M12-connectoren.

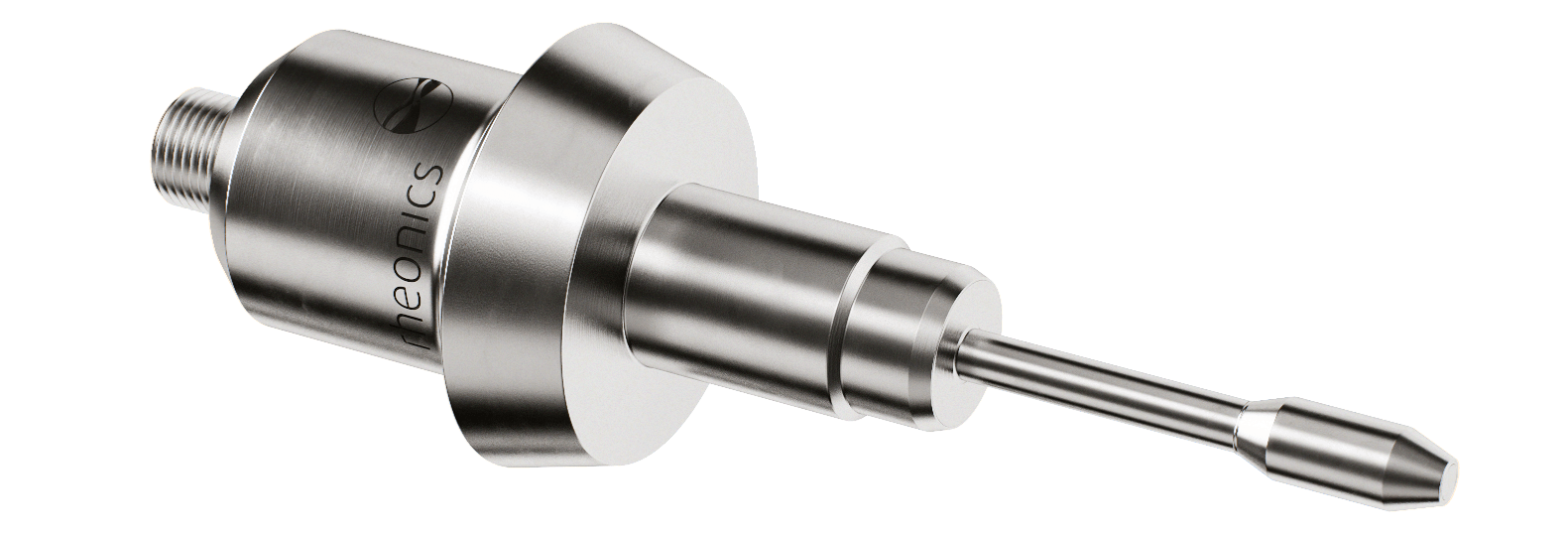

SRV – inline viscometer (DIN 11851 & Tri-clamp aansluitingen voor voedingsmiddelen- en farmaceutische industrie)

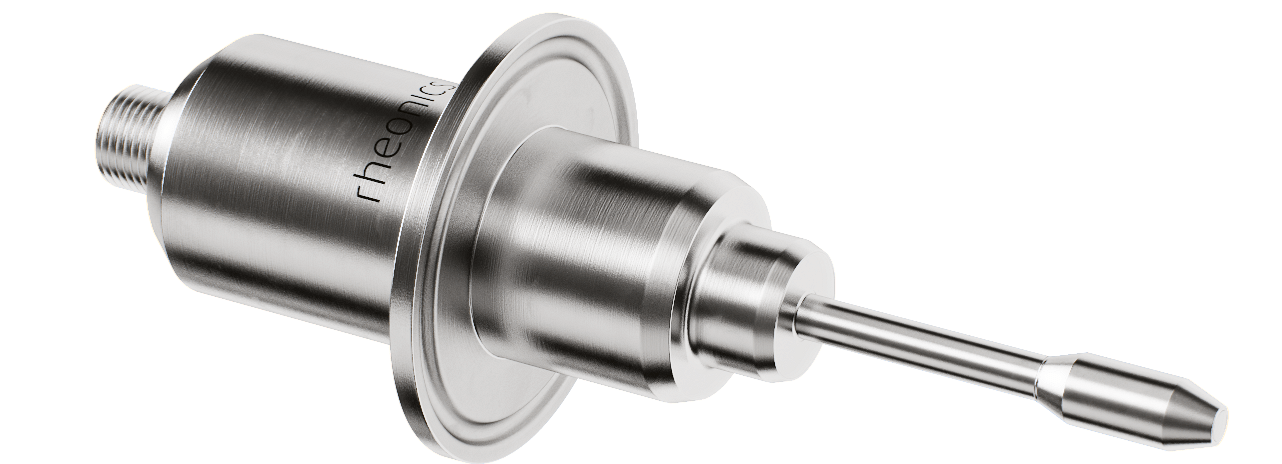

SRD – inline dichtheids- en viscositeitsmeter (DIN 11851 & Tri-clamp aansluitingen voor voedingsmiddelen- en farmaceutische industrie)

Waarom is het belangrijk om de CIP-processen in voedsel- en drankenactiviteiten te optimaliseren en het eindpunt voor reiniging te detecteren?

- Om de schoonmaaktijd te verminderen

- Om de wisseltijd van banen te verminderen

- Om materialen en chemicaliën beter te beheren die vervolgens moeten worden gerecycled / verwijderd / teruggewonnen met minder verspilling

- Om energie- en waterverbruik te verminderen

Moderne CIP-systemen, uitgerust met Rheonics sensoren en automatiseringssoftware maken een eenvoudige inkijk in alle aspecten van het proces mogelijk. Deze traceerbaarheid van het systeem biedt een aantal voordelen:

- Operators kunnen elke CIP-bewerking controleren om na te gaan of deze correct heeft gewerkt – realtime monitoringoring van de begin-, tussen- en eindtoestand van de lijn

- Diagnoses zijn eenvoudig uit te voeren en leveren gedetailleerde informatie over elk onderdeel van de reinigingscyclus

- Storingen en problemen kunnen snel worden opgemerkt en verholpen

- Plantmanagers kunnen gedetailleerde operationele rapporten genereren

- Rapportage over voedselzekerheid aan regelgevende instanties is eenvoudig samen te stellen en uitgebreider

Doorlopend onderzoek en nauwe samenwerking met klanten geven ons zowel diepere als bredere kennis over voedselveiligheidskwesties, gaande van voedselverwerking tot afvullen en verpakken. We stellen onze klanten in staat om van deze kennis en ervaring te profiteren door gevalideerde productieoplossingen.

Referenties:

- HANDBOEK - Reiniging ter plaatse - Een gids voor reinigingstechnologie in de voedselverwerkende industrie, Door Tetra Pak.

- WIT PAPIER - Hoe Clean-in-Place (CIP) -processen in voedsel- en drankenactiviteiten te optimaliseren, door Benjamin Jude en Eric Lemaire (Schneider Electric)

- GEA CIP / SIP-oplossingen - https://www.gea.com/en/products/cleaners-sterilizers/cip-sip/index.jsp

Rheonics dichtheidsmeters en viscositeitsmeters kunnen uitgevoerd worden als sonde en als doorstroomsystemen voor installatie in tanks, proceslijnen en reactoren. Alle Rheonics-producten zijn ontworpen om onder extreme condities te kunnen functioneren, dit zijn hoge temperaturen, intensief schokken, trillingen, abrasieve vloeistoffen en chemicaliën.