Slimme gieterijen - drijfveren voor de omarming van industrie 4.0 en digitalisering door casters

Aanvraag

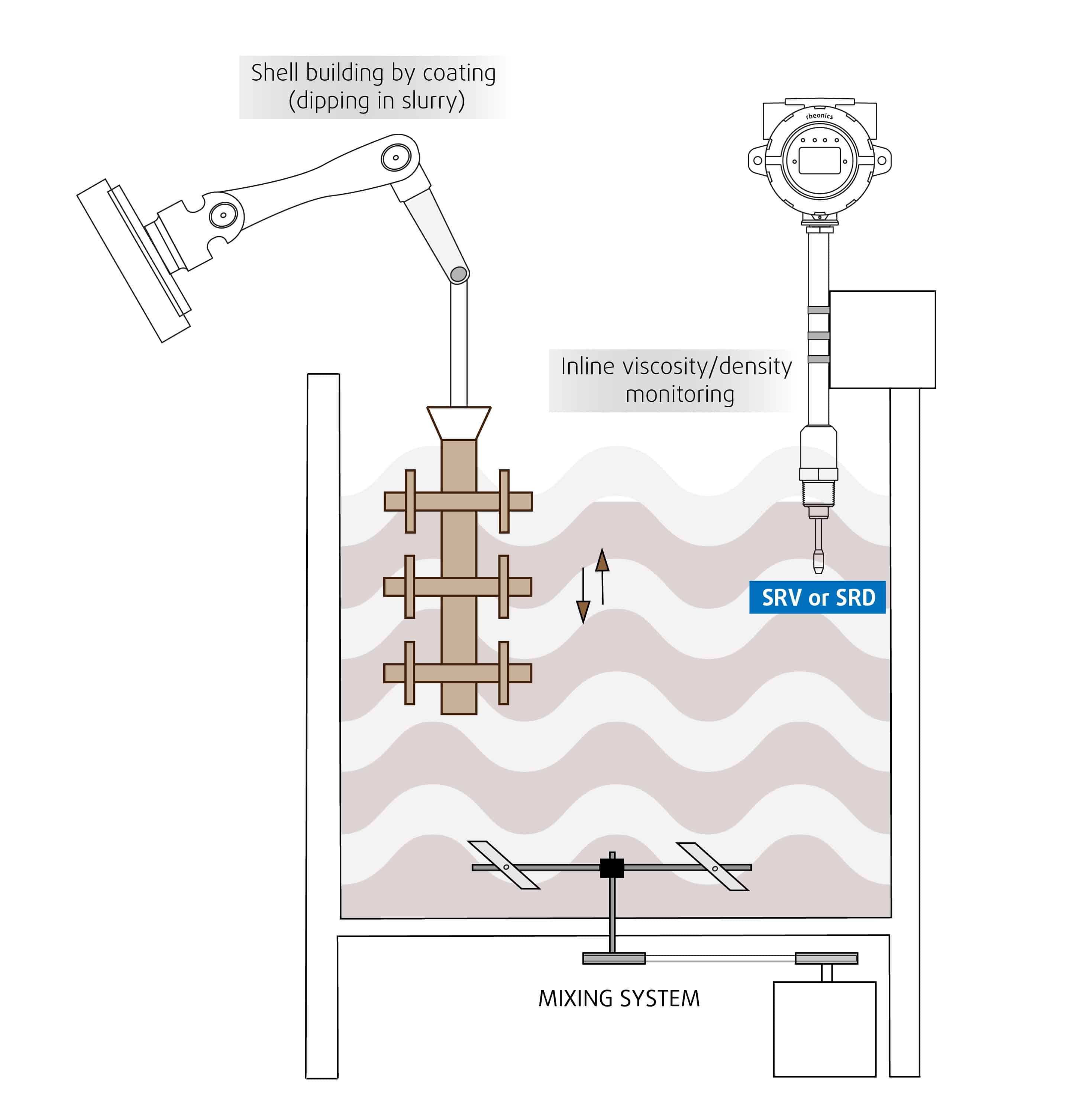

Veel parameters kunnen de kwaliteit van de keramische slurry bij investeringsgieten in batches veranderen - temperatuur- en vochtigheidsschommelingen, toestand van mengapparatuur, substraten, oplosmiddelen, formuleringen, lijnintegratie, machine-interacties en mengtijd. In gieterijen kunnen de stilstandtijden en vertragingen in leveringen als gevolg van afkeur de winstgevendheid ernstig schaden. Maar wat als er een systeem was dat de productkwaliteit en -consistentie continu kan bewaken en automatisch en adaptief corrigerende maatregelen zou kunnen nemen zonder de hele operatie te verstoren?

Er bestaan nu technologieën die nodig zijn om dergelijke transformerende veranderingen in de gieterij tot stand te brengen. Zodra de fabrikant investeert in procesmonitoringoring apparatuur zijn de huidige industriële controlesystemen goed ontwikkeld om de viscositeitsgegevens uit de processen effectief te kunnen gebruiken voor bewerkingen op meerdere verschillende manieren.

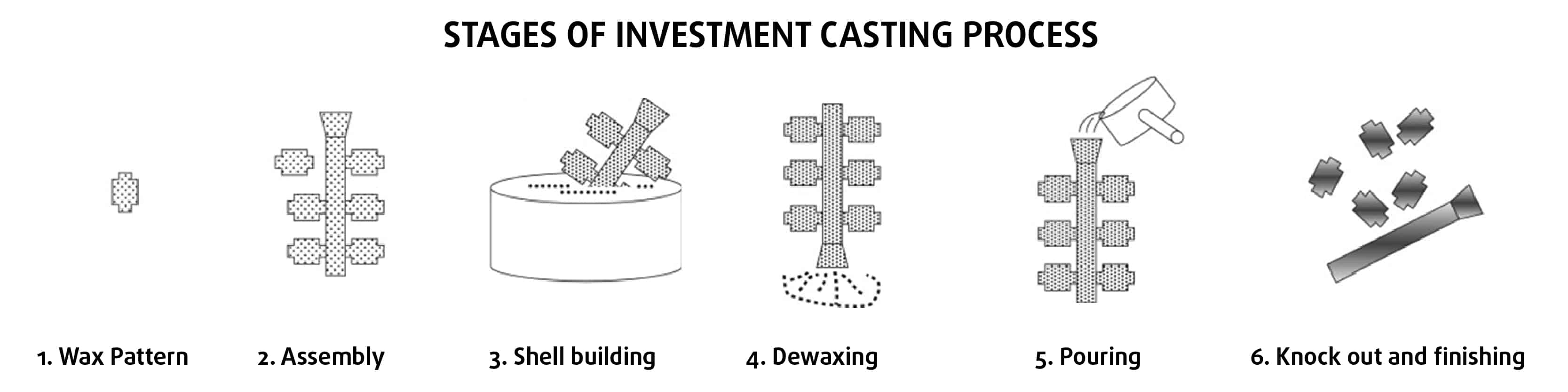

Stappen van het investeringsgietproces uitgelegd. Video bron: Signisch | https://www.signicast.com/knowledge-center/videos

Schaalbouw in keramische slurry - viscositeit is cruciaal voor het verkrijgen van betrouwbare slurry

Keramische schaal, gevormd door het wassamenstel meerdere keren in de keramische slurry te dompelen, is van cruciaal belang voor het verkrijgen van nauwkeurige, reproduceerbare onderdelen. Om consistente schalen te garanderen, is het essentieel om een consistente keramische slurry te hebben. Viscositeit is een van de belangrijkste eigenschappen van de keramische slurry die de algehele dikte en hechting van de meerdere lagen tijdens de schilvorming bepaalt. Na het coaten wordt de keramische schaal gebakken om de uiteindelijke sterkte, afmetingen en morfologie als eindproduct te verkrijgen. Opbrengsten van bruikbare producten zijn afhankelijk van betrouwbare schalen.

Investeringsgietproces; aangepast van Yamagata (2005)

Gerelateerde toepassingsnotitie

Monitoring en het controleren van de viscositeit van keramische slurries bij precisiegieten

Investeringsafgietsels zijn tegenwoordig een van de meest populaire productiemethoden voor metalen onderdelen. Investeringsgietproces, ook wel een verloren wasproces genoemd, is relatief eenvoudig, wat snelle productiesnelheden mogelijk maakt en tegelijkertijd een consistente maatnauwkeurigheid garandeert. Onderdelen die doorgaans worden gemaakt door middel van investeringsgieten, omvatten onderdelen met een complexe geometrie, zoals turbinebladen of vuurwapencomponenten. Toepassingen op hoge temperatuur ...

Drivers voor fabrikanten omarmen Industrie 4.0

De belangrijkste waardefactoren voor het omarmen van realtime inline viscositeitsmonitoringoring apparatuur van fabrikanten en systeemintegrators die zich bezighouden met keramische slurrycoating voor cascobouw zijn de volgende:

Geautomatiseerde corrigerende maatregelen om productconsistentie te waarborgen. Gesloten regelkringen door op sensoren gebaseerde, in-line kwaliteitsinspectie verminderen verspilling en verhogen de opbrengst door vroege detectie van procesafwijkingen, analyse van hoofdoorzaken en automatische correctie.

Meer behendigheid bij het omgaan met nieuwe productvarianten in productie, naleving en herkomst van producten. Gietfabrikanten krijgen een nauwkeuriger beeld van hoe de nieuwe drijfmestformuleringen zich zullen gedragen en hoe ze de huidige systemen en controleparameters eventueel moeten aanpassen.

Big data biedt robuust bewijs om beslissingen te baseren voor meer efficiëntie. De gegevens die door de procesmonitor worden verstrektoring apparatuur stelt hen in staat verschillende procesparameters aan te passen en het productieproces te optimaliseren. Door interconnectie en informatietransparantie kunnen operators zowel binnen als buiten de productiefaciliteiten beslissingen nemen, waardoor decentralisatie van beslissingen mogelijk wordt.

Hogere klanttevredenheid en aanpassing aan klantverzoeken. Industrie 4.0-oplossingen kunnen van invloed zijn op gieterijbedrijven door nauwere interacties met hun klanten te stimuleren. De technologie, gegevens en informatie die productieactiviteiten kunnen helpen transformeren, kunnen er ook voor zorgen dat processen en systemen beter inspelen op de behoeften van de klant.

Belangrijkste voordelen van Rheonics Viscositeits- en dichtheidsmeters in voedseltoepassingen ter ondersteuning van de digitalisering van fabrieken en de adoptie van Industrie 4.0

Met enorme toepassingsgebieden en een groeiende vraag vanuit de eindgebruiksectoren is deze industrie op zoek naar nieuwe manieren om de efficiëntie, doorlooptijd en capaciteitsbenutting te verbeteren. Marktleiders in alle sectoren zijn op weg naar de adoptie van meer geavanceerde technologieën zoals automatisering, het industriële internet of things (IIoT) en simulatietechnieken. Inline viscositeitsmonitororing oplossingen kunnen investeringsgieters helpen geavanceerde procescontrole te bereiken over het slurrybereiding (mengen) en coatingproces om hoogwaardige en defectvrije schalen te bouwen met meer realtime inzicht in hun processen; en profiteer van de voordelen van Industrie 4.0 en automatisering, zoals verkorting van de doorlooptijden, verbetering van de capaciteitsbenutting, vermindering van uitval en verspilling en optimalisering van de efficiëntie.

De sensoren - SRV en SRD worden wereldwijd gebruikt in giertanks voor investeringsgiettoepassingen. Deze sensoren hebben interne tests, experimenten en kwalificatieprocedures ondergaan voor gebruik met vloeistoffen die in het algemeen in deze toepassing worden gebruikt. Ons in-house applicatie-engineeringteam geeft machinebouwers geavanceerde knowhow om een naadloze integratie van onze sensoren in hun systeem te realiseren en om castingkwaliteitscontrolegegevens aan hun eindgebruikers te leveren via on-premise, edge of cloud connectiviteit.

Unieke voordelen bij de Rheonics inline online viscometer SRV voor slurrymeng- en coatingtoepassingen omvatten:

- Werkt nauwkeurig in bijna alle coatingsystemen met een breed scala aan samenstellingen / formuleringen

- Behoudt de ingestelde viscositeit van de slurry in mengtanks ongeacht temperatuur- en vochtigheidsschommelingen, toestand van mengapparatuur, substraten, oplosmiddelen, formuleringen of dosering van colloïdaal silica, water en / of polymeren, bevochtigingsmiddelen, antischuimmiddelen en vuurvaste meelsoorten

- Robuuste, hermetisch afgesloten sensorkop. Sensorsonde kan inline met alle standaard CIP / SIP-processen worden gereinigd, of handmatig met een bevochtigde doek, zonder dat demontage of herkalibratie nodig is

- Geen bewegende delen die verouderen of vervuilen met bezinksel

- Ongevoelig voor fijnstof; geen nauwe gaten om te vervuilen met fijnstof

- Alle natte onderdelen zijn van 316L roestvrij staal - geen corrosieproblemen

- Gecertificeerd onder ATEX en IECEx als intrinsiek veilig voor gebruik in gevaarlijke omgevingen

- Breed operationeel bereik en eenvoudige integratie - Sensorelektronica en communicatie-opties maken het uiterst eenvoudig om te integreren en te gebruiken in industriële PLC en besturingssystemen

Rheonics dichtheidsmeters en viscositeitsmeters kunnen uitgevoerd worden als sonde en als doorstroomsystemen voor installatie in tanks, proceslijnen en reactoren. Alle Rheonics-producten zijn ontworpen om onder extreme condities te kunnen functioneren, dit zijn hoge temperaturen, intensief schokken, trillingen, abrasieve vloeistoffen en chemicaliën.