Rheonics RPS InkSight is klaar om de belangrijkste doelstellingen van de flexografische drukindustrie in de komende 5 tot 10 jaar te bereiken

Flexografisch printen - De printtechnologie van de toekomst

Flexodruk heeft een aantal voordelen ten opzichte van traditionele drukpersen. Het heeft een snellere opstarttijd en kan met een grote verscheidenheid aan inkt op vrijwel elk substraat printen: plastic, metaalfolie, cellofaan, papier en zelfs op gegolfde oppervlakken. In de afgelopen 20 jaar heeft het flexografisch drukproces een snelle technologische evolutie doorgemaakt en vandaag is het een van de meest populaire druktechnologieën binnen de verpakkings- en flexibele verpakkingsindustrie met veel mogelijke toekomstige ontwikkelingen.

Volgens een rapport van Smithers wordt verwacht dat de wereldwijde waarde van flexodruk zal stijgen van $ 167.7 miljard in 2020 tot $ 181.1 miljard in 2025, met een samengesteld jaarlijks groeipercentage (CAGR) van 1.6% tegen constante prijzen, aangedreven door pakket- en etiketten printen en sanitair / keukengerei. De snelst groeiende regionale markten zijn Azië en Oost-Europa. Kwaliteit, veelzijdigheid, betaalbaarheid, hoge afdruksnelheden, snellere omschakelingen en compatibiliteit met connectiviteit zijn enkele van de redenen waarom flexografisch afdrukken nog steeds de technologie van de toekomst is.

NOVOFLEX II van Windmöller & Hölscher is een flexo pers van de volgende generatie. Video bron: Windmöller & Hölscher | https://www.wh.group/int/en/our_products/printing/flexo_printing_presses/novoflex_ii/

Belangrijkste verwachte trends in de flexodrukindustrie

- Steady, constante market groei wordt verwacht. Flexografisch afdrukken is een constant groeiende markt en zal naar verwachting stijgen met een CAGR van ongeveer 1.6% tegen constante prijzen, volgens onderzoek door Smithers.

- Main marketgrowthdriver: Dynamic packaging print secnaarr. In de komende 5-10 jaar wordt het grootste deel van de groei verwacht van de dynamische verpakkingsdruksector, waar nieuwe automatiserings- en hybride perslijnen flexografen meer flexibiliteit en mogelijkheden bieden om hoogwaardige printtoepassingen te verkennen.

- Most costeffective for mid- tolongrons. Hoewel flexo het meest kosteneffectieve printproces blijft voor middellange tot lange oplagen, zullen voortdurende ontwikkelingen in digitaal printen de druk op de markt op flexo vergroten om aan de veranderende eisen van de consument te voldoen.

- Automationvtnd verbeteringen in CtP en digitalisering voor winstgevendheid. Om in te spelen op de veranderende eisen van de consument, met name voor meer werk op korte termijn, zullen de flexodrukkers de automatisering van hun persen moeten vergroten, verbeteringen moeten aanbrengen in de computer-to-plate (CtP) -verwerking en digitale workflows moeten gebruiken.

- Sustainability focus van flexografen. De acceptatie van duurzamere printoplossingen, geleid door inktsets op waterbasis, en LED UV-uitharding wordt verwacht om milieuschade tot een minimum te beperken.

Doelstellingen van flexodrukkerijen in de komende 5-10 jaar

Rekening houdend met de verwachte trends in de branche, zouden de volgende jaren de doelen van flexografen zijn:

- Higherprint speedis eennd verhoogde doorvoer: Kortere tijd om een klus te klaren en om de werktijden te verkorten. Mogelijkheid om meer banen te voltooien.

- Hoogst print product kwaliteit: Betrouwbare en herhaalbare kleurnauwkeurigheid bereiken en voldoen aan de veranderende kwaliteitsverwachtingen van merkeigenaren.

- Hogere winstgevendheid: Gebruik van technologie en data om schaal, volumes, kwaliteit en productdifferentiatie te optimaliseren. Verlenging van de levensduur van dure drukmachines die data gebruiken.

- duurzaamheid: Minder verspilling en installatieafval; besparingen in het verbruik van oplosmiddelen en inkt verbeteren

- Nakoming: Voldoen aan steeds strengere milieunormen op het gebied van oplosmiddelverbruik, CIP-vereisten, emissies en de veiligheid van operators.

- Omhels, hoerpt and reapbenefitzof Industrie 4.0 en D.igitalization: Maximaliseer de bruikbaarheid van verkregen afdrukprocesgegevens in combinatie met volledige traceerbaarheid en informatietransparantie.

Wat is Rheonics Printoplossing RPS InkSight?

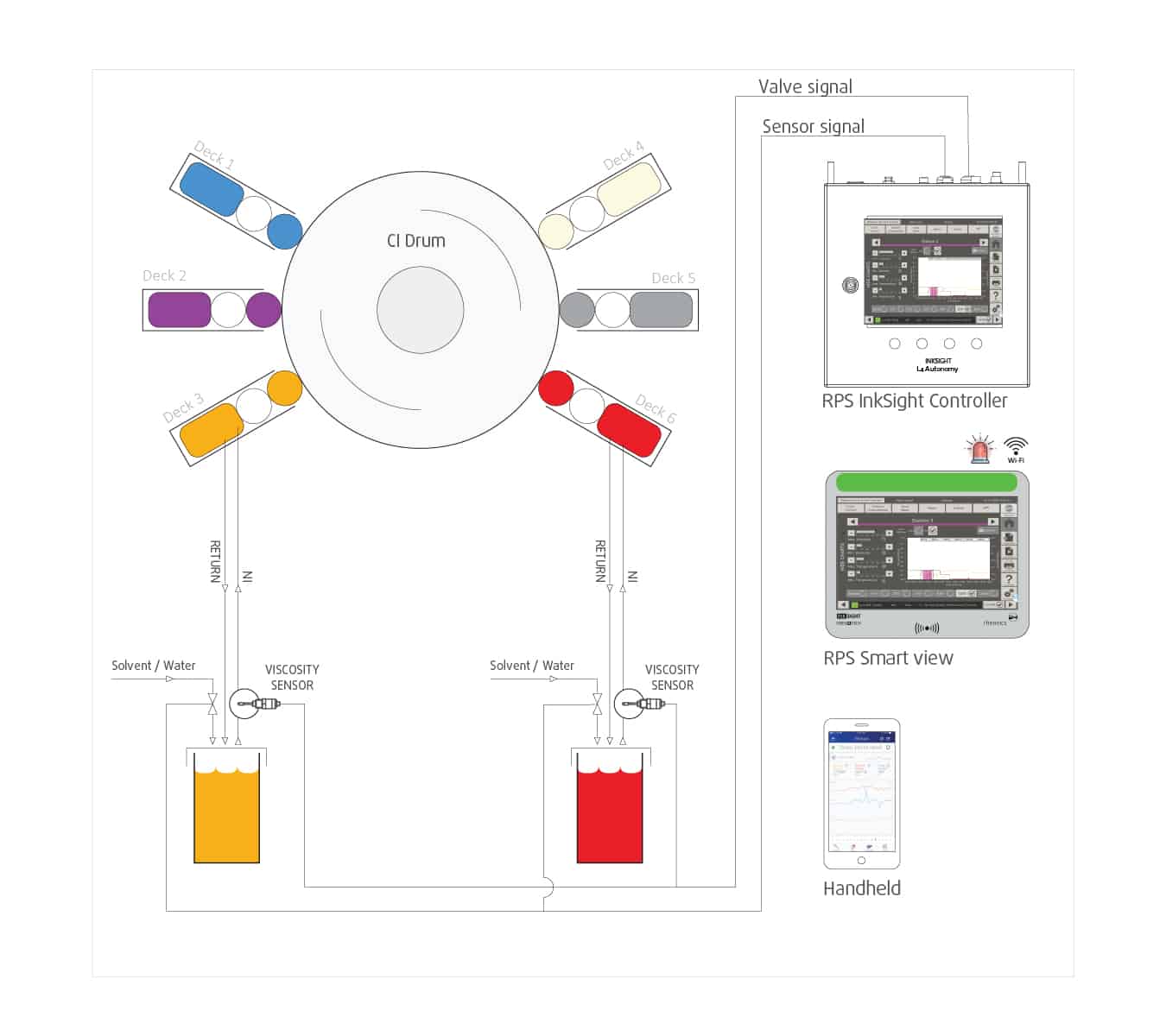

RPS Inktzicht

- is een zeer nauwkeurige multi-station inkt viscosity controle systeem.

- Het bestaat uit drie subsystemen: een viscositeitssensor, een voorspellende volgcontroller en een krachtige, intuïtieve grafische interface.

- Het levert uitmuntende kleuren door een strakke viscositeitscontrole.

Real-time controle van de inktviscositeit wordt bereikt door viscositeitssensoren en correctieventielen op elk printplatform. De viscositeit van de inkt wordt zo nauwkeurig geregeld dat deze zorgt voor een zeer consistente kleurdichtheid over de volledige afdruk.

Waarom is viscositeitsoptimalisatie en -controle belangrijk bij het printen?

Viscositeit is een zeer belangrijke parameter in de uiteindelijke afdrukkwaliteit:

- Als de viscositeit niet juist is, zullen het vloeigedrag en de dikte van de inktlaag variëren, wat leidt tot een verslechtering van de print- en kleurkwaliteit

- Een slecht aangepaste viscositeit van de inkt veroorzaakt overmatig inkt- en oplosmiddelverbruik en verhoogt de kosten

- Het optimaliseren van de viscositeit van de inkt is tijdrovend, zelfs voor ervaren persoperators

- Viscositeitsautomatisering en voorspellende trackingcontrole verminderen verspilling en verbeteren de efficiëntie

Hoe helpt de RPS InkSight operators om hun doelen te bereiken?

| S / N | Toekomstige en huidige doelen van flexodrukkers | Hoe helpt de RPS InkSight om die doelen te bereiken? |

|---|---|---|

| 1 | Hogere afdruksnelheden en hogere doorvoer | • Verkort de insteltijd - operators kunnen een eerder geladen taak opnieuw uitvoeren met de functies 'Job opslaan' en 'Job laden' • Autonome viscositeitscontrole betekent geen vertraging tussen viscositeitsmeting en corrigerende maatregelen |

| 2 | Nauwkeurige controle van de afdrukkwaliteit | • Strakke viscositeitscontrole geeft een strakke kleurcontrole. Met RPS InkSight kunnen operators de viscositeitscontrole aanpassen aan de normen van de huidige sterk geautomatiseerde persbesturingen • Temperatuurcompensatie van viscositeit legt de nadruk op de juiste pigmentbelading van de inkt, ongeacht seizoens- of dagelijkse temperatuurschommelingen • Compensatie voor verdamping: strakke controle en 'fijne resolutie' van toevoeging van oplosmiddelen in kleine stappen betekent minder variatie in printkwaliteit tijdens een run |

| 3 | Hogere winstgevendheid | • Besparing op het verbruik van oplosmiddelen en inkt (ook het bijhouden van het verbruik van oplosmiddelen) door frequente metingen en nauwkeurige dosering van oplosmiddelen • Een kortere insteltijd betekent een hoger persgebruik • Nauwkeurige kleurcontrole vermindert verspilling en uitval, wat leidt tot hogere marges • Door de verbeterde kleurprecisie en uniformiteit kunnen operators met een gerust hart meer veeleisende opdrachten van hogere waarde aan met grotere winstmarges |

| 4 | Duurzaamheid | • Minder verspilling en minder afval leiden tot een lagere impact op het milieu • Nauwkeurige, gerichte dosering van oplosmiddelen • Het vermogen van de SRV-viscositeitsmeters om betrouwbaar en herhaalbaar te werken bij lage viscositeiten, waardoor een soepele overgang van oplosmiddel- naar op water gebaseerde inkten mogelijk is voor meer milieuvriendelijke bewerkingen |

| 5 | Conformiteit | • Nauwkeurige dosering van oplosmiddelen zorgt ervoor dat minimale, nauwkeurige hoeveelheden oplosmiddelen worden verbruikt, wat leidt tot verminderde emissies • Minder schroot, afval en uitval om weg te gooien |

| 6 | Omarm, adopteer en profiteer van de voordelen van Industrie 4.0 en digitalisering | • Brengt automatische viscositeitscontrole in overeenstemming met de normen van de huidige en toekomstige sterk geautomatiseerde persen • Maakt een hogere mate van integratie van persinstrumenten mogelijk. Strakke, frequente, autonome viscositeitscontrole zorgt voor synergie met andere automatiseringsfuncties, zoals online spectrofotometrische analyse. Maakt de weg vrij voor een nauwere integratie van systemen in de flexomachines van morgen |

Enkele afbeeldingen van het RPS InkSight-systeem

- Rheonics SmartView-console geïntegreerd in drukmachines

- Enkele foto's die de inline installatie van de SRV-viscositeitsmeters in de pers laten zien

- Standalone schakelkast

Gerelateerde artikelen

Viscositeitsstandaardisatie bij flexografisch afdrukken

In de geschiedenis van ons bedrijf hebben we elk type viscositeitssensor toegepast: rotatie, vallende bal, vallende zuiger en akoestische golf. De overeenkomst tussen deze sensoren is dat ze allemaal gekalibreerd zijn met een beker, in ons geval de DIN-beker met een 4 mm uitloop. Op zich werkte dit goed en bij gebrek aan een beter alternatief ...

Optimalisatie van flexografische, diepdruk- en golfdruktoepassingen via inline viscositeitsmonitoringoring En controle

Drukpersen hebben tal van toepassingen: kranten, tijdschriften, catalogi, verpakkingen en etiketten. Volgens marktonderzoeksbureau Smithers Pira zal de wereldwijde grafische industrie tegen 980 naar verwachting 2018 miljard dollar bereiken. De snelle groei zal naar verwachting voornamelijk worden aangedreven door de groei van verpakkingen en etiketten - analoog afdrukken voor verpakkingen zal naar verwachting met ongeveer 28% groeien en ...

Alles Rheonics producten zijn ontworpen om bestand te zijn tegen de zwaarste procesomgevingen, hoge temperaturen, hoge schokken, trillingen, schuurmiddelen en chemicaliën.