De belangrijkste manieren waarop viscositeit- en dichtheidsmetingen en -beheer een centrale rol spelen in de productiestappen van smeerolie zijn de volgende:

- Nauwkeurige mengbewerkingen en inline kwaliteitscontrole

- Formulering en ontwikkeling van nieuwe smeermiddelen

- Ingesloten testen

Introductie

De huidige smeeroliemarkt stelt steeds strengere eisen aan de productkwaliteit. Naast de auto-industrie zijn de chemie, bouw, textiel, infrastructuur, landbouw, mijnbouw en olieboringen, bouw, staal en cement, windenergie, scheepvaart, ruimtevaartindustrie en energiesectoren voor motorolie, hydraulische olie, staalkabel en lagers de belangrijkste belangrijke toepassingsgebieden waar smeermiddelen op grote schaal worden gebruikt. In de bouw worden smeermiddelen voornamelijk gebruikt in grondverzetmachines vanwege hun anti-slijtage eigenschappen, uitstekende smering en weerstand tegen corrosie. Smeermiddelen worden ook gebruikt als hydraulische vloeistoffen in de staalindustrie voor verschillende apparatuur, waaronder hoogovens, lagers, katrolkranen, liften en motoren. Verder worden smeermiddelen gebruikt in zware motoroliën, as- en transmissieoliën en vetten.

Formuleringen nemen voortdurend toe in aantal en complexiteit. Naast de vereisten voor productieflexibiliteit, moet de Lube Oil Blending Plant (LOBP) het hoofd bieden aan de margedruk van een zeer concurrerende smeermiddelenmarkt. Veel klanten willen nu on-demand leveringen en kortere doorlooptijden. Dit betekent dat smeermiddelmenginstallaties mogelijk kleinere batches moeten produceren. Het behalen van kwaliteitsdoelen kan moeilijk zijn vanwege slechte procesbeheersing, menselijke fouten, kruisbesmetting of variabiliteit van grondstoffen. Het vermogen van een smeermiddelmenginstallatie om de productiviteit van activa te maximaliseren, elke keer op-specificatie mengsels te bereiken en flexibiliteit te behouden om te reageren op veranderende markteisen is van het allergrootste belang.

Wat is smeerolie mengen?

Het proces van het produceren van afgewerkte smeermiddelen uit basisoliën en additieven wordt steevast beschreven als oliemenging in plaats van olieproductie, omdat er geen significante chemische reactie plaatsvindt en het mengen voornamelijk gebaseerd is op een mengbewerking. De kosteneffectieve werking van een moderne menginstallatie is echter van cruciaal belang voor het algehele proces van het leveren van de juiste smeermiddelen van de juiste kwaliteit en prestaties aan klanten. Het mengen van smeermiddelen kan relatief eenvoudig zijn; het exploiteren van een menginstallatie is dat zeker niet.

Marktinzichten en industriële toepassingen

Volgens een nieuw rapport van Grand View Research, Inc. zal de wereldwijde markt voor smeermiddelen naar verwachting in 166 USD 2025 miljard bereiken. Verwacht wordt dat het tijdens de prognoseperiode zal groeien met een CAGR van 3.7%. De snel groeiende verkoop van auto's, voornamelijk in landen als India, China, de VS en Brazilië, stuwt de groei.

Segmentatie van smeermiddelen naar toepassing en enkele voorbeelden:

- Automotive smeermiddelen – Motoroliën, transmissieoliën, transmissievloeistoffen

- Industriële smeermiddelen – Hydraulische oliën, compressoroliën, tandwieloliën

- Metaalbewerkingsvloeistoffen - Snijvloeistoffen, EDM-oliën, Press & Rolling Oils

- Vetten – Voor rollagers, vetten voor hoge temperaturen, smeervetten voor tandwielkoppelingen, biologisch afbreekbare vetten

- Marine Lubricants – Motoroliën voor zuigermotoren, systeemoliën, cilinderoliën

- Industriële en particuliere motoroliën – voor dieselmotoren, voor gasmotoren, voor HFO-motoren (zware stookolie)

Segmentatie op producten:

- Smeermiddelen op basis van minerale olie

- Synthetische smeermiddelen

- Biologische smeermiddelen

Aanvraag

Welke problemen treden op als de viscositeit van een smeermiddel te hoog of te laag is?

Als een de viscositeit van het smeermiddel is te hoog, kan het smeermiddel problemen geven met de vloeibaarheid. Dit kan resulteren in:

- Meer wrijving en meer warmte, wat:

- versnelt het oxidatieproces, waardoor de levensduur van het smeermiddel wordt verkort;

- bevordert de vorming van vernis en slib; en

- verhoogt het energieverbruik, omdat er mogelijk meer vermogen nodig is om de overmatige hitte te overwinnen en het systeem binnen een geschikt temperatuurbereik te laten werken

- Verhoogde slijtage, wat zich kan vertalen in meer uitvaltijd voor reparaties en een kortere levensduur van componenten

- Slechte verpompbaarheid bij koude start, waardoor het risico op schade aan apparatuur of storingen bij het opstarten toeneemt

- Slechte ontschuiming en slechte demulgeerbaarheid (waterafscheidend)

Als een de viscositeit van het smeermiddel is te laag, is het mogelijk dat de vloeistof de onderdelen niet voldoende bedekt en beschermt zoals bedoeld. De gevolgen kunnen zijn:

- Overmatige slijtage, wat leidt tot meer reparaties/vervanging van onderdelen

- Grotere wrijving en hitte, bevordert snellere oxidatie, verhoogde lak- en slibvorming en hoger energieverbruik

- Verhoogde kwetsbaarheid voor beschadiging of falen van componenten, vooral bij hoge temperaturen, hoge belastingen en lage snelheden

- Hogere gevoeligheid voor de impact van deeltjesverontreiniging

Robuuste en nauwkeurige viscositeitsmeting onder zware procesomstandigheden (gerepliceerd in testen) is essentieel om de eindproductkwaliteit van smeermiddelen te garanderen bij het produceren en vullen van smeeroliën. Alleen een herhaalbare en nauwkeurige viscositeitsmeting tijdens de productproductie garandeert een consistente productkwaliteit en bespaart productietijd.

Waar voegen viscositeitsmetingen waarde toe in de keten?

Productie van smeerolie: mengen

Verschillende additieven worden gemengd in basisolie om de eigenschappen te verbeteren en smeerolie te formuleren. De olie wordt gemengd met additieven om het de gewenste fysische eigenschappen te geven (zoals het vermogen om lage temperaturen te weerstaan). Selectie van additieven gebeurt volgens de gewenste smeeroliespecificaties. Voor het maken van smeerolie worden in principe 3 grondstoffen gebruikt:

- Basisolie

- Additieven

- Viscositeitsindexverbeteraar (viscositeitsmodificator)

Op dit punt wordt de smeerolie onderworpen aan verschillende kwaliteitscontroletests die de viscositeit ervan beoordelen.

Het mengen van smeermiddelen lijkt relatief eenvoudig. Er zijn echter twee grote problemen waarmee rekening moet worden gehouden:

- Het vermijden van de noodzaak om een mengsel dat niet aan de specificaties voldoet opnieuw te mengen of te corrigeren

- Minimalisering van de productie van slopolie

Handmatige mengbewerkingen bij de productie van smeermiddelen vormen ernstige uitdagingen in de dagelijkse werkzaamheden, zoals: lange procestijden, lage flexibiliteit van receptbeheer en frequente interventies van operators. Deze uitdagingen waren direct gekoppeld aan de productiviteit, winstgevendheid en veiligheid van de activiteiten in de smeermiddelenfabriek.

Formuleren en ontwikkelen van een nieuw industrieel smeermiddel

De algemene methode voor het ontwikkelen van een nieuw of verbeterd industrieel smeermiddel is in wezen dezelfde als die voor een motorolie voor auto's, met enkele verschillen. Het is nog steeds duur en tijdrovend. Het kiezen van de meest geschikte basisolie(s) en additieven is doorgaans relatief eenvoudig.

Zodra een eerste 'best-guess'-formulering is geselecteerd, is de eerste stap om deze te testen in eenvoudige, goedkope laboratoriumtests. Een groot aantal viscositeits- en dichtheidstests worden essentieel om de fysische of chemische eigenschappen van smeermiddelen te beoordelen. Tests voor fysieke eigenschappen omvatten viscositeit bij lage temperatuur, viscositeit en dichtheid bij hoge temperatuur (soortelijk gewicht). Het vermogen van formuleringsingenieurs om deze prototype gemengde monsters automatisch door de volledige temperatuurcyclus te laten lopen, is van vitaal belang om de sterke en zwakke punten van de monsters te beoordelen.

Kwaliteitscontrole

De meeste toepassingen van smeeroliën vereisen dat ze niet-harsachtig, lichtgekleurd, geurloos en oxidatiebestendig zijn. Meer dan een dozijn fysische en chemische tests worden gebruikt om de kwaliteit van smeeroliën te classificeren en te bepalen. Veel voorkomende fysieke tests omvatten metingen voor viscositeit, soortelijk gewicht en kleur, terwijl typische chemische tests die voor vlam- en brandpunten omvatten.

Waarschijnlijk de belangrijkste eigenschap van een smeerolie is de viscositeit ervan. Een factor bij de vorming van smeerfilms onder zowel dikke als dunne filmomstandigheden, viscositeit beïnvloedt de warmteontwikkeling in lagers, cilinders en tandwielen. Het bepaalt ook het gemak waarmee machines kunnen worden gestart onder koude omstandigheden, en het bepaalt het afdichtende effect van de olie en de snelheid van verbruik of verlies. Voor elk apparaat is het eerste essentieel voor bevredigende resultaten het gebruik van een olie met de juiste viscositeit om aan de bedrijfsomstandigheden te voldoen.

Er zijn verschillende dichtheids- en viscositeitstests nodig om de eigenschappen en prestaties te beoordelen van zowel basisoliën als additieven die worden gebruikt als grondstof voor het mengen van afgewerkte smeermiddelen. Omdat een mengfabriek een andere schakel in de gehele toeleveringsketen is, hangt het vermogen van het personeel van de mengfabriek om afgewerkte smeermiddelen van de juiste kwaliteit te produceren gedeeltelijk af van het vermogen van de leveranciers van basisoliën en additieven om de juiste kwaliteit grondstoffen te leveren.

- Voor basisoliën zijn de standaardmethoden voor het meten van de kinematische viscositeit ASTM D445 en IP 71

- De viscositeit bij lage temperatuur en lage afschuiving is belangrijk voor het voorspellen van de mogelijkheid van "luchtbinding" in motoroliën nadat voertuigen gedurende een aanzienlijke periode bij lage temperaturen hebben gestaan. Aangenomen wordt dat de Brookfield-methode ASTM D5133 correleert met deze problemen, en het wordt aanbevolen deze test uit te voeren op nieuwe olieformuleringen. Het is echter tijdrovend en laat niet gemakkelijk testen op grote aantallen monsters toe, en is dus niet toepasbaar voor gebruik in smeermiddelmenginstallaties. Voor basisoliën zijn de vloei-eigenschappen bij lage temperaturen een betere richtlijn voor hun geschiktheid voor gebruik in motoroliën voor auto's, automatische transmissievloeistoffen en sommige versnellingsbakoliën en hydraulische oliën.

Ingesloten testen

Smeermiddelen zijn complexe en hoogontwikkelde vloeistoffen die een verscheidenheid aan beschermende en functionele taken vervullen - zorgen voor een hydrodynamische film tussen bewegende componenten, waaronder warmteafgifte, suspensie van verontreinigingen, zuurneutralisatie en het voorkomen van corrosie, enzovoort. Smeerolie in verbrandingsmotoren wordt blootgesteld aan verschillende belastingen, afhankelijk van de brandstofkwaliteit, de omgevingsomstandigheden en de bedrijfsparameters die de fysische en chemische eigenschappen veranderen en uiteindelijk degraderen. Om een motorstoring te voorkomen, moet de olie worden ververst voordat deze zijn beschermende eigenschappen verliest. Tegelijkertijd is een onnodige olieverversing ongewenst vanwege ecologische en economische redenen. Om het olieverversingsinterval optimaal te plannen, moet de feitelijke fysische en chemische toestand van de olie worden bewaakt. De toestand van de motorolie geeft inzicht in de actuele toestand van de motor en ondersteunt zo het vroegtijdig opsporen van mogelijke motorstoringen.

Viscositeit wordt beschouwd als een van de belangrijkste parameters voor de smeereigenschappen van de olie en de opname ervan in de online monitor.oring systemen is door verschillende onderzoeken aanbevolen. Vaak gaat chemische olieverslechtering (bijvoorbeeld als gevolg van oxidatie) gepaard met een toename van de viscositeit, terwijl mechanische slijtage (“kraken” van organische ketenmoleculen) en brandstofverdunning leiden tot een afname van de viscositeit. Daarom biedt kennis van de viscositeit in realtime aanzienlijke voordelen bij het meten van de veroudering van olie en het binnendringen van verontreinigingen tijdens commerciële activiteiten en het voorkomen van beginnende mechanische storingen als gevolg van verlies van oliesmeereigenschappen.

Uitdagingen met traditionele procesmonitoringoring en kwaliteitscontroletechnieken

Mengen en kwaliteitscontrole

Bemonstering is een gebruikelijke en conventionele techniek van QC en monitoringoring het mengproces. Het succes van bemonstering hangt sterk af van het type monsterflessen en bemonsteringsmethoden: hoeveelheid, nauwkeurigheid, betrouwbaarheid en bruikbaarheid van de gegevens die uit het monster kunnen worden verkregen. Monsters van basisoliën en additieven moeten vóór het mengen worden genomen, monsters van mengsels moeten mogelijk tijdens het mengen worden genomen en monsters van eindproducten moeten na het mengen worden genomen. Van elke partij gemengd smeermiddel moet een representatief monster worden genomen voor procescontrole, kwaliteitscontrole en kwaliteitsborging. Het is van groot belang dat monsters worden genomen terwijl de apparatuur in werking is (of het nu gaat om mengen of pompen), zodat het monster representatief is voor het proces dat wordt uitgevoerd. Deze methode is arbeids- en tijdintensief en is gevoelig voor fouten en onnauwkeurigheden.

Ingesloten testen

In de praktijk wordt motorolie met een constant tijds- of kilometerinterval ververst volgens de aanbevelingen van de smeerolieproducenten of OEM's. Deze olieverversingsmethode is niet gebaseerd op de werkelijke olietoestand van de specifieke motor en kan worden vervangen voordat het einde van zijn levensduur wordt bereikt of nadat zijn levensduur is overschreden. Dit is oneconomisch, omdat het een verspilling is en ook de motor verslechtert.

In sommige smeermiddelenmonitororing technieken worden dergelijke flexibele olieverversingsintervallen bepaald door middel van continue monitoringoring karakteristieke motor- en rijparameters (zoals bijvoorbeeld gereden afstand, snelheid en olietemperatuur). Het juiste olieverversingsinterval wordt vervolgens geschat door overeenkomstige algoritmen die deze parameters verwerken. Deze algoritmen zijn empirisch ontwikkeld door middel van uitgebreide veldstudies. De algoritmen gebruiken deze parameters in principe om de olieconditie op een indirecte manier te schatten. Deze technieken monitoren de fysische eigenschappen van het smeermiddel niet rechtstreeks, waardoor kritische problemen zoals brandstofverontreiniging over het hoofd kunnen worden gezien. Overmatige verontreiniging van het smeermiddel kan leiden tot dramatische veranderingen in de eigenschappen van het smeermiddel, waardoor het smeermiddel de vereiste functies niet kan vervullen. Idealiter zou de evaluatie van de olieconditie echter uitsluitend gebaseerd moeten zijn op parameters die rechtstreeks in de olie zelf worden gemeten.

Conventionele mechanische en elektromechanische viscometers die primair zijn ontworpen voor laboratoriummetingen zijn moeilijk te integreren in de regeling en bewakingoring omgeving. De huidige testmethode in externe laboratoria is niet optimaal en duur vanwege de logistieke uitdagingen van verzending en hoge vaste kosten. In de smeermiddelenindustrie is de Saybolt Standard Universal Viscometer het standaardinstrument voor het bepalen van de viscositeit van smeermiddelen tussen 70 en 210 graden Fahrenheit (21 en 99 graden Celsius). De viscositeit wordt gemeten in de Saybolt Universal Second, de tijd in seconden die nodig is om 50 milliliter olie bij een bepaalde temperatuur uit een Saybolt-viscositeitsmeterbeker te laten lopen door een gekalibreerde buisopening. Deze methode is sterk afhankelijk van de ervaring van de operator, is gevoelig voor fouten en maakt JIT-productie steeds moeilijker.

Waarom wordt realtime viscositeitsmeting voor smeeroliemengsels gecontroleerd?oring & Kwaliteit belangrijk?

Er zijn verschillende motiverende voordelen vanuit kosten-, milieu- en logistieke perspectieven tot online realtime viscositeitsmetingen voor de monitoring van smeermiddelmengsels.oring & kwaliteitscontrole. Viscositeitsautomatisering in smeermiddelen verbetert de procesflexibiliteit en prestaties om aan just-in-time-vereisten te voldoen.

De belangrijkste voordelen zijn als volgt:

- Vermijd opnieuw mengen voor een betere plantproductiviteit en om vertragingen te voorkomen: Opnieuw moeten mengen moet zoveel mogelijk worden vermeden. Hermengen betekent het gebruik van extra energie (een aanzienlijke kostenpost) en een mogelijke vermindering van de jaarlijkse capaciteit van de menginstallatie. Opnieuw mengen kan ook betekenen dat een klant moet wachten op de levering van een belangrijk product. Geautomatiseerde mengsystemen met inline viscositeitsbeheer maken een effectieve kwaliteitscontrole van grondstoffen mogelijk, elimineren de noodzaak van opnieuw mengen en optimaliseren de kwaliteit van de eindsmeerolie.

- Vermindering van handmatige tussenkomsten en werkingskosten: In een smeermiddelmenginstallatie worden de bedrijfskosten zwaar gegenereerd vanwege de handmatige betrokkenheid (toezicht en bediening) die vereist is bij routinematige processen. De tijd die nodig is om een blend te voltooien, heeft een significant effect op de efficiëntie en kosteneffectiviteit van een blending-installatie. Het vervangen van conventionele viscositeitsmeetapparatuur door robuuste viscositeitsmeters maakt QC eenvoudiger en betrouwbaarder.

- Houd controle over het mengproces en bereik een optimale mengtijd voor de beste productkwaliteit en maximale kostenbesparingen: Als een mengsel te snel wordt gemengd, is het mogelijk niet volledig homogeen (en dus buiten de specificatie) en moet de mengtijd worden verlengd. Als er te veel tijd wordt besteed aan het mengen van een mengsel, is er energie verspild (zowel bij het mengen als bij het verwarmen) en was de mengapparatuur niet beschikbaar voor het volgende mengsel. Inline viscositeitsmetingen tijdens smeermiddelmengproces

- Logistieke voordelen: On-line viscositeitsanalyse van smeermiddel zou het aantal monsters dat naar externe laboratoria wordt gestuurd, en de daarmee gepaard gaande kosten verminderen. Continue conditie-outputs van onsite analyses zouden ook de verzendingsarbeid/-kosten en steekproeffouten verminderen.

- Snellere responstijden: In-situ viscositeitsanalyse zou de vertraging tussen de bemonstering en het ontvangen van een reactie van het laboratorium verminderen/elimineren.

- Precieze informatie: De echte waarde van real-time datatrending is dat het inzicht geeft in het mengsysteem. Bij ingebedde tests wordt de viscositeit in realtime gemetenoring technieken kwantificeren veranderingen in de fysische eigenschappen van het smeermiddel en geven een nauwkeuriger beeld van de toestand van de olie, waardoor het olieverbruik wordt verminderd en de middelen worden geboden om defecten aan componenten te diagnosticeren.

- Milieu: Het gebruik van olie kan worden gemaximaliseerd via online monitoringoring Dit resulteert in minder verspilling, wat goed is voor het milieu.

Rheonics'Oplossingen voor kwaliteitscontrole en borging van raffinaderijprocessen

Geautomatiseerde, realtime in-line viscositeitsmeting is van cruciaal belang voor de controle van de olieconditieoring. Rheonics biedt de volgende oplossingen, gebaseerd op een gebalanceerde torsieresonator, voor procescontrole en optimalisatie in de realtime monitoring van de motorolieconditieoring:

- In lijn viscositeit afmetingen: Rheonics'SRV is een is een breed bereik, in-line viscositeitsmeetapparaat met ingebouwde vloeistoftemperatuurmeting en is in staat om viscositeitsveranderingen in elke processtroom in realtime te detecteren.

- In lijn Viscositeit en dichtheid afmetingen: Rheonics'SRD is een in-line simultaan meetinstrument voor dichtheid en viscositeit met ingebouwde vloeistoftemperatuurmeting. Als dichtheidsmeting belangrijk is voor uw activiteiten, is SRD de beste sensor om aan uw behoeften te voldoen, met operationele mogelijkheden die vergelijkbaar zijn met de SRV, samen met nauwkeurige dichtheidsmetingen.

Continue mengprocessen vereisen dat “on-spec” materiaal zo snel mogelijk wordt gemaakt. Rheonics' in-line mengoplossing verzekert een constant product volgens de specificatie met optimaal apparatuurgebruik en minimale interactie met de operator. Hierdoor kunt u op maximale snelheid werken met automatische aanpassingen en dat verkort de mengtijden zonder dat dit ten koste gaat van de kwaliteit.

Geautomatiseerde in-line viscositeitsmeting via SRV of een SRD elimineert de variaties in het nemen van monsters en laboratoriumtechnieken die worden gebruikt voor viscositeitsmeting door de traditionele methoden. De sensor is in-line geplaatst zodat deze continu de smeermiddelviscositeit (en dichtheid in geval van SRD) meet. Beide sensoren hebben een compacte vormfactor voor eenvoudige OEM- en retrofit-installatie. Ze vereisen geen onderhoud of herconfiguraties. Beide sensoren bieden nauwkeurige, herhaalbare resultaten, ongeacht hoe of waar ze zijn gemonteerd, zonder dat er speciale kamers, rubberen afdichtingen of mechanische bescherming nodig zijn. SRV en SRD gebruiken geen verbruiksartikelen en zijn uiterst eenvoudig te bedienen.

Belangrijkste kenmerken van SRV & SRD:

- De menugestuurde elektronische bedieningselementen zijn krachtig en gebruiksvriendelijk.

- Ingebouwde temperatuurmonitororing met behulp van een PT1000 RTD met hoge nauwkeurigheid.

- Meerdere uitgangssignalen – geeft temperatuur en . weer temperatuurgecompenseerde viscositeit

- Automatische viscositeitsregeling – de sensoren zijn vooraf ingesteld maar

- Data logging – datum- en tijdcode worden automatisch gelogd, waardoor een audittrail wordt gecreëerd en de prestatie- en kwaliteitstrendmeting wordt vereenvoudigd.

- Beveiliging en waarschuwingen – ontworpen om ongeoorloofde wijzigingen te voorkomen en een alarm te laten afgaan wanneer instelpunten worden bereikt, zodat operators snel actie kunnen ondernemen.

- Geheugeninstellingen snel wijzigen – voor proceslijnen die meer dan één vloeistof gebruiken, vereenvoudigt deze functie het wijzigen van instellingen.

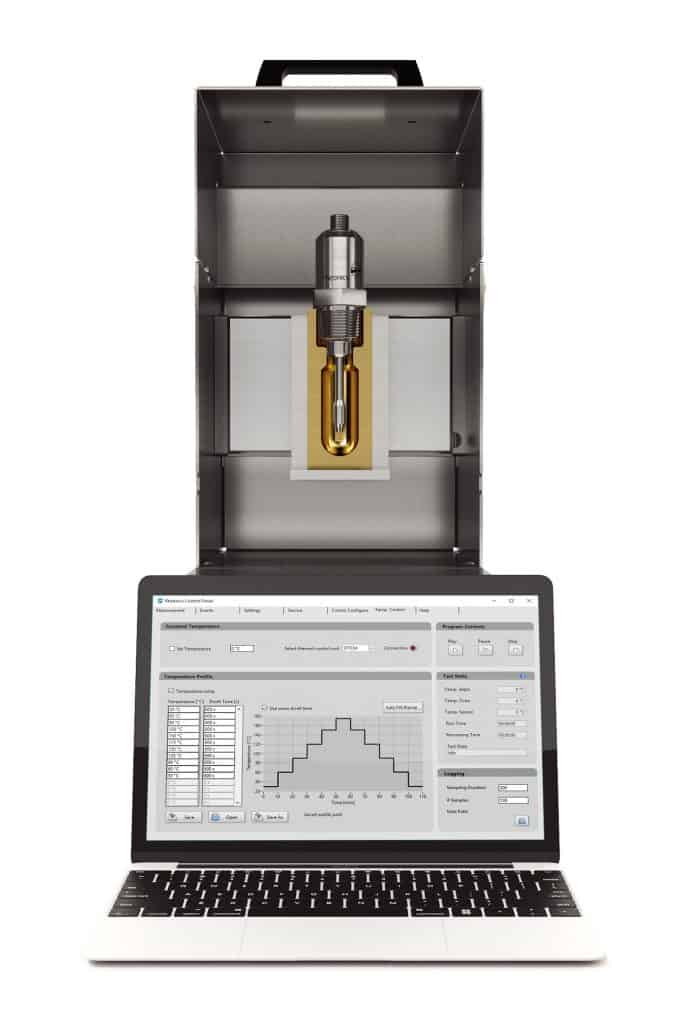

Ondersteuning van formuleringsingenieurs in de Labs

Ook al is de SRV-sensor gebouwd om volledige kwaliteitscontrole van gemengd smeermiddel in de productie te garanderen. Dezelfde sensor wordt ook in het laboratorium gebruikt voor formuleringsonderzoek. Rheonics stand-alone thermische modules worden door formuleringsingenieurs gebruikt om snel nieuwe monsters te testen over het volledige thermische werkingsbereik. STCM is gebouwd om specifiek te werken met SRV en SRD. De apparatuur heeft dezelfde afmetingen als een klein koffiezetapparaat en is voorzien van solid-state verwarming en koeling om het volledige operationele bereik te bereiken.

Het onderliggende principe is mogelijk te gebruiken als een carrouselgebaseerd geautomatiseerd bemonsterings- en testsysteem. Een belangrijk voordeel van het gebruik van de SRV voor formuleringsonderzoek is dat dezelfde sensor vervolgens wordt geïnstalleerd op de inkomende grondstofcontrole, proeffabrieken en uiteindelijke productielijnen, zodat er geen discrepantie is in het meetsysteem dat wordt gebruikt in het volledige smeersysteem.

Rheonics' Voordeel

Compacte vormfactor, geen bewegende delen en vereisen geen onderhoud

Rheonics' SRV en SRD hebben een zeer kleine vormfactor voor eenvoudige OEM- en retrofit-installatie. Ze maken een eenvoudige integratie in elke processtroom mogelijk. Ze zijn gemakkelijk schoon te maken en vereisen geen onderhoud of herconfiguratie. Ze hebben een kleine footprint waardoor inline-installatie in elke proceslijn mogelijk is, waardoor extra ruimte of adaptervereisten worden vermeden.

Hoge stabiliteit en ongevoelig voor montageomstandigheden: elke configuratie mogelijk

Rheonics SRV en SRD maken gebruik van een unieke gepatenteerde coaxiale resonator, waarbij twee uiteinden van de sensoren in tegengestelde richtingen draaien, waardoor reactiekoppels op hun montage worden geëlimineerd en ze dus volledig ongevoelig worden voor montageomstandigheden en stroomsnelheden. Het sensorelement zit direct in de vloeistof, zonder speciale vereisten voor behuizing of beschermende kooi.

Direct nauwkeurige uitlezingen van de productiekwaliteit - Compleet systeemoverzicht en voorspellende controle

Rheonics' RheoPulse software is krachtig, intuïtief en gemakkelijk te gebruiken. Real-time procesvloeistof kan worden gecontroleerd op de geïntegreerde IPC of een externe computer. Meerdere sensoren verspreid over de fabriek worden beheerd vanuit één dashboard. Geen effect van drukpulsatie door pompen op sensorwerking of meetnauwkeurigheid. Geen effect van trillingen.

Inline metingen, geen bypass-lijn nodig

Installeer de sensor direct in uw processtroom om realtime viscositeits- (en densiteits-) metingen uit te voeren. Er is geen bypass-lijn nodig: de sensor kan in-line worden ondergedompeld; debiet en trillingen hebben geen invloed op de meetstabiliteit en nauwkeurigheid.

Eenvoudige installatie en geen herconfiguraties / herkalibraties nodig - geen onderhoud / stilstandtijden

In het onwaarschijnlijke geval van een beschadigde sensor dient u de sensoren te vervangen zonder de elektronica te vervangen of opnieuw te programmeren. Drop-in vervangingen voor zowel sensor als elektronica zonder enige firmware-updates of kalibratiewijzigingen. Eenvoudige montage. Verkrijgbaar met standaard en maatwerk procesaansluitingen zoals NPT, Tri-Clamp, DIN 11851, Flens, Varinline en andere sanitaire en hygiënische aansluitingen. Geen speciale kamers. Gemakkelijk te verwijderen voor reiniging of inspectie. SRV is ook verkrijgbaar met DIN11851 en tri-clamp aansluiting voor eenvoudige montage en demontage. SRV-sondes zijn hermetisch afgesloten voor Clean-in-place (CIP) en ondersteunen hogedrukreiniging met IP69K M12-connectoren.

Rheonics instrumenten hebben roestvrijstalen sondes en zijn optioneel voorzien van beschermende coatings voor speciale situaties.

Laag energieverbruik

24V DC voeding met minder dan 0.1 A stroomopname tijdens normaal gebruik.

Snelle reactietijd en temperatuur gecompenseerde viscositeit

Ultrasnelle en robuuste elektronica, gecombineerd met uitgebreide computermodellen, zorgen ervoor Rheonics apparaten een van de snelste, veelzijdige en meest nauwkeurige in de branche. SRV en SRD geven elke seconde realtime, nauwkeurige metingen van de viscositeit (en dichtheid voor SRD) en worden niet beïnvloed door variaties in de stroomsnelheid!

Brede operationele mogelijkheden

Rheonics'instrumenten zijn gebouwd om metingen te doen in de meest uitdagende omstandigheden.

- Drukbereik tot 5000 psi

- Temperatuurbereik van -40 tot 200 ° C

SRV heeft het breedste operationele bereik in de markt voor inline procesviscositeitsmeters:

- Viscositeitsbereik: 0.5 cP tot 50,000 cP

SRD: Enkel instrument, drievoudige functie – Viscositeit, temperatuur en dichtheid

Rheonics'SRD is een uniek product dat drie verschillende instrumenten voor viscositeits-, dichtheids- en temperatuurmetingen vervangt. Het elimineert de moeilijkheid van het naast elkaar plaatsen van drie verschillende instrumenten en levert extreem nauwkeurige en herhaalbare metingen onder de zwaarste omstandigheden.

- Viscositeitsbereik: 0.5 cP tot 3,000 cP

- Dichtheidsbereik: 0 tot 4 g/cc (0 tot 4000 kg/m3)

Verkrijg nauwkeurige informatie over de smeermiddelkwaliteit door directe metingen, verlaag de kosten en verhoog de productiviteit

Integreer een SRV/SRD in de proceslijn om smeermiddelverversingsintervallen optimaal te plannen en aanzienlijke kostenbesparingen te realiseren. Vergeleken met de indirecte benadering van het gebruik van algoritmen om de werkelijke toestand te voorspellen, zouden metingen van de smeermiddelviscositeit een echt fysiek beeld van de smering opleveren, waardoor mogelijke naderende lager-/motorstoringen of abnormale toestanden kunnen worden gedetecteerd. En uiteindelijk draagt het bij aan een beter resultaat en een beter milieu!

Clean in place (CIP)

SRV (en SRD) zijn zelfreinigende sensoren - het gebruik van de in-line vloeistof om de sensor te reinigen terwijl deze metingen uitvoert, vermindert ongepland onderhoud. Elk klein residu wordt gedetecteerd door de sensor, zodat de operator kan beslissen wanneer de lijn voor het doel schoon is. Als alternatief verstrekken deze sensoren informatie aan het geautomatiseerde reinigingssysteem om volledige en herhaalbare reiniging tussen productieruns te garanderen.

Superieur sensorontwerp en -technologie

Geavanceerde, gepatenteerde elektronica van de derde generatie drijft deze sensoren aan en evalueert hun reactie. SRV en SRD zijn verkrijgbaar met industriestandaard procesaansluitingen zoals ¾” NPT en 3” Tri-clamp waardoor operators een bestaande temperatuursensor in hun proceslijn kunnen vervangen door SRV/SRD, wat zeer waardevolle en bruikbare procesvloeistofinformatie oplevert, zoals viscositeit, naast een nauwkeurige temperatuurmeting met behulp van een ingebouwde Pt1000 (DIN EN 60751 klasse AA, A, B beschikbaar) .

Elektronica gebouwd om aan uw behoeften te voldoen

De sensorelektronica is verkrijgbaar in zowel een transmitterbehuizing als een DIN-railmontage met kleine vormfactor en maakt eenvoudige integratie in procespijpleidingen en in apparatuurkasten van machines mogelijk.

Beheren blending efficiënter, verlaag de kosten en verhoog de productiviteit

Integreer een SRV in de proceslijn en zorg voor consistentie door de jaren heen. SRV bewaakt en controleert constant de viscositeit (en dichtheid in het geval van SRD) en activeert adaptief kleppen voor het doseren van de mengselbestanddelen. Optimaliseer het proces met een SRV en ervaar minder uitval, lager energieverbruik, minder niet-naleving en besparing op materiaalkosten. En uiteindelijk draagt het bij aan een beter bedrijfsresultaat en een beter milieu!

Superieur sensorontwerp en -technologie

Geavanceerde, gepatenteerde elektronica is het brein van deze sensoren. SRV en SRD zijn verkrijgbaar met industriestandaard procesaansluitingen zoals ¾” NPT, DIN 11851, flens en Tri-clamp waardoor operators een bestaande temperatuursensor in hun proceslijn kunnen vervangen door SRV/SRD, wat zeer waardevolle en bruikbare procesvloeistofinformatie oplevert, zoals viscositeit, naast een nauwkeurige temperatuurmeting met behulp van een ingebouwde Pt1000 (DIN EN 60751 klasse AA, A, B beschikbaar) .

Elektronica gebouwd om aan uw behoeften te voldoen

De sensorelektronica is verkrijgbaar in zowel een transmitterbehuizing als een kleine DIN-railmontage en maakt eenvoudige integratie in proceslijnen en in apparatuurkasten van machines mogelijk.

Eenvoudig te integreren

Meerdere analoge en digitale communicatiemethoden die in de sensorelektronica zijn geïmplementeerd, maken het aansluiten op industriële PLC- en besturingssystemen eenvoudig en eenvoudig.

Analoge en digitale communicatie-opties

Optionele digitale communicatie-opties

ATEX- en IECEx-naleving

Rheonics biedt intrinsiek veilige sensoren gecertificeerd door ATEX en IECEx voor gebruik in gevaarlijke omgevingen. Deze sensoren voldoen aan de essentiële gezondheids- en veiligheidseisen met betrekking tot het ontwerp en de constructie van apparatuur en beveiligingssystemen bedoeld voor gebruik in potentieel explosieve atmosferen.

De intrinsiek veilige en explosieveilige certificeringen van Rheonics maakt het ook mogelijk om een bestaande sensor aan te passen, waardoor onze klanten de tijd en kosten kunnen vermijden die gepaard gaan met het identificeren en testen van een alternatief. Er kunnen op maat gemaakte sensoren worden geleverd voor toepassingen waarbij één tot duizenden eenheden nodig zijn; met doorlooptijden van weken versus maanden.

Rheonics SRV & SRD zijn beide ATEX- en IECEx-gecertificeerd.

Implementatie

Installeer de sensor rechtstreeks in uw processtroom om realtime viscositeits- en dichtheidsmetingen uit te voeren. Er is geen bypass-leiding nodig: de sensor kan in-line worden ondergedompeld; debiet en trillingen hebben geen invloed op de meetstabiliteit en nauwkeurigheid. Optimaliseer de mengprestaties door herhaalde, opeenvolgende en consistente tests op de vloeistof uit te voeren.

In-line kwaliteitscontrolelocaties

- in tanks

- In de verbindingsleidingen tussen verschillende verwerkingscontainers

Instrumenten / sensoren

SRV Viscometer OF een SRD voor extra dichtheid

Rheonics Instrumentselectie

Rheonics ontwerpt, produceert en verkoopt innovatieve vloeistofdetectie en -monitoringoring systemen. Precisie gebouwd in Zwitserland, Rheonics'in-line viscometers en dichtheidsmeters hebben de gevoeligheid die vereist wordt door de toepassing en de betrouwbaarheid die nodig is om te overleven in een zware werkomgeving. Stabiele resultaten – zelfs onder ongunstige stromingsomstandigheden. Geen effect van drukval of stroomsnelheid. Het is evenzeer geschikt voor kwaliteitscontrolemetingen in het laboratorium. U hoeft geen enkel onderdeel of parameter te wijzigen om over het volledige bereik te meten.

Voorgestelde product (en) voor de toepassing

- Breed viscositeitsbereik - bewaak het volledige proces

- Herhaalbare metingen in zowel Newtoniaanse als niet-Newtoniaanse vloeistoffen, eenfase en meerfase vloeistoffen

- Hermetisch afgesloten, alle roestvrijstalen 316L-bevochtigde onderdelen

- Ingebouwde vloeistoftemperatuurmeting

- Compacte vormfactor voor eenvoudige installatie in bestaande proceslijnen

- Eenvoudig schoon te maken, geen onderhoud of herconfiguraties nodig

- Eén instrument voor meting van procesdichtheid, viscositeit en temperatuur

- Herhaalbare metingen in zowel Newtoniaanse als niet-Newtoniaanse vloeistoffen, eenfase en meerfase vloeistoffen

- Geheel metalen (316L roestvrij staal) constructie

- Ingebouwde vloeistoftemperatuurmeting

- Compacte vormfactor voor eenvoudige installatie in bestaande leidingen

- Eenvoudig schoon te maken, geen onderhoud of herconfiguraties nodig