Zuiveringsinstallaties worden geconfronteerd met de uitdaging van strengere regelgeving en hogere normen voor de kwaliteit van het afgewerkte water. Nieuwe ontwikkelingen op het gebied van controlestrategieën en instrumentontwerp hebben een aantal van de eerdere beperkingen van monit overwonnenoring en het controleren van het coagulatieproces. Een online vlokanalysator biedt waardevolle informatie over de dynamiek van deeltjesaggregatie na coagulatie.

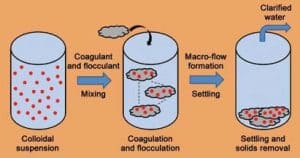

Het optimaliseren van de coagulatie zal een vlok vormen die groot is en gemakkelijk bezinkt. Fractale analyse heeft gesuggereerd dat diffusie en botsing van colloïdale deeltjes deeltjesaggregatie beperken. Een goede menging is dus een belangrijke factor die de vlokvorming beïnvloedt.

Aanvraag

Coagulatie is een essentieel proces voor het verwijderen van gesuspendeerd en colloïdaal materiaal uit water en afvalwater. Inline flocculatie is een veelbelovende techniek voor de ontwatering en sanering van oliezandresiduen.

- Afvalwater uit de industrie reinigen en recyclen voor verder gebruik

- Om het gebruik van vers/drinkwater in industrieën te verminderen

- Om de uitgaven voor waterinkoop te verminderen

- Om te voldoen aan de normen voor emissie of lozing van milieuverontreinigende stoffen uit verschillende industrieën die door de regering zijn vastgesteld en om hoge boetes te vermijden

- Om het milieu te beschermen tegen vervuiling en bij te dragen aan duurzame ontwikkeling

Wat is flocculatie?

Flocculatie is een waterbehandelingsproces waarbij vaste stoffen grotere clusters of vlokken vormen die uit het water moeten worden verwijderd. Dit proces kan spontaan gebeuren, of met behulp van chemische middelen. Het is een veelgebruikte methode voor de behandeling van regenwater, de behandeling van afvalwater en voor de zuivering van drinkwater. Een van de vereisten voor behandeld water dat afvalwaterinstallaties verlaat, is de verwijdering van zwevende stoffen. Kleine vaste deeltjes beïnvloeden de kleur van het water en voeren onzuiverheden naar onze natuurlijke waterbronnen zoals rivieren en de oceaan.

Coagulatie en flocculatie van een colloïdale suspensie na toevoeging van een coagulant-flocculant systeem na mengen met aansluitend bezinken van het vlokkennetwerk

Wat zijn flocculanten?

Vlokmiddelen zijn verbindingen die de agglomeratie van kleine deeltjes in een oplossing stimuleren, waardoor een vlok ontstaat, die vervolgens naar boven drijft (flotatie) of naar de bodem zinkt (sedimentatie). Bovendien kan dit dan gemakkelijker aan de vloeistof worden onttrokken. Anorganische en organische vlokmiddelen zijn verkrijgbaar in verschillende ladingen, molecuulgewichten, ladingsdichtheden en morfologieën.

Gevolgen van verkeerde concentratie van het afvalwater

Zuiveringsinstallaties worden geconfronteerd met de uitdaging van strengere regelgeving en hogere normen voor de kwaliteit van het afgewerkte water.

Zonder de juiste concentratie zijn er:

- kans op catastrofale mislukking

- geblokkeerde zuiveringsinstallatie (riolering)

- bevroren leidingen, barsten

- onjuiste waterbehandeling

- onjuist behandeld water wordt geloosd, wat leidt tot hoge boetes

Nieuwe ontwikkelingen op het gebied van controlestrategieën en instrumentontwerp hebben een aantal van de eerdere beperkingen van monit overwonnenoring en het controleren van het coagulatieproces. Een online vlokanalysator biedt waardevolle informatie over de dynamiek van deeltjesaggregatie na coagulatie.

Het optimaliseren van de coagulatie zal een vlok vormen die groot is en gemakkelijk bezinkt. Fractale analyse heeft gesuggereerd dat diffusie en botsing van colloïdale deeltjes deeltjesaggregatie beperken. Een goede menging is dus een belangrijke factor die de vlokvorming beïnvloedt.

Industrieën:

Energiecentrale, Staal, Raffinaderijen, Mijnbouw, Voedsel, Suiker, Distilleerderij, Elektronica, Meststoffen, Chemicaliën, Textiel, Papier & Pulp, Cement, Horeca, Commercieel, Residentieel

toepassingen:

- Verduidelijking van ruw water

- Kleur verwijderen

- Slib ontwatering

- Ont-oliën

- Industriële procestoepassingen

Om ervoor te zorgen dat afvalverwerkingsfaciliteiten aan strengere regelgeving voldoen en veilig en efficiënt kunnen werken, moet monitoring en besturingssystemen met de volgende kenmerken zijn vereist:

- Kan flexibel omgaan met veranderingen in de regelgeving op het gebied van monitoring onderwerpen en grenswaarden

- Monitoring en controlepunten kunnen eenvoudig bij elke processtap worden toegevoegd

- De monitoring Het controlesysteem kan in realtime omgaan met noodsituaties, zoals de lozing van giftig afvalwater in een rivier op een afgelegen locatie.

- Naadloze integratie met een gecentraliseerde monitororing en controlesysteem, waardoor integratie van nuts- en productieprocessen mogelijk wordt

- Kan lange tijd met hoge betrouwbaarheid en stabiliteit werken;

Polyelektrolyten - de flocculatiemiddelen

Polyelektrolyten zijn chemische vlokmiddelen die worden gebruikt bij waterbehandeling; ze werken voornamelijk in de coagulatie-flocculatiefase en in de conditionering/verdikking van de sliblijn. Polyelektrolyten tonen veel toepassingen in velden, zoals in waterbehandeling als uitvlokkingsmiddelen, in keramische slurries als dispergeermiddelen en in betonmengsels als superweekmakers.

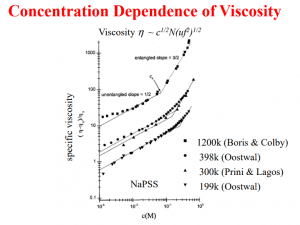

Polyelektrolyten zijn organische polymeren met een lange keten die vaak een molecuulgewicht van meer dan een miljoen hebben en van natuurlijke of synthetische oorsprong zijn. De term "polyelektrolyt" werd geïntroduceerd om die polymeren te omvatten die, door een of ander ionenproducerend mechanisme, kunnen worden omgezet in een polymeermolecuul met elektrische ladingen over de hele lengte. De elektrische ladingen ontstaan door de aanwezigheid van ioniseerbare functionele groepen langs de polymeerketen. Polyelektrolyten zijn daarom polymere elektrolyten, dwz met kenmerken van zowel polymeren als elektrolyten.

Commerciële polyelektrolyten die worden gebruikt bij de aggregatie van zwevende stoffen zijn oplosbaar in water. Ze kunnen voorkomen in korrelvorm, in de vorm van poeder of als zeer viskeuze vloeistoffen. Alle bestaande polyelektrolyten hebben de neiging om af te breken wanneer ze gedurende een bepaalde periode worden bewaard. Voor een bepaald product wordt een dergelijke periode meestal aangegeven door de fabrikant. In het algemeen geldt dat hoe verdunder een polyelektrolytoplossing is, des te sneller de afbraak, wat waarschijnlijk gepaard gaat met het opbreken van de lange ketens, wat resulteert in een afnemende viscositeit.

Mate van gebruik van polyelektrolyten

Het gebruik en het belang van polyelektrolyten neemt snel toe. Het aantal fabrikanten dat deze materialen produceert, neemt eveneens toe. Synthetische polyelektrolyten hebben aanzienlijke toepassingen gevonden in de volgende brede gebieden:

- Procesindustrieën

- Industriële afvalwaterzuivering

- Water behandeling

- Huishoudelijke afvalwaterzuivering

In de handel verkrijgbare polyelektrolyten omvatten polydimethylammoniumchloride (PolyDADMAC), polyacrylzuur (PAA) en polystyreensulfonaat. Commerciële kwaliteiten polyelektrolyten (PAA's) zijn verkrijgbaar bij Dow Chemical (Duramax, Tamol, Romax, Dowex), Rohm and Haas (Acusol, Acumer), BASF (Dispex®, Magnafloc®) en Arkema (Rheoslove, Terrablend). Specifieke toepassingen van polyelektrolyten in procesindustrieën zijn onder meer het ophelderen van ruwe suikersap in de suikerindustrie; scheiding van gips van fosforzuur in een nat proces; afwikkeling verbetering in kolen-wasmachine operatie; het verhogen van de capaciteit van het verdikkingsmiddel bij de vervaardiging van cement in nat proces; scheiding van klei-onzuiverheden uit hete boraxstromen; verbetering van de kwaliteit van metaalafzetting bij de elektrolytische raffinage of elektrowinning van koper en zink; verbetering van de indikkingsoperaties bij de verwerking van uranium, enzovoort. Polyelektrolyten kunnen ook worden gebruikt voor de behandeling van industrieel afvalwater. De strijd tegen riviervervuiling wordt steeds intenser en industrieën hebben alle hulp nodig die ze kunnen krijgen. Polyelektrolyten worden een steeds belangrijkere factor bij het oplossen van deze vervuilingsproblemen. In de toekomst zullen polyelektrolyten een grotere impact hebben op de industriële afvalwaterzuivering dan op de gemeentelijke afvalwaterzuivering. Dit kan te wijten zijn aan het feit dat industriële afvalwaterzuiveringsinstallaties niet aan dezelfde beperkingen onderworpen zijn als gemeentelijke afvalwaterzuiveringsinstallaties. Als zodanig kunnen ontwerpers van industriële afvalverwerkingsinstallaties zich meer richten op het verlagen van de totale kosten van de verwerkingsinstallatie dan op de vraag of deze besparingen het gevolg zijn van kapitaalinvesteringen of bedrijfskosten.

Bereidings- en doseersystemen

Polyacrylamiden zijn polymeren met een zeer hoog molecuulgewicht die als vlokmiddelen worden gebruikt. Deze polymeren zijn voornamelijk verkrijgbaar als poeder of emulsie. Ze kunnen anionisch of kationisch zijn. Het belangrijkste nadeel van uitvlokking met polymeren is het zeer kleine uitvlokkingsvenster, waardoor het risico bestaat dat deeltjes opnieuw worden gesuspendeerd met weinig doseringsverhogingen.

Sommige van deze producten bestaan in de vorm van zeer viskeuze oplossingen (5,000 tot 10,000 centipoise) die kunnen worden verpompt zoals geleverd met secundaire verdunning bij de levering van de voedingspomp.

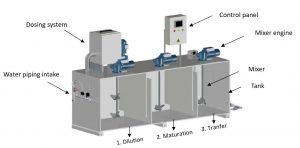

Het voorbereidingsproces is gebaseerd op drie fasen: oplossen, rijping en overdracht.

- Ontbinding. Het polymeer wordt bevochtigd en opgelost door langzaam te roeren, wat de homogenisering van de oplossing bevordert.

- De oplossing wordt continu en langzaam geroerd.

- De niveausondes werken zo dat de oplossing automatisch aan de nestbehandeling kan worden gedoseerd.

Met automatisering kan de klant handmatige interventies vermijden, evenals fouten bij het doseren van het product. Deze apparatuur slaagt erin om de polyelektrolyten in poedervorm in de oplossing te integreren om een correcte verspreiding en prestatie ervan binnen het waterbehandelingsproces te verkrijgen.

Polyelektrolytoplossingen zijn extreem stroperig en vaak zijn slechts zeer kleine doses nodig. Het is daarom essentieel dat er voldoende turbulentie is op het doseerpunt om een snelle en grondige vermenging van de kleine hoeveelheid reagens met de hoofdwaterstroom te garanderen. Verdunde polyelektrolytoplossingen zijn gemakkelijker in de stroom te dispergeren dan geconcentreerde oplossingen, maar er moet een evenwicht worden gevonden, anders zal het toegevoegde volume polyelektrolytoplossing een significant deel van de stroom uitmaken.

Automatische voorbereidingseenheid: https://www.keiken-engineering.com/en/polyelectrolyte-preparation-equipment/

Automatische voorbereidingseenheid (Ref: Keiken Engineering)

In-line verdunning

Om de effectiviteit van het polymeer te garanderen, zal het bijna altijd nodig zijn om de bereide oplossing te verdunnen om een uniforme verspreiding: van het polymeer door het water of eerder gecoaguleerd slib; daarom zal deze verdunning afhangen van de viscositeit van het polymeer en het slib en van de mengenergie die op het systeem wordt toegepast. Bijgevolg zijn de volgende streefverdunningsniveaus van toepassing:

- 5 tot 1 g · L-1bij slibbehandeling;

- 02 tot 0.1 g · L-1ter verduidelijking.

Deze in-line verdunning wordt uitgevoerd op de afgifte van de doseerpomp. Deze oplossing wordt naar de afvalwaterzuiveringsinstallatie gepompt, de oplossing wordt gebruikt om de vaste stoffen in het afvalwater te bezinken/coaguleren. Wanneer de polyelektrolytconcentratie verkeerd is, kan afvalwater vrijkomen dat tot boetes kan leiden.

Er zijn tests op laboratoriumschaal en laboratoriummethoden om de concentratie te bepalen:

- Giettest

- Zwaartekrachtdrainagetest

- Chopper-test

Deze methoden zijn echter offline en omslachtig. Ze vereisen dat operators een vloeistofmonster verzamelen, deze afzonderlijk analyseren en vervolgens procesbeslissingen nemen. Ter vergelijking: inline-apparaten die de mixeigenschappen kunnen weergeven en automatisch gecorrigeerde doses kunnen maken, zouden veel efficiënter en productiever zijn en het algehele polymeerverbruik verminderen door exacte dosering.

Polymeervoorbereidingssystemen (Ref: PolySys CSL door Kozegho)

Viscositeit – indicator van de efficiëntie van polymeeroplossingen

Polymeer komt in drie verschillende vormen - droog, oplossing (Mannich) en emulsiepolymeer. De meeste polymeren die in de afvalwaterindustrie worden gebruikt, zijn gebaseerd op acrylamide en worden vaak PAAM (polyacrylamide) genoemd.

Emulsiepolymeren die worden gebruikt voor scheidingsprocessen van vaste stoffen zijn gehydrolyseerd, hebben een hoog molecuulgewicht en hebben een zeer hoge viscositeit. Een van de belangrijkste kenmerken van emulsiepolymeren is hun vloeibaarheid en polymeergels ter grootte van een micrometer die operators in staat stellen om in-line polymeermix-/toevoersystemen te gebruiken. Ze bestaan uit polymeergels geëmulgeerd in 30% koolwaterstofolie. Afhankelijk van het gehalte aan water in de polymeergels, varieert het actieve polymeer in emulsiepolymeer van 20% tot 55%. Daarom kosten emulsiepolymeren per pond meer dan droog polymeer. Het polymeer zoals afgeleverd op een locatie is "netjes" en omvat water, olie, oppervlakteactieve stoffen en actief polymeer. Het actieve gehalte is echter het deel van de emulsie dat de vaste stoffen daadwerkelijk conditioneert in stroomafwaartse processen en het is het actieve gehalte waarmee rekening moet worden gehouden bij het beoordelen van geschikte polymeerdoses voor systemen voor het verwerken van vaste stoffen. Emulsiepolymeren kunnen worden geleverd in kleine vaten van 55 gallon, bakken van 270 gallon of tankladingen van 4000 tot 5000 gallon.

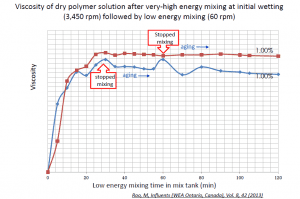

Het concept van tweetrapsmenging is goed ingeburgerd in het polymeeraanmaakproces.

- Eerste fase: Mengen met zeer hoge energie in de eerste bevochtigingsfase om "fisheye" -vorming te voorkomen

- Tweede fase: mengen met lage energie om de beschadiging van de polymeermoleculen tot een minimum te beperken wanneer ze uit de polymeergels/deeltjes "afrollen". Voor de tweede trap is een veel langere verblijftijd nodig dan voor de eerste trap.

Hoeveelheid wrijving zoals gemeten door de kracht die weerstand biedt aan een stroming waarin parallelle lagen een eenheidssnelheid hebben ten opzichte van elkaar. Het gegevensblad van de leverancier van polymeren biedt een startpunt voor de viscositeitskritieke factor voor de efficiëntie van polymeren.

Viscositeit versus mengtijd bij de bereiding van polyelektrolyt (Ref: https://www.wef.org/globalassets/assets-wef/3—resources/online-education/webcasts/presentation-handouts/25june20-final-deck-handouts.pdf)

Concentratieafhankelijkheid van viscositeit (Ref: http://boulderschool.yale.edu/sites/default/files/files/Polyelectrolytes_Lecture_3.pdf )

Rheonics'oplossingen voor polyelektrolytdoseringssystemen in de afvalwaterzuivering

Geautomatiseerde in-line viscositeitsmeting en -controle is van cruciaal belang om de viscositeit tijdens het productieproces te beheersen en ervoor te zorgen dat kritische kenmerken volledig voldoen aan de vereisten voor meerdere batches, zonder afhankelijk te hoeven zijn van offline meetmethoden en monsternemingstechnieken. Rheonics biedt de volgende oplossingen voor procesbeheersing en optimalisatie,

Viscositeits- en dichtheidsmeters

- In lijn viscositeit afmetingen: Rheonics' SRV is a is een in-line viscositeitsmeetapparaat met een groot bereik dat in realtime viscositeitsveranderingen binnen elke processtroom kan detecteren.

- In lijn Viscositeit en dichtheid afmetingen: Rheonics' SRD is een in-line meetinstrument voor gelijktijdige dichtheid en viscositeit. Als dichtheidsmeting belangrijk is voor uw activiteiten, is SRD de beste sensor om aan uw behoeften te voldoen, met operationele mogelijkheden die vergelijkbaar zijn met de SRV, samen met nauwkeurige dichtheidsmetingen.

Geïntegreerd, gebruiksklaar kwaliteit management

Rheonics biedt een geïntegreerde turn-key oplossing voor kwaliteitsmanagement bestaande uit:

- In lijn viscositeit afmetingen: Rheonics'SRV - een breed assortiment, in-line viscositeitsmeetapparaat met ingebouwde vloeistoftemperatuurmeting

- Rheonics Procesmonitor: een gevorderde voorspellende volgcontroller om variaties van procescondities in realtime te bewaken en te controleren

- Rheonics RheoPulse Met automatisch dossing: Een autonoom systeem van niveau 4 dat geen compromis garandeert met de ingestelde viscositeitsgrenzen en automatisch omloopkleppen of pompen activeert om mengselcomponenten adaptief te doseren

De SRV-sensor is in-line geplaatst en meet dus continu de viscositeit (en dichtheid in het geval van SRD). Waarschuwingen kunnen worden geconfigureerd om de operator op de hoogte te stellen van de nodige actie of het hele beheerproces kan volledig worden geautomatiseerd RPTC (Rheonics Voorspellende trackingcontroller). Het gebruik van een SRV in een productieproceslijn resulteert in een verbeterde productiviteit en winstmarges en zorgt voor conformiteit met de regelgeving. Rheonics sensoren hebben een compacte vormfactor voor eenvoudige OEM- en retrofit-installatie. Ze vereisen geen onderhoud of herconfiguraties. De sensoren bieden nauwkeurige, herhaalbare resultaten, ongeacht hoe of waar ze zijn gemonteerd, zonder dat er speciale kamers, rubberen afdichtingen of mechanische bescherming nodig zijn. Omdat ze geen verbruiksartikelen gebruiken en geen herkalibratie vereisen, zijn SRV en SRD uiterst eenvoudig te bedienen, wat resulteert in extreem lage bedrijfskosten gedurende de hele levensduur.

Als de procesomgeving eenmaal tot stand is gebracht, is er doorgaans weinig inspanning nodig om de integriteitsconsistentie van de systemen te behouden – operators kunnen vertrouwen op de strakke controle met Rheonics oplossing voor productiekwaliteitsbeheer.

Rheonics' Voordeel

Compacte vormfactor, geen bewegende delen en vereisen geen onderhoud

Rheonics' SRV en SRD hebben een zeer kleine vormfactor voor eenvoudige OEM- en retrofit-installatie. Ze maken een eenvoudige integratie in elke processtroom mogelijk. Ze zijn gemakkelijk schoon te maken en vereisen geen onderhoud of herconfiguratie. Ze hebben een kleine footprint waardoor inline-installatie in elke proceslijn mogelijk is, waardoor extra ruimte of adaptervereisten worden vermeden.

Hoge stabiliteit en ongevoelig voor montageomstandigheden: elke configuratie mogelijk

Rheonics SRV en SRD maken gebruik van een unieke gepatenteerde coaxiale resonator, waarbij twee uiteinden van de sensoren in tegengestelde richtingen draaien, waardoor reactiekoppels op hun montage worden geëlimineerd en ze dus volledig ongevoelig worden voor montageomstandigheden en stroomsnelheden. Het sensorelement zit direct in de vloeistof, zonder speciale vereisten voor behuizing of beschermende kooi.

Direct nauwkeurige uitlezingen van de productiekwaliteit - Compleet systeemoverzicht en voorspellende controle

Rheonics'software is krachtig, intuïtief en gemakkelijk te gebruiken. Realtime procesvloeistof kan worden gemonitord op de geïntegreerde IPC of een externe computer. Meerdere sensoren verspreid over de fabriek worden beheerd vanuit één dashboard. Geen effect van drukpulsatie door pompen op de werking van de sensor of de meetnauwkeurigheid. Geen effect van trillingen.

Inline metingen, geen bypass-lijn nodig

Installeer de sensor direct in uw processtroom om realtime viscositeits- (en densiteits-) metingen uit te voeren. Er is geen bypass-lijn nodig: de sensor kan in-line worden ondergedompeld; debiet en trillingen hebben geen invloed op de meetstabiliteit en nauwkeurigheid.

Eenvoudige installatie en geen herconfiguraties / herkalibraties nodig - geen onderhoud / stilstandtijden

In het onwaarschijnlijke geval van een beschadigde sensor dient u de sensoren te vervangen zonder de elektronica te vervangen of opnieuw te programmeren. Drop-in vervangingen voor zowel sensor als elektronica zonder enige firmware-updates of kalibratiewijzigingen. Eenvoudige montage. Verkrijgbaar met standaard en maatwerk procesaansluitingen zoals NPT, Tri-Clamp, DIN 11851, Flens, Varinline en andere sanitaire en hygiënische aansluitingen. Geen speciale kamers. Gemakkelijk te verwijderen voor reiniging of inspectie. SRV is ook verkrijgbaar met DIN11851 en tri-clamp aansluiting voor eenvoudige montage en demontage. SRV-sondes zijn hermetisch afgesloten voor Clean-in-place (CIP) en ondersteunen hogedrukreiniging met IP69K M12-connectoren.

Laag energieverbruik

24V DC voeding met minder dan 0.1 A stroomopname tijdens normaal gebruik.

Snelle reactietijd en temperatuur gecompenseerde viscositeit

Ultrasnelle en robuuste elektronica, gecombineerd met uitgebreide computermodellen, zorgen ervoor Rheonics apparaten een van de snelste, veelzijdige en meest nauwkeurige in de branche. SRV en SRD geven elke seconde realtime, nauwkeurige metingen van de viscositeit (en dichtheid voor SRD) en worden niet beïnvloed door variaties in de stroomsnelheid!

Brede operationele mogelijkheden

Rheonics'instrumenten zijn gebouwd om metingen te doen in de meest uitdagende omstandigheden.

SRV is verkrijgbaar met het breedste operationele assortiment op de markt voor inline procesviscometer:

- Drukbereik tot 5000 psi

- Temperatuurbereik van -40 tot 200 ° C

- Viscositeitsbereik: 0.5 cP tot 50,000 cP (en hoger)

SRD: één instrument, drievoudige functie - Viscositeit, temperatuur en dichtheid

Rheonics'SRD is een uniek product dat drie verschillende instrumenten voor viscositeits-, dichtheids- en temperatuurmetingen vervangt. Het elimineert de moeilijkheid van het naast elkaar plaatsen van drie verschillende instrumenten en levert extreem nauwkeurige en herhaalbare metingen onder de zwaarste omstandigheden.

Superieur sensorontwerp en -technologie

Geavanceerde, gepatenteerde elektronica is het brein van deze sensoren. SRV en SRD zijn verkrijgbaar met industriestandaard procesaansluitingen zoals ¾” NPT, DIN 11851, flens en Tri-clamp waardoor operators een bestaande temperatuursensor in hun proceslijn kunnen vervangen door SRV/SRD, wat zeer waardevolle en bruikbare procesvloeistofinformatie oplevert, zoals viscositeit, naast een nauwkeurige temperatuurmeting met behulp van een ingebouwde Pt1000 (DIN EN 60751 klasse AA, A, B beschikbaar) .

Elektronica gebouwd om aan uw behoeften te voldoen

De sensorelektronica is verkrijgbaar in zowel een transmitterbehuizing als een kleine DIN-railmontage en maakt eenvoudige integratie in proceslijnen en in apparatuurkasten van machines mogelijk.

Eenvoudig te integreren

Meerdere analoge en digitale communicatiemethoden die in de sensorelektronica zijn geïmplementeerd, maken het aansluiten op industriële PLC- en besturingssystemen eenvoudig en eenvoudig.

Analoge en digitale communicatie-opties

Optionele digitale communicatie-opties

ATEX- en IECEx-naleving

Rheonics biedt intrinsiek veilige sensoren gecertificeerd door ATEX en IECEx voor gebruik in gevaarlijke omgevingen. Deze sensoren voldoen aan de essentiële gezondheids- en veiligheidseisen met betrekking tot het ontwerp en de constructie van apparatuur en beveiligingssystemen bedoeld voor gebruik in potentieel explosieve atmosferen.

De intrinsiek veilige en explosieveilige certificeringen van Rheonics maakt het ook mogelijk om een bestaande sensor aan te passen, waardoor onze klanten de tijd en kosten kunnen vermijden die gepaard gaan met het identificeren en testen van een alternatief. Er kunnen op maat gemaakte sensoren worden geleverd voor toepassingen waarbij één tot duizenden eenheden nodig zijn; met doorlooptijden van weken versus maanden.

Rheonics SRV & SRD zijn beide ATEX- en IECEx-gecertificeerd.

Rheonics Instrumentselectie

Rheonics ontwerpt, produceert en verkoopt innovatieve vloeistofdetectie en -monitoringoring systemen. Precisie gebouwd in Zwitserland, Rheonics'in-line viscometers en dichtheidsmeters hebben de gevoeligheid die vereist wordt door de toepassing en de betrouwbaarheid die nodig is om te overleven in een zware werkomgeving. Stabiele resultaten – zelfs onder ongunstige stromingsomstandigheden. Geen effect van drukval of stroomsnelheid. Het is evenzeer geschikt voor kwaliteitscontrolemetingen in het laboratorium. U hoeft geen enkel onderdeel of parameter te wijzigen om over het volledige bereik te meten.

Voorgestelde product (en) voor de toepassing

- Breed viscositeitsbereik - bewaak het volledige proces

- Herhaalbare metingen in zowel Newtoniaanse als niet-Newtoniaanse vloeistoffen, eenfase en meerfase vloeistoffen

- Hermetisch afgesloten, alle roestvrijstalen 316L-bevochtigde onderdelen

- Ingebouwde vloeistoftemperatuurmeting

- Compacte vormfactor voor eenvoudige installatie in bestaande proceslijnen

- Eenvoudig schoon te maken, geen onderhoud of herconfiguraties nodig

- Eén instrument voor meting van procesdichtheid, viscositeit en temperatuur

- Herhaalbare metingen in zowel Newtoniaanse als niet-Newtoniaanse vloeistoffen, eenfase en meerfase vloeistoffen

- Geheel metalen (316L roestvrij staal) constructie

- Ingebouwde vloeistoftemperatuurmeting

- Compacte vormfactor voor eenvoudige installatie in bestaande leidingen

- Eenvoudig schoon te maken, geen onderhoud of herconfiguraties nodig