Belangrijkste voordelen van viscositeitsbeheer bij mengtoepassingen:

- Nauwkeurige en efficiënte menghandelingen – aanzienlijke besparingen op materiaalkosten en energie

- Naadloze productwisseling: behendigheid bij het omgaan met verschillende en nieuwe productvarianten en producthistorie

- Naleving van voorschriften

- CIP-systemen optimaliseren

Introductie

In veel productieprocessen is mengen een cruciale stap. Het heeft misschien geen strikte precisie-eisen, maar overmatig mengen verspilt nog steeds energie en tijd. In de meeste gevallen is het mengen echter veel nauwkeuriger. Bij te weinig mengen zijn verschillende componenten ongelijk verdeeld, terwijl te veel mengen het eindproduct kan veranderen.

Er is een aantal redenen waarom een reactor niet op volle capaciteit produceert. Over het algemeen moet het mengsysteem worden gecontroleerd als een van de eerste dingen die moet worden gecontroleerd, afhankelijk van de symptomen. Het agitatieproces is tenslotte een cruciaal onderdeel van het reactieproces en het is een van de technologieën die kan worden aangepast of geüpgraded om het hele proces te optimaliseren.

Er zijn meer factoren waarmee u rekening moet houden dan het roerwerk zelf bij het creëren van een unieke mengomgeving, waaronder roerbladen, keerschotten, mechanische afdichtingen, aandrijvingen en bedieningsprocedures (bladhoek, toerental, aantal lagen, enz.). Productkenmerken en temperatuurvereisten creëren een complex scala aan opties. Het is essentieel om al deze factoren in overweging te nemen bij het vaststellen of reconstrueren van de parameters van het proces.

Wat maakt mengprocessen complex?

Moeilijke producten en processen

Fysische eigenschappen van bepaalde producten maken ze moeilijk te mengen. Omdat die eigenschappen een product effectief of wenselijk kunnen maken, kan het product niet worden gemaakt met verschillende eigenschappen om het mengen gemakkelijker te maken.

Niet-Newtoniaans gedrag

Een bijzonder moeilijke eigenschap is de niet-Newtoniaanse viscositeit, een kenmerk van gewone alledaagse voorwerpen zoals producten voor persoonlijke verzorging, verf en voedsel. Viscositeit heeft als effect dat het weerstand biedt aan vloeistofbeweging, dus de beweging die wordt gecreëerd door een mixerwaaier in een viskeuze vloeistof kan uitsterven voordat deze de volledige inhoud van de tank verplaatst. Bij alle niet-Newtoniaanse vloeistoffen bestaat de mogelijkheid dat een deel van een tank onvermengd blijft vanwege onvoldoende vloeistofbeweging.

Niet-Newtons gedrag wordt over het algemeen duidelijk in vloeistoffen met viscositeiten hoger dan ongeveer 1,000 cP (1 Pa-sec). Op dat moment maakt alleen de viscositeit het mengen van de vloeistof moeilijker dan het mengen van laagviskeuze, waterachtige vloeistoffen. Kleine waaiers kunnen net een gat in de vloeistof boren, terwijl grote waaiers een hele batch kunnen verplaatsen. Een benadering voor het mengen van niet-Newtoniaanse en andere viskeuze vloeistoffen is het gebruik van grote waaiers of meerdere waaiers, zodat de vloeistof niet zo ver van de mixer hoeft te komen om andere delen van de tank te bereiken.

Niet-Newtoniaanse vloeistoffen vertonen afschuifafhankelijkheid - dwz de viscositeit verandert als de vloeistof door de mixer wordt afgeschoven (bewogen). Een vloeistof die een afname van de viscositeit ervaart wanneer deze wordt onderworpen aan afschuiving, wordt afschuifverdunning genoemd, terwijl een vloeistof die een toename van de viscositeit onder afschuiving ervaart, afschuifverdikking wordt genoemd. Afschuifinvloed op de schijnbare viscositeit is evenredig met de rotatiesnelheid.

Tijdonafhankelijke niet-Newtoniaanse vloeistoffen worden beïnvloed door de afschuifsnelheid die erop wordt toegepast. Tijdonafhankelijke, schuifverdunnende vloeistoffen worden vaak genoemd pseudokunststoffen, omdat ze zich gedragen als gesmolten polymeren. Afschuifverdikkende vloeistoffen worden soms dilaterende vloeistoffen, omdat veel slurries met een hoge concentratie zijn die op deeltjesniveau moeten uitzetten (dilateren) om te kunnen stromen.

Tijdsafhankelijke niet-Newtoniaanse vloeistoffen veranderen de schijnbare viscositeit niet alleen met de afschuifsnelheid, maar ook tijdens en na de toegepaste afschuiving. Tijdsafhankelijke, schuifverdunnende vloeistoffen worden beschreven als: thixotroop. Latexverf is een veel voorkomende thixotrope vloeistof. De verf wordt dunner wanneer deze tijdens het aanbrengen door de kwast of roller wordt geschoren. Hoewel de verf dun is, verspreidt deze zich gelijkmatig en verdwijnen de penseelstreken. Nadat de afschuiving van het applicatieproces is beëindigd, begint de verf weer dikker te worden, zodat deze niet langs de muur of van het geverfde item loopt. Dit thixotrope gedrag kan zelfs het mengen van latexverf ter voorbereiding op gebruik problematisch maken. Sommige tijdsafhankelijke, afschuifverdunnende vloeistoffen ervaren een permanente verlaging van de viscositeit, waardoor de mengtijd een belangrijke factor is bij het verkrijgen van de gewenste producteigenschappen. Tijdsafhankelijke, schuifverdikkende vloeistoffen worden reopectisch vloeistoffen. Drukinkt kan rheopectische eigenschappen vertonen.

Sommige moeilijkere niet-Newtonse vloeistoffen hebben visco-elastische of vloeispanningseigenschappen. EEN visco-elastische vloeistof gedraagt zich als brooddeeg of pizzadeeg als het terugkeert naar zijn oorspronkelijke staat. Als het deeg wordt gemengd of gekneed, kan het uitrekken en bewegen; wanneer de uitgeoefende kracht wordt verwijderd, heeft het deeg de neiging om (ten minste gedeeltelijk) terug te kruipen naar waar het was voordat het werd uitgerekt. Vanwege zowel de hoge viscositeit als het elastische gedrag is vaak speciale apparatuur nodig voor het mengen van visco-elastische materialen. Deegmengapparatuur heeft bijvoorbeeld meestal messen die het deeg uitrekken en vouwen of snijden (bijv. een peddel of deeghaak in een keukenmixer). Vloeistoffen met vloeispanning worden het gemakkelijkst geïdentificeerd door hun gelachtige eigenschappen en hun aanvankelijke weerstand tegen beweging. Enkele veel voorkomende vloeistoffen voor vloeispanning zijn ketchup, mayonaise, haargel en handlotion. Er moet een bepaalde minimale kracht worden uitgeoefend voordat een vloeistof met vloeispanning gaat stromen. Vloeistoffen met vloeispanning kunnen een holte van bewegende vloeistof rond de waaier vormen, waarbij stilstaande vloeistof het bewegende volume omgeeft.

Het mengen van niet-Newtoniaanse vloeistoffen kan dubbel gecompliceerd zijn wanneer het mengproces de niet-Newtoniaanse eigenschappen creëert. Een formuleringsproces kan bijvoorbeeld beginnen met een vloeistof met een lage viscositeit, en mengen zorgt ervoor dat de viscositeit toeneemt totdat de vloeistof niet-Newtoniaans wordt. Soms kan het vermogen van de mixer worden gebruikt als een indicator van de uiteindelijke viscositeit van de vloeistof.

De bedoeling van vrijwel elk mengproces is hetzelfde: het vereiste niveau van homogeniteit bereiken. Mengen en mengen zijn veelvoorkomende stappen in de procesindustrieën:

- Stof tot nadenken

- Farmaceutische

- Chemie

- Cosmetica

- Inkten, verf en coating

- accu

- Kleefstoffen en afdichtingsmiddelen

Niet alleen vereist het mengsel de juiste samenstelling en het juiste percentage vaste stoffen, de viscositeit moet behouden blijven zodat een consistent product ontstaat. Het hele proces van mixen/mixen moet continu geregeld worden. De mate van variabiliteit van de viscositeit van verschillende delen van het monster is een echte indicator voor de mate van homogeniteit van het mengsel. Continue viscositeitsmonitororing Gedurende het hele mengproces is er een nauwkeurige methode om de belangrijkste parameters (zoals het percentage vaste stoffen) te meten en uiteindelijk te controleren om de beoogde eigenschappen te bereiken.

Veelgestelde vragen over toepassingen

Hoe en waarom beïnvloedt de viscositeit het mengen?

Vloeistofviscositeit remt de vloeistofbeweging, dus de beweging van een waaier in een stroperige vloeistof kan uitsterven voordat deze de volledige inhoud van de tank verplaatst. In niet-Newtoniaanse vloeistoffen bestaat de mogelijkheid dat een deel van de tank ongemengd blijft vanwege onvoldoende vloeistofbeweging.

Mengtijd, snelheid, keuze van roerderwaaier en mengvatkenmerken kunnen allemaal worden gewijzigd om de gewenste mengresultaten te bereiken.

Ontwerp en selectie van roerders worden beïnvloed door materiaaldichtheden, afschuifkarakteristieken en mengtijd. De juiste waaierselectie is cruciaal voor efficiënt mengen.

Mengen met hoge viscositeit vereist meestal een waaier met lage afschuiving om vloeistoffen uniform viskeus te houden. Voor mengtanks zijn vaak waaiers met een nauwe speling nodig, zoals waaiers in spiraalvorm of ankerstijl, of vleugelvleugels met een hoge viscositeit om een uniforme viscositeit te behouden. Alle inhoud van de container wordt voldoende gemengd door een schoepenarme waaier. Hoog viskeuze vloeistoffen, gemengd met een high-shear waaier, zullen zich anders gedragen dan vloeistoffen in de buitenste delen van de mengtank. Het kan resulteren in een inferieur eindproduct. Viscositeit verhoogt de weerstand op tanks en andere interne elementen (zoals schotten). Voor zeer viskeuze vloeistoffen zijn mogelijk geen schotten nodig.

Vloeistoffen met een lage viscositeit kunnen baat hebben bij extra agitatie van de keerplaten. Bij het ontwerp van mengsystemen moet niet alleen rekening worden gehouden met de initiële viscositeit van de vloeistoffen, maar ook met veranderingen in viscositeit als gevolg van veranderingen in temperatuur en afschuifsnelheid.

Hoe meng of meng je hoog- en laagviskeuze vloeistoffen?

Om vloeistoffen met verschillende viscositeiten te mengen, begint u met een vloeistof met een lagere viscositeit en voegt u vervolgens vloeistof met een hogere viscositeit toe. Dit is energiezuiniger omdat de mixer niet gedimensioneerd hoeft te worden om zeer hoge viscositeiten aan te kunnen. Kleur en kleurstof kunnen aan het einde worden toegevoegd, omdat dit een visuele indicator is dat er een consistente mix is bereikt.

Hoe meng je vloeistoffen met een hoge viscositeit?

Vloeistoffen met een hoge viscositeit vereisen een mengwaaier die effectief kan werken in een laminair stromingsregime met een hoge viscositeit. Ankerwaaiers, poortwaaiers en waaiers met dubbele helix zijn typische waaiers met laminaire stroming.

De dubbele HiFlow-waaier met grote diameter creëert een mengzone in wezen over de diameter van de mengtank, waardoor circulatie van boven naar beneden mogelijk wordt voor toepassingen zoals de productie van lijm/lijm. Viscosematerialen kunnen de mengzone niet omzeilen, omdat de waaier over de hele diameter van het vat veegt. Het zorgt voor een uitstekende agitatie in de overgangszone (Reynolds-getallen in het bereik van 10-10,000) zonder dat er schotten nodig zijn.

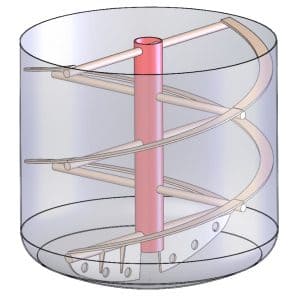

Dubbele Helix Waaiers | Bron: https://proquipinc.com/industrial-mixing-basics-high-viscosity-mixing-impellers/

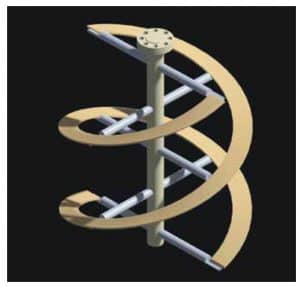

Dubbel hellende high-flow waaiers | Bron: https://proquipinc.com/industrial-mixing-basics-high-viscosity-mixing-impellers/

Hoe creëer je een homogene poedermix?

Het mengen van poeder- en korrelige materialen is belangrijk in veel processen in de voedingsmiddelen-, farmaceutische, papier-, kunststof- en rubberindustrie. Het eindproduct moet aan drie belangrijke vereisten voldoen: stroming, homogeniteit en bemonstering om de menging te beoordelen.

Om de kwaliteit van een mengsel te karakteriseren, moeten in het algemeen meerdere monsters worden genomen en geanalyseerd. Door het mengmechanisme te begrijpen, kan de bemonsteringspositie zo worden gekozen dat langzaam bewegende gebieden of secties de neiging hebben om segregatie te vertonen. De bemonsteringsmethoden zijn ontworpen om theoretisch representatieve monsters te geven, ervan uitgaande dat een eventuele bemonsteringsfout verwaarloosbaar is. Aangezien variaties in poedermengselmonsters verband zouden houden met de deeltjesgrootteverdeling, is het onmogelijk om de absolute efficiëntie van de techniek te meten.

Hoe gaat het met online monitoring tools die de mengtechnologie bevorderen?

Menghomogeniteit is van het allergrootste belang in de farmaceutische industrie om te garanderen dat de geneesmiddelsubstantie gelijkmatig door het poeder/korrelmengsel wordt verdeeld. Het is gebruikelijk om monsterdieven in te zetten om farmaceutische mengsels te bemonsteren. Diefbemonstering heeft als voordeel dat monsters in grote blenders kunnen worden verzameld en vervolgens kunnen worden gemengd totdat de optimale mengtijd is bereikt. Stroombemonstering is een ander alternatief voor bemonsteringsdieven. Het kan zich niet richten op locaties die verdacht worden van suboptimale menging. Bemonsteringsstromen zijn bedoeld om representatieve monsters te verkrijgen, niet om zich op specifieke locaties te concentreren. Wanneer blijkt dat het actieve farmaceutische ingrediënt in het mengsel binnen de specificaties valt, wordt het mengsel als homogeen beschouwd. Resultaten worden gewoonlijk uitgedrukt als milligram per gram actief ingrediënt in het farmaceutische mengsel en als standaardafwijking of relatieve standaardafwijking van de geneesmiddelinhoud. Om een betrouwbare schatting te verkrijgen, moet men talrijke monsters nemen. De kwaliteit van een mengsel kan niet snel worden bepaald vanwege de variatie in de monsterhoeveelheden die door mensen worden genomen en de variantie die tijdens de analyse kan optreden. Tegenwoordig zijn er veelbelovende alternatieven voor bemonstering voor mengmonitoringoring en het bestuderen van de procesdynamiek.

Het gebruik van nabij-infrarood (NIR) of inline viscositeitsmetingen om mengprofielen in realtime te meten, kan nuttig zijn voor het bestuderen van poedermengdynamiek. Naarmate sensoren zoals viscositeitsmeters, NIR en gegevensverwerking geavanceerder worden, kunnen nu meer parameters online worden gecontroleerd. Deze automatisering heeft geleid tot een aanzienlijke toename van verzamelbare testgegevens, waardoor statistische analyse grondiger is geworden.

Wat zijn enkele verschillende methoden voor het kwantitatief meten van mengtijden?

- Offline bemonstering: Als een off-line analysetechniek wordt gebruikt, wordt een chemische marker zoals een bepaald zout, kleurstof of zuur aan het mengvat toegevoegd en worden er regelmatig monsters verwijderd. De concentratie van de marker in elk monster wordt gemeten en de mate van uniformiteit wordt afgeleid uit deze metingen. Het installeren van een geschikt bemonsteringssysteem kan moeilijk zijn en deze techniek is niet geschikt als de mengtijd erg kort is, aangezien er over het algemeen een eindige bemonsteringstijd is.

- Op Schlieren effect gebaseerde mengmetingen: De op Schlieren gebaseerde techniek is gebaseerd op de lichtverstrooiing die optreedt wanneer twee vloeistoffen met verschillende brekingsindices worden gemengd.

- Op thermokoppel gebaseerde mengtijdmetingen: Een op thermokoppel gebaseerde mengtijdtest kan worden uitgevoerd door een vloeistof toe te voegen die een andere temperatuur heeft dan de bulk.

- Geleidbaarheidssondetechniek: De mengtijdtechniek van de geleidbaarheidssonde gebruikt een elektrolyt in de toegevoegde vloeistof als marker. Geleidbaarheidssondes bewaken de lokale geleidbaarheid als functie van de tijd.

- Mengtijdgegevens verwerken: Gegevens verzameld door de geleidbaarheids-, thermokoppel- of pH-technieken moeten worden verwerkt om een karakteristieke mengtijd voor het onderzochte systeem te verkrijgen.

- RTD voor CSTR: De geleidbaarheidssondetechniek kan ook worden gebruikt om de verblijftijdverdeling van continue stroomsystemen te meten door sondes aan de in- en uitlaat van het mengvat te installeren.

Wat zijn enkele van de meest voorkomende mengproblemen met betrekking tot viscositeit?

Vaste suspensie maakt het meten van de viscositeit moeilijk. De viscositeit van vaste suspensies moet worden gemeten met behulp van een viscositeitsmeter die vaste stoffen in suspensie houdt omdat deze de viscositeit meet over een reeks afschuifsnelheden.

Het gebruik van te veel schotten in de tank kan het mengproces belemmeren. Hoogviskeuze vloeistoffen zijn van nature verbijsterend vanwege hun weerstand tegen stroming, dus te grote of te grote schotten veroorzaken een lage of geen stroming bij de tankwanden.

Een te kleine waaier gebruiken – te kleine waaiers creëren niet genoeg stroming in de buurt van de tankwanden. Kennis van het ontwerp van roerders is van cruciaal belang bij het creëren van het perfecte mengsysteem voor viskeuze materialen.

Waarom is viscositeitsbeheer cruciaal in mengtoepassingen?

De brede en belangrijke factoren die viscositeitsbeheer belangrijk maken in vrijwel elke mengtoepassing:

- Kwaliteit: De viscositeit van het mengsel is een indicator van de belangrijkste doeleigenschappen, waardoor het van cruciaal belang is voor de kwaliteit. Afhankelijk van de toepassing bepaalt de viscositeit in wezen de belangrijkste eigenschappen van het geproduceerde mengsel. Te weinig mengen zal aanleiding geven tot niet-homogeniteit en te veel mengen zal de kwaliteit van het eindproduct beïnvloeden, waardoor de viscositeit continu wordt bewaakt.oring onmisbaar voor de gewenste kwaliteit. Bij veel meng-/mengprocessen is continue controle nodigoring van de viscositeit is belangrijk om ervoor te zorgen dat het product gedurende het hele proces aan de specificaties voldoet.

- Verspilling: Overmenging kan niet alleen de toestand van het eindproduct veranderen, maar is ook een verspilling van tijd en energie. Viscositeitsbeheer in het mengproces kan het mogelijk maken het eindpunt betrouwbaar en nauwkeurig te identificeren, wat leidt tot een significante vermindering van afkeuringen en verspilling.

- Efficiëntie: Probleemloze, realtime monitoringoring van de viscositeit van het mengsel kan veel tijd en moeite besparen die betrokken is bij de offline analyse van het monster en het nemen van procesbeslissingen op basis van die analyse. In veel industrieën resulteert dit in een grotere veiligheid van de machinist.

- Milieu: Door de viscositeit continu te beheersen in een mengproces kan niet alleen de productkwaliteit worden verbeterd, maar kan ook het stroom-/energieverbruik worden geoptimaliseerd en de CO2-uitstoot worden verminderd.

Overige Overwegingen voor toepassingen voor het mengen van voedingsmiddelen en farmaceutische producten

Eenvoudig schoon te maken. Een ander belangrijk aspect is de mogelijkheid om de apparatuur gemakkelijk en probleemloos te reinigen. Hoe gemakkelijker machines te reinigen zijn, hoe minder tijd er nodig is om onderdelen en machines te reinigen en hoe sneller ze weer operationeel kunnen zijn. Machines die gemakkelijk te demonteren zijn, helpen het reinigingsproces efficiënt te houden. Een voorbeeld hiervan is dat de klant apparatuur aanschaft die een handmatige of automatische reiniging ter plaatse (CIP) biedt, wat de meest efficiënte manier is om een vulmiddel te reinigen. CIP zal de reinigingsoplossing door de machine laten lopen om ervoor te zorgen dat alle bevochtigde onderdelen schoon zijn.

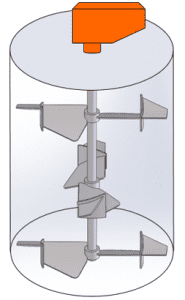

Bron afbeelding: https://www.amixon.com/en/industries/food

Gemak flexibiliteit, omschakeling en schaalbaarheid. Het omschakelingsgemak en de flexibiliteit van de machine zijn ook een integraal onderdeel van een efficiënt verpakkingssysteem. Dit betekent dat apparatuur in staat moet zijn om meerdere soorten containers of vloeistoffen te bevatten zonder dat onderdelen moeten worden vervangen. Sommige fabrikanten hebben machines die in staat zijn om meerdere flesgroottes te hanteren door het gebruik van een enkel apparaat, zolang de viscositeit van de vloeistoffen consistent is. Machines moeten ook gemakkelijk te upgraden zijn, wat vooral belangrijk is naarmate het bedrijf groeit.

Viscositeitsmeting en procesuitdagingen

In alle bedrijfstakken erkennen mengoperators de noodzaak om de viscositeit te bewaken, maar het maken van die meting heeft in de loop der jaren procesingenieurs en kwaliteitsafdelingen uitgedaagd.

Uitdagingen met off-line viscositeitsmetingen

Bestaande laboratoriumviscositeitsmeters zijn van weinig waarde in procesomgevingen omdat de viscositeit direct wordt beïnvloed door temperatuur, afschuifsnelheid en andere variabelen die off-line heel anders zijn dan in-line. De toestand van de offline viscositeitsmeting is vaak een niet-geroerd monster dat mogelijk geen waarheidsgetrouwe weergave geeft van de weerstand van de coating tegen vloeien, viscositeit. Het verzamelen van in het laboratorium te testen monsters en het nemen van procesbeslissingen op basis van de bevindingen in het laboratorium kan zeer omslachtig, tijdrovend en uiterst inefficiënt zijn. Het is behoorlijk onnauwkeurig, inconsistent en niet herhaalbaar, zelfs met een ervaren operator.

Uitdagingen met roterende viscometers

Rotatieviscositeitsmeter meet de viscositeit van het mengsel per monitoring het koppel dat nodig is om een spil met een constante snelheid in de vloeistof te laten draaien. Het principe van de viscositeitsmeting is als volgt: het koppel, doorgaans gemeten door het reactiekoppel op de motor te bepalen, is evenredig met de stroperige weerstand op de spil, en dus met de viscositeit van de vloeistof. Deze techniek levert echter meer problemen op dan ze oplost:

- Koppelbewakingoring wordt uitgevoerd door het meten van de voedingsstroom tijdens het mengproces. Fluctuaties in het geleverde vermogen aan de motor maken de metingen volledig onbetrouwbaar, waardoor het moeilijk is de kosten op een beheersbaar niveau te houden en grotere hoeveelheden betonafval ontstaan. Het beheersen van stroomschommelingen door over te schakelen naar een betrouwbaardere stroomvoorziening in de vorm van een generator kan een zeer dure optie zijn.

Omdat de spil roteert, zouden de draden die aan de koppelsensor op de as zijn bevestigd opwinden en klikken. Sleepringen kunnen alternatieven zijn, maar niet ideaal vanwege insteltijden, kosten en onvermijdelijke slijtage.

Rheonics'Oplossingen voor het verbeteren van de mengprestaties

Geautomatiseerde en continue in-line viscositeitsmeting is cruciaal voor het betonmengsel. Rheonics biedt de volgende oplossingen voor het betonmengproces:

- In lijn viscositeit afmetingen: Rheonics'SRV is een is een breed bereik, in-line viscositeitsmeetapparaat met ingebouwde vloeistoftemperatuurmeting en is in staat om viscositeitsveranderingen in elke processtroom in realtime te detecteren.

- In lijn Viscositeit en dichtheid afmetingen: Rheonics'SRD is een in-line simultaan meetinstrument voor dichtheid en viscositeit met ingebouwde vloeistoftemperatuurmeting. Als dichtheidsmeting belangrijk is voor uw activiteiten, is SRD de beste sensor om aan uw behoeften te voldoen, met operationele mogelijkheden die vergelijkbaar zijn met de SRV, samen met nauwkeurige dichtheidsmetingen.

Geautomatiseerde in-line viscositeitsmeting via SRV of een SRD elimineert de variaties in monstername en laboratoriumtechnieken die worden gebruikt voor viscositeitsmeting met de traditionele methoden. Rheonics'sensoren worden aangedreven door gepatenteerde torsieresonatoren. Rheonics gebalanceerde torsieresonatoren samen met gepatenteerde elektronica en algoritmen van de derde generatie maken deze sensoren nauwkeurig, betrouwbaar en herhaalbaar onder de zwaarste bedrijfsomstandigheden. De sensor bevindt zich in-line zodat deze continu de viscositeit van het mengsel meet. De consistentie van het betonmengsel kan worden gegarandeerd door automatisering van het doseersysteem via een controller met behulp van continue realtime viscositeitsmetingen. Beide sensoren hebben een compacte vormfactor voor eenvoudige OEM- en retrofit-installatie. Ze vereisen geen onderhoud of herconfiguratie. Omdat er geen verbruiksartikelen nodig zijn, zijn SRV en SRD uiterst eenvoudig te bedienen.

Rheonics' Voordeel

Compacte vormfactor, geen bewegende delen en vereisen geen onderhoud

Rheonics' SRV en SRD hebben een zeer kleine vormfactor voor eenvoudige OEM- en retrofit-installatie. Ze maken een eenvoudige integratie in elke processtroom mogelijk. Ze zijn gemakkelijk schoon te maken en vereisen geen onderhoud of herconfiguratie. Ze hebben een kleine footprint waardoor inline-installatie in elke proceslijn mogelijk is, waardoor extra ruimte of adaptervereisten worden vermeden.

Hygiënisch, sanitair ontwerp

Rheonics SRV en SRD zijn beschikbaar in tri-clamp en DIN 11851-aansluitingen naast op maat gemaakte procesaansluitingen.

Zowel SRV als SRD voldoen aan de vereisten voor voedselcontact conformiteitsvereisten volgens de Amerikaanse FDA- en EU-voorschriften.

Hoge stabiliteit en ongevoelig voor montageomstandigheden: elke configuratie mogelijk

Rheonics SRV en SRD maken gebruik van een unieke gepatenteerde coaxiale resonator, waarbij twee uiteinden van de sensoren in tegengestelde richtingen draaien, waardoor reactiekoppels op hun montage worden geëlimineerd en ze dus volledig ongevoelig worden voor montageomstandigheden en stroomsnelheden. Het sensorelement zit direct in de vloeistof, zonder speciale vereisten voor behuizing of beschermende kooi.

Direct nauwkeurige uitlezingen over 'stroombaarheid' - Compleet systeemoverzicht en voorspellende controle

Rheonics' RheoPulse software is krachtig, intuïtief en gemakkelijk te gebruiken. Real-time procesvloeistof kan worden gecontroleerd op de geïntegreerde IPC of een externe computer. Meerdere sensoren verspreid over de fabriek worden beheerd vanuit één dashboard. Geen effect van drukpulsatie door pompen op sensorwerking of meetnauwkeurigheid. Geen effect van trillingen.

Direct in de tank installeren of inline-metingen uitvoeren op de bypass-leiding

Installeer de sensor rechtstreeks in uw processtroom om realtime viscositeits- (en dichtheids)metingen te doen. De sensor kan in-line worden ondergedompeld in de bypass-leiding; debiet en trillingen hebben geen invloed op de meetstabiliteit en nauwkeurigheid.

Eenvoudige installatie en geen herconfiguraties / herkalibraties nodig - geen onderhoud / stilstandtijden

In het onwaarschijnlijke geval van een beschadigde sensor dient u de sensoren te vervangen zonder de elektronica te vervangen of opnieuw te programmeren. Drop-in vervangingen voor zowel sensor als elektronica zonder enige firmware-updates of kalibratiewijzigingen. Eenvoudige montage. Verkrijgbaar met standaard en maatwerk procesaansluitingen zoals NPT, Tri-Clamp, DIN 11851, Flens, Varinline en andere sanitaire en hygiënische aansluitingen. Geen speciale kamers. Gemakkelijk te verwijderen voor reiniging of inspectie. SRV is ook verkrijgbaar met DIN11851 en tri-clamp aansluiting voor eenvoudige montage en demontage. SRV-sondes zijn hermetisch afgesloten voor Clean-in-place (CIP) en ondersteunen hogedrukreiniging met IP69K M12-connectoren.

Rheonics instrumenten hebben roestvrijstalen sondes en zijn optioneel voorzien van beschermende coatings voor speciale situaties.

Laag energieverbruik

24V DC voeding met minder dan 0.1 A stroomopname tijdens normaal gebruik.

Snelle reactietijd en temperatuur gecompenseerde viscositeit

Ultrasnelle en robuuste elektronica, gecombineerd met uitgebreide computermodellen, zorgen ervoor Rheonics apparaten een van de snelste, veelzijdige en meest nauwkeurige in de branche. SRV en SRD geven elke seconde realtime, nauwkeurige metingen van de viscositeit (en dichtheid voor SRD) en worden niet beïnvloed door variaties in de stroomsnelheid!

Brede operationele mogelijkheden

Rheonics'instrumenten zijn gebouwd om metingen te doen in de meest uitdagende omstandigheden.

SRV is verkrijgbaar met het breedste operationele assortiment op de markt voor inline procesviscometer:

- Drukbereik tot 5000 psi

- Temperatuurbereik van -40 tot 200 ° C

- Viscositeitsbereik: 0.5 cP tot 50,000 cP (en hoger)

SRD: één instrument, drievoudige functie - Viscositeit, temperatuur en dichtheid

Rheonics'SRD is een uniek product dat drie verschillende instrumenten voor viscositeits-, dichtheids- en temperatuurmetingen vervangt. Het elimineert de moeilijkheid van het naast elkaar plaatsen van drie verschillende instrumenten en levert extreem nauwkeurige en herhaalbare metingen onder de zwaarste omstandigheden.

Beheren doseren / vullen efficiënter, verlaag de kosten en verhoog de productiviteit

Integreer een SRV in de proceslijn en zorg voor consistentie door de jaren heen. SRV bewaakt en controleert constant de viscositeit (en dichtheid in het geval van SRD) en activeert adaptief kleppen voor het doseren van de mengselbestanddelen. Optimaliseer het proces met een SRV en ervaar minder uitval, lager energieverbruik, minder niet-naleving en besparing op materiaalkosten. En uiteindelijk draagt het bij aan een beter bedrijfsresultaat en een beter milieu!

Clean in place (CIP) en sterilisatie ter plaatse (SIP)

SRV (en SRD) bewaakt de reiniging van de vloeistofleidingen per monitoring de viscositeit (en dichtheid) van het reinigingsmiddel/oplosmiddel tijdens de reinigingsfase. Eventuele kleine resten worden door de sensor gedetecteerd, waardoor de operator kan beslissen wanneer de lijn schoon/geschikt voor het beoogde doel is. Als alternatief levert SRV (en SRD) informatie aan het geautomatiseerde reinigingssysteem om een volledige en herhaalbare reiniging tussen de runs te garanderen, waardoor volledige naleving van de sanitaire normen van voedselproductiefaciliteiten wordt gegarandeerd.

Wat is CIP? Optimalisatie van CIP (Clean In Place) -systemen met inline viscositeits- en dichtheidsmetingen

Wat is CIP? Bij CIP-systemen vindt reiniging plaats zonder het systeem te demonteren. CIP verwijst naar al die mechanische en chemische systemen die nodig zijn om apparatuur voor te bereiden op voedselverwerking, hetzij na een verwerkingsrun die normale ...

Superieur sensorontwerp en -technologie

Geavanceerde, gepatenteerde elektronica is het brein van deze sensoren. SRV en SRD zijn verkrijgbaar met industriestandaard procesaansluitingen zoals ¾” NPT, DIN 11851, flens en Tri-clamp waardoor operators een bestaande temperatuursensor in hun proceslijn kunnen vervangen door SRV/SRD, wat zeer waardevolle en bruikbare procesvloeistofinformatie oplevert, zoals viscositeit, naast een nauwkeurige temperatuurmeting met behulp van een ingebouwde Pt1000 (DIN EN 60751 klasse AA, A, B beschikbaar) .

Elektronica gebouwd om aan uw behoeften te voldoen

De sensorelektronica is verkrijgbaar in zowel een transmitterbehuizing als een kleine DIN-railmontage en maakt eenvoudige integratie in proceslijnen en in apparatuurkasten van machines mogelijk.

Eenvoudig te integreren

Meerdere analoge en digitale communicatiemethoden die in de sensorelektronica zijn geïmplementeerd, maken het aansluiten op industriële PLC- en besturingssystemen eenvoudig en eenvoudig.

Analoge en digitale communicatie-opties

Optionele digitale communicatie-opties

ATEX- en IECEx-naleving

Rheonics biedt intrinsiek veilige sensoren gecertificeerd door ATEX en IECEx voor gebruik in gevaarlijke omgevingen. Deze sensoren voldoen aan de essentiële gezondheids- en veiligheidseisen met betrekking tot het ontwerp en de constructie van apparatuur en beveiligingssystemen bedoeld voor gebruik in potentieel explosieve atmosferen.

De intrinsiek veilige en explosieveilige certificeringen van Rheonics maakt het ook mogelijk om een bestaande sensor aan te passen, waardoor onze klanten de tijd en kosten kunnen vermijden die gepaard gaan met het identificeren en testen van een alternatief. Er kunnen op maat gemaakte sensoren worden geleverd voor toepassingen waarbij één tot duizenden eenheden nodig zijn; met doorlooptijden van weken versus maanden.

Rheonics SRV & SRD zijn beide ATEX- en IECEx-gecertificeerd.

Implementatie

Installeer de sensor rechtstreeks in uw processtroom om realtime viscositeits- en dichtheidsmetingen uit te voeren. Er is geen bypass-leiding nodig: de sensor kan in-line worden ondergedompeld; debiet en trillingen hebben geen invloed op de meetstabiliteit en nauwkeurigheid. Optimaliseer de mengprestaties door herhaalde, opeenvolgende en consistente tests op de vloeistof uit te voeren.

In-line kwaliteitscontrolelocaties

- in tanks

- In de verbindingsleidingen tussen verschillende verwerkingscontainers

Instrumenten / sensoren

SRV Viscometer OF een SRD voor extra dichtheid

Rheonics Instrumentselectie

Rheonics ontwerpt, produceert en verkoopt innovatieve vloeistofdetectie en -monitoringoring systemen. Precisie gebouwd in Zwitserland, Rheonics'in-line viscometers en dichtheidsmeters hebben de gevoeligheid die vereist wordt door de toepassing en de betrouwbaarheid die nodig is om te overleven in een zware werkomgeving. Stabiele resultaten – zelfs onder ongunstige stromingsomstandigheden. Geen effect van drukval of stroomsnelheid. Het is evenzeer geschikt voor kwaliteitscontrolemetingen in het laboratorium. U hoeft geen enkel onderdeel of parameter te wijzigen om over het volledige bereik te meten.

Voorgestelde product (en) voor de toepassing

- Breed viscositeitsbereik - bewaak het volledige proces

- Herhaalbare metingen in zowel Newtoniaanse als niet-Newtoniaanse vloeistoffen, eenfase en meerfase vloeistoffen

- Hermetisch afgesloten, alle roestvrijstalen 316L-bevochtigde onderdelen

- Ingebouwde vloeistoftemperatuurmeting

- Compacte vormfactor voor eenvoudige installatie in bestaande proceslijnen

- Eenvoudig schoon te maken, geen onderhoud of herconfiguraties nodig

- Eén instrument voor meting van procesdichtheid, viscositeit en temperatuur

- Herhaalbare metingen in zowel Newtoniaanse als niet-Newtoniaanse vloeistoffen, eenfase en meerfase vloeistoffen

- Geheel metalen (316L roestvrij staal) constructie

- Ingebouwde vloeistoftemperatuurmeting

- Compacte vormfactor voor eenvoudige installatie in bestaande leidingen

- Eenvoudig schoon te maken, geen onderhoud of herconfiguraties nodig