Introductie

Productmarkering is in de farmaceutische industrie meer onder de loep genomen vanwege druk van drie factoren: regelgeving, esthetiek en kosten. Om uitgiftefouten en medicatiefouten in tabletten die op medische locaties worden behandeld te voorkomen, zijn tabletten met uitstekende visuele discriminatie vereist. Afgezien van de wettelijke vereisten die fabrikanten van SODF's (Solid Oral Dosage Forms) selecteren, hangt af van hun doelstellingen voor branding, marketing, artwork en doseringsstrategie. De opties voor identificatietechnologie omvatten inscriptie, afdrukken (traditioneel afdrukken, continu inkjetprinten en thermisch inkjetprinten) en ultraviolette lasermarkeren - de door de fabrikant gekozen methode hangt af van de inhoud, het formaat en de complexiteit van de gewenste / vereiste identificatiemiddelen om zakelijke behoeften te bereiken. Voor farmaceutische fabrikanten houdt digitaal printen de belofte in van betere merkbescherming en een nieuwe laag afschrikking tegen namaak. Op-dosismarkeringen kunnen handelsmerken, productnamen, dosissterkte en fabrikantdetails weergeven.

Vooruitgang in identificatietechnologie in combinatie met smartphones en andere persoonlijke elektronica past Internet of Things toe aan farmaceutische tabletten en capsules. Het afdrukken van datamatrixcodes op tablets kan ervoor zorgen dat afzonderlijke tabletten en capsules worden geverifieerd die aan individuele patiënten / proefpersonen worden toegediend. Waarschuwingen voor geneesmiddeleninteractie kunnen effectief worden uitgegeven door op tabletten te drukken. Patiënten kunnen eenvoudig tabletten en capsules scannen om de identiteit te verifiëren en vervolgens gegevens uit een online database over mogelijk gevaarlijke combinaties verkrijgen.

Aanvraag

Farmaceutische bedrijven streven ernaar hun producten te onderscheiden van concurrerende producten. De 'trade dress' van een product - zijn fysieke kenmerken, zoals vorm, maat, kleur en bedrukking - is een unieke combinatie van functies die in veel landen als intellectueel eigendom wordt beschermd.

Tablet-inscriptie kan tegemoetkomen aan de basisvereisten van tabletidentificatie, maar er zijn limieten aan de grootte en het type van inscriptie die een tabletperspons kan bieden. Debossingtechnieken maken de tabletten gevoelig voor plukken en plakken, wat leidt tot slechte tabletkwaliteit en onvolledige of ontbrekende identificatiefuncties op de tabletten, wat mogelijk kan leiden tot afwijzing van dergelijke tabletten. UV-lasermarkering biedt gemakkelijk en nauwkeurig onuitwisbare markering op metalen, kunststoffen, keramiek, composieten en halfgeleiders. Inkjet-printen domineert echter nog steeds in specifieke toepassingen waar kleuren nodig zijn voor logo- of veiligheidseisen (bijv. Geel of rood). Lasers kunnen alleen op een grijsschaal markeren, dus kleuren is onmogelijk. Zelfs als lasers kleuren bereiken, is herhaalbaarheid uiterst moeilijk. Ink ‐ Jet printing biedt volledige RGB- of CMYK-kleurstalen en kan het beste worden gebruikt voor markeringen die moeten worden gekleurd zoals waarschuwings- of gevarenetiketten - van buitengewoon belang in farmaceutische druktoepassingen.

Afdrukken op afgewerkte tabletten en capsules met inkt stelt fabrikanten in staat gedetailleerde logo's of symbolen op te nemen en in meerdere kleuren af te drukken, waardoor het aantal mogelijke identificatie van schema's toeneemt. Het is een volwassen technologie en wordt al meer dan 60 jaar gebruikt. De basisbenadering is om inkt van een gegraveerd patroon op een rubberen rol of kussen over te brengen en vervolgens op de tablet / capsule. Er zijn verschillende technieken in traditioneel afdrukken - diepdruk en tampodruk, beide bieden vergelijkbare mogelijkheden en verschillen hoofdzakelijk in de doorvoer.

Inkjetprinten is een recente methode die in de farmaceutische industrie is geaccepteerd. Het biedt de grootste veelzijdigheid in termen van afdrukschema's en meerdere kleuren, complexe logo's en machinaal leesbare codes. Bij continu inkjetprinten kunnen het printformaat en de gegevensreeksen eenvoudig softwarematig worden gewijzigd. Inkjetprinten biedt een alternatief voor het bedrukken van niet-gecoate tabletten, waarvan sommige te zacht zijn om te bedrukken (bijv. - Orally Disintegrating Tablets ODT's).

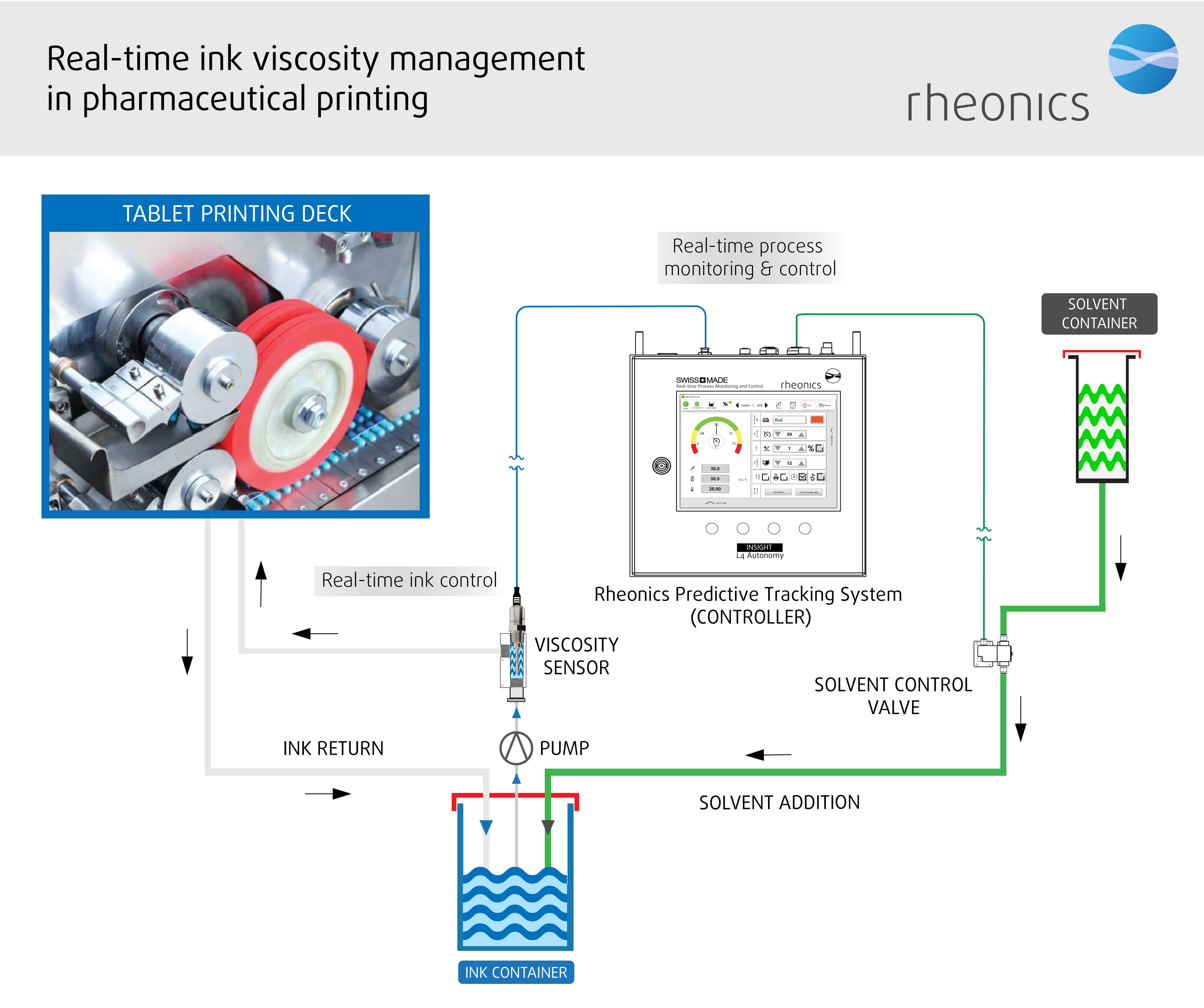

Bij continu inkjetprinten wordt een recirculerende inktstroom toegevoerd aan een spuitmond die deze op de tablet of capsule aanbrengt. Elke inkt die niet wordt gebruikt, stroomt in het reservoir. Inktdruppeltjes worden geproduceerd door vibratie van de printkop met behulp van een piëzo-elektrisch kristal en worden afgebogen door bekrachtigde elektroden om op het oppervlak van het product te botsen. Het proces is extreem snel om nauwkeurige, scherpe afdrukken met een goede resolutie te produceren. Het grootste deel van de inkt die in de printers wordt gebruikt, circuleert continu, wat leidt tot oplosmiddelverlies door verdamping. De verdampingssnelheid van de gebruikte verdunners kan een effect hebben op de afdrukkwaliteit en het loopvermogen. Om een consistente afdrukkwaliteit te garanderen, wordt een regellus op basis van inktviscositeit gebruikt om make-upoplosmiddel toe te voegen. De bedieningselementen maken het mogelijk om de werking van alle componenten te orkestreren om de gewenste resultaten te bereiken.

Om de efficiëntie en kwaliteit te optimaliseren, is het absoluut noodzakelijk om het verlies aan oplosmiddelen te compenseren door tijdens de werking van tijd tot tijd een kleine hoeveelheid verdunner toe te voegen om de viscositeit optimaal te houden voor gebruik door aanpassingen als de omstandigheden dit vereisen.

Waarom is viscositeitsbeheer cruciaal in het farmaceutische drukproces?

De brede en belangrijke factoren die viscositeitsbeheer cruciaal maken bij farmaceutisch printen zijn:

- Print kwaliteit: Tabletten moeten voldoen aan de specificaties van het eindproduct en aan alle toepasselijke aanvullende eisen, en dat kan worden gewaarborgd. Variatie in viscositeit veroorzaakt een significante verandering in zowel oplosmiddel- als op water gebaseerde inkteigenschappen die de bedrukbaarheid, de lichtbestendigheid en het drogen beïnvloeden.

- Drukfouten verminderen: Viscositeitscontrole kan helpen de frequentie van misstanden te verminderen - plakken en plukken, print zwak (dunne lijn), print breed (vaag en uitgewassen), print ontbreekt (onvolledig) en vlekkerig (vlekkerig gemarkeerd printproduct).

- Kleur: Kleurconsistentie en kleurdichtheid zijn van groot belang voor de juiste afdrukkwaliteit. Het regelen van de viscositeit van de inkt is de sleutel tot kleurconsistentie, omdat dat de factor is die het meest onderhevig is aan variabiliteit. Het percentage vaste stoffen vloeistof is het kenmerk van de inkt die deze kleur geeft. Inktviscositeit is een indicator voor het percentage vaste stoffen van de vloeistof.

- Kosten: Afdrukken met een onjuiste viscositeit is schadelijker dan alleen de kwaliteit. Slecht viscositeitsbeheer stimuleert het gebruik van pigmenten en oplosmiddelen en beïnvloedt de winstmarges.

- Verspilling: Afgekeurde materialen vanwege slechte kwaliteit kunnen worden gereduceerd met het juiste viscositeitsbeheer.

- Efficiëntie: Het elimineren van handmatige viscositeitsregeling maakt operators tijd vrij en stelt hen in staat zich op andere taken te concentreren.

- Milieu: Het verlagen van het gebruik van pigment en oplosmiddel is goed voor het milieu.

- Nakoming: Identificatie op de dosis helpt bij productdifferentiatie en verbetert de productveiligheid. Misschien in hogere mate dan andere industrieën, vereist farmaceutisch afdrukken afdrukken van de hoogste kwaliteit. Over leesbaarheid en contrast valt niet te onderhandelen als het gaat om regelgevings- en traceerbaarheidscodes.

Zodra de afdrukomgeving is ingesteld en de inkten zijn aangepast aan het juiste doel, zijn er meestal weinig inspanningen vereist om de integriteit van de drukinkten te handhaven. Om consistente afdrukken van hoge kwaliteit te garanderen, wordt de verandering in inktviscositeit door de hele processtroom in realtime gemonitord, waarbij metingen worden uitgevoerd vanaf een basislijn in plaats van alleen absolute waarden te meten, en viscositeitsaanpassingen door oplosmiddelen en temperatuur aan te passen om deze binnen te houden gespecificeerde limieten.

Proces Uitdagingen

Bestaande laboratoriumviscometers zijn van weinig waarde in procesomgevingen omdat viscositeit rechtstreeks wordt beïnvloed door temperatuur, afschuifsnelheid en andere variabelen die off-line sterk verschillen van wat ze in-line zijn. Traditioneel hebben operators de viscositeit van drukinkt gemeten met behulp van de effluxbeker of Zahn-beker. De procedure is rommelig en tijdrovend, vooral als de inkt eerst moet worden gefilterd. Het is behoorlijk onnauwkeurig, inconsistent en niet herhaalbaar, zelfs met een ervaren operator.

Sommige bedrijven gebruiken thermische beheersystemen om het aanbrengpunt op een bepaalde optimale temperatuur te houden om een constante inktviscositeit te bereiken. Maar temperatuur is niet de enige factor die de viscositeit beïnvloedt. Afschuifsnelheid, stroomomstandigheden, druk en andere variabelen kunnen ook invloed hebben op viscositeitsveranderingen. Temperatuurgeregelde systemen hebben ook lange installatietijden en een grote voetafdruk.

Conventionele vibrerende viscometers zijn ongebalanceerd en vereisen grote massa's om grote invloed van montagekrachten te voorkomen.

Rheonics' Oplossingen

Geautomatiseerde in-line viscositeitsmeting en -controle zijn cruciaal om de inktviscositeit te beheersen. Rheonics biedt de volgende oplossingen, gebaseerd op een gebalanceerde torsieresonator, voor procesbeheersing en optimalisatie in het drukproces:

- In lijn viscositeit afmetingen: Rheonics' SRV is een is een breed bereik, in-line viscositeitsmeetapparaat met ingebouwde vloeistoftemperatuurmeting en is in staat om viscositeitsveranderingen in elke processtroom in realtime te detecteren.

- In lijn Viscositeit en dichtheid afmetingen: Rheonics' SRD is een in-line simultaan meetinstrument voor dichtheid en viscositeit met ingebouwde vloeistoftemperatuurmeting. Als dichtheidsmeting belangrijk is voor uw activiteiten, is SRD de beste sensor om aan uw behoeften te voldoen, met operationele mogelijkheden die vergelijkbaar zijn met de SRV, samen met nauwkeurige dichtheidsmetingen.

Geautomatiseerde in-line viscositeitsmeting via SRV of een SRD elimineert de variaties in monsterafname en laboratoriumtechnieken die worden gebruikt voor viscositeitsmeting volgens de traditionele methoden. De sensor bevindt zich in lijn zodat deze continu de inktviscositeit (en dichtheid in het geval van SRD) meet. Printconsistentie wordt bereikt door automatisering van het doseersysteem via een controller met behulp van continue real-time viscositeitsmetingen. Met behulp van een SRV in een drukproceslijn wordt de efficiëntie van inktoverdracht verbeterd, waardoor de productiviteit, winstmarges en milieudoelstellingen worden verbeterd. Beide sensoren hebben een compacte vormfactor voor eenvoudige OEM- en retrofit-installatie. Ze vereisen geen onderhoud of herconfiguraties. Beide sensoren bieden nauwkeurige, herhaalbare resultaten, ongeacht hoe of waar ze zijn gemonteerd, zonder speciale kamers, rubberen afdichtingen of mechanische bescherming. Zonder verbruiksartikelen zijn SRV en SRD uiterst eenvoudig te bedienen.

Zodra de printomgeving eenmaal is ingericht en de inkten zijn aangepast aan het juiste doel, is er meestal weinig moeite nodig om de integriteit van de drukinkten te behouden, met strenge controle op de parameters met Rheonics controlesystemen voor de viscositeit van inkt.

Compacte vormfactor, geen bewegende delen en vereisen geen onderhoud

Rheonics' SRV en SRD hebben een zeer kleine vormfactor voor eenvoudige OEM- en retrofit-installatie. Ze maken een eenvoudige integratie in elke processtroom mogelijk. Ze zijn gemakkelijk schoon te maken en vereisen geen onderhoud of herconfiguratie. Ze nemen weinig ruimte in beslag, waardoor inline-installatie in inktleidingen mogelijk is, waardoor extra ruimte of adaptervereisten op de pers en op inktkarren worden vermeden.

Hoge stabiliteit en ongevoelig voor montageomstandigheden: elke configuratie mogelijk

Rheonics SRV en SRD maken gebruik van een unieke gepatenteerde coaxiale resonator, waarbij twee uiteinden van de sensoren in tegengestelde richtingen draaien, waardoor reactiekoppels op hun montage worden geëlimineerd en ze dus volledig ongevoelig worden voor montageomstandigheden en inktstroomsnelheden. Deze sensoren kunnen een regelmatige verplaatsing gemakkelijk aan. Het sensorelement zit direct in de vloeistof, zonder dat er een speciale behuizing of beschermende kooi nodig is.

Direct nauwkeurige uitlezingen van afdrukomstandigheden - Compleet systeemoverzicht en voorspellende controle

Rheonics'software is krachtig, intuïtief en gemakkelijk te gebruiken. Realtime inktviscositeit kan op een computer worden gevolgd. Meerdere sensoren worden beheerd vanuit één dashboard, verspreid over de fabrieksvloer. Geen effect van drukpulsatie door pompen op de werking van de sensor of de meetnauwkeurigheid. Geen effect van trillingen van de drukpers.

Eenvoudige installatie en geen herconfiguraties / herkalibraties nodig - minste onderhoud / uitvaltijden

Vervang sensoren zonder elektronica te vervangen of te herprogrammeren, drop-in vervangingen voor zowel sensor als elektronica zonder enige firmware-updates of wijzigingen in de kalibratiecoëfficiënt. Eenvoudige montage. Wordt in ¾” NPT-schroefdraad in de inktleidingfitting geschroefd. Geen kamers, O-ring afdichtingen of pakkingen. Gemakkelijk te verwijderen voor reiniging of inspectie. SRV verkrijgbaar met flens en tri-clamp aansluiting voor eenvoudige montage en demontage.

Laag energieverbruik

24V DC-voeding met minder dan 0.1 A stroomopname tijdens normaal bedrijf

Snelle reactietijd en temperatuur gecompenseerde viscositeit

Ultrasnelle en robuuste elektronica, gecombineerd met uitgebreide computermodellen, zorgen ervoor Rheonics apparaten een van de snelste en meest nauwkeurige in de branche. SRV en SRD geven elke seconde realtime, nauwkeurige metingen van de viscositeit (en dichtheid voor SRD) en worden niet beïnvloed door variaties in de stroomsnelheid!

Brede operationele mogelijkheden

Rheonics'instrumenten zijn gebouwd om metingen te doen in de meest uitdagende omstandigheden. SRV heeft het breedste operationele assortiment op de markt voor inline procesviscometers:

- Drukbereik tot 5000 psi

- Temperatuurbereik van -40 tot 200 ° C

- Viscositeitsbereik: 0.5 cP tot 50,000 cP

SRD: één instrument, drievoudige functie - Viscositeit, temperatuur en dichtheid

Rheonics'SRD is een uniek product dat drie verschillende instrumenten voor viscositeits-, dichtheids- en temperatuurmetingen vervangt. Het elimineert de moeilijkheid van het naast elkaar plaatsen van drie verschillende instrumenten en levert extreem nauwkeurige en herhaalbare metingen onder de zwaarste omstandigheden.

Bereik de juiste afdrukkwaliteit, verlaag de kosten en verhoog de productiviteit

Integreer een SRV / SRD in de proceslijn en zorg voor kleurconsistentie gedurende het hele drukproces. Bereik constante kleuren zonder u zorgen te maken over kleurvariaties. SRV (en SRD) bewaakt en regelt constant de viscositeit (en dichtheid in het geval van SRD) en voorkomt overmatig gebruik van dure pigmenten en oplosmiddelen. Betrouwbare en automatische inkttoevoer zorgt ervoor dat persen sneller werken en bespaart operators tijd. Optimaliseer het printproces met een SRV en ervaar minder weigeringspercentages, minder verspilling, minder klachten van klanten, minder stilstanden en materiaalkostenbesparingen. En uiteindelijk draagt het bij aan een beter resultaat en een beter milieu!

Clean in place (CIP)

SRV (en SRD) monitort de opruiming van de inktleidingen per maandoring de viscositeit (en dichtheid) van het oplosmiddel tijdens de reinigingsfase. Eventuele kleine resten worden door de sensor gedetecteerd, zodat de operator kan beslissen wanneer de lijn schoon is. Als alternatief levert SRV (en SRD) informatie aan het geautomatiseerde reinigingssysteem om een volledige en herhaalbare reiniging tussen de runs te garanderen, waardoor volledige naleving van de sanitaire normen van medicijnproductiefaciliteiten wordt gegarandeerd.

Superieur sensorontwerp en -technologie

Geavanceerde, gepatenteerde elektronica van de derde generatie drijft deze sensoren aan en evalueert hun reactie. SRV en SRD zijn verkrijgbaar met industriestandaard procesaansluitingen zoals ¾” NPT en 3” Tri-clamp waardoor operators een bestaande temperatuursensor in hun proceslijn kunnen vervangen door SRV/SRD, wat zeer waardevolle en bruikbare procesvloeistofinformatie oplevert, zoals viscositeit, naast een nauwkeurige temperatuurmeting met behulp van een ingebouwde Pt1000 (DIN EN 60751 klasse AA, A, B beschikbaar) .

Elektronica gebouwd om aan uw behoeften te voldoen

De sensorelektronica is beschikbaar in zowel een explosieveilige transmitterbehuizing als een DIN-railmontage met een kleine vormfactor en maakt een eenvoudige integratie in procespijpleidingen en in apparatuurkasten van machines mogelijk.

Eenvoudig te integreren

Meerdere analoge en digitale communicatiemethoden die in de sensorelektronica zijn geïmplementeerd, maken het aansluiten op industriële PLC- en besturingssystemen eenvoudig en eenvoudig.

Implementatie

Installeer de sensor rechtstreeks in uw processtroom om realtime viscositeits- en dichtheidsmetingen te doen. Er is geen omloopleiding vereist: de sensor kan in-line worden ondergedompeld, de stroomsnelheid en trillingen hebben geen invloed op de meetstabiliteit en nauwkeurigheid. Optimaliseer het besluitvormingsproces door herhaalde, opeenvolgende en consistente tests op de vloeistof te leveren.

Rheonics Instrumentselectie

Rheonics ontwerpt, produceert en verkoopt innovatieve vloeistofdetectie en -monitoringoring systemen. Precisie gebouwd in Zwitserland, Rheonics'in-line viscometers hebben de gevoeligheid die vereist wordt door de toepassing en de betrouwbaarheid die nodig is om te overleven in een zware werkomgeving. Stabiele resultaten – zelfs onder ongunstige stromingsomstandigheden. Geen effect van drukval of debiet. Het is evenzeer geschikt voor kwaliteitscontrolemetingen in het laboratorium.

Voorgestelde product (en) voor de toepassing

• Breed viscositeitsbereik - bewaak het volledige proces

• Herhaalbare metingen in zowel Newtoniaanse als niet-Newtoniaanse vloeistoffen, eenfase en meerfase vloeistoffen

• Hermetisch afgesloten, alle bevochtigde delen van titaniumkwaliteit 5

• Ingebouwde vloeistoftemperatuurmeting

• Compacte vormfactor voor eenvoudige installatie in bestaande proceslijnen

• Hermetisch afgesloten, alle bevochtigde delen van titaniumkwaliteit 5

• Eenvoudig schoon te maken, geen onderhoud of herconfiguraties nodig

• Eén instrument voor meting van procesdichtheid, viscositeit en temperatuur

• Herhaalbare metingen in zowel Newtoniaanse als niet-Newtoniaanse vloeistoffen, eenfase en meerfase vloeistoffen

• Volledig metalen (316L roestvrij staal) constructie

• Ingebouwde vloeistoftemperatuurmeting

• Compacte vormfactor voor eenvoudige installatie in bestaande leidingen

• Eenvoudig schoon te maken, geen onderhoud of herconfiguraties nodig