- Textuur en productconsistentie zijn van het grootste belang voor de klant - bij de productie is viscositeit de gecorreleerde parameter om consistentie van textuur en productgevoel te garanderen

- Gegevens verzameld en verwerkt door Rheonics Viscometers helpen u de variatie aanzienlijk te verminderen, wat leidt tot een hogere retentie van vaste stoffen en dus tot hogere opbrengsten.

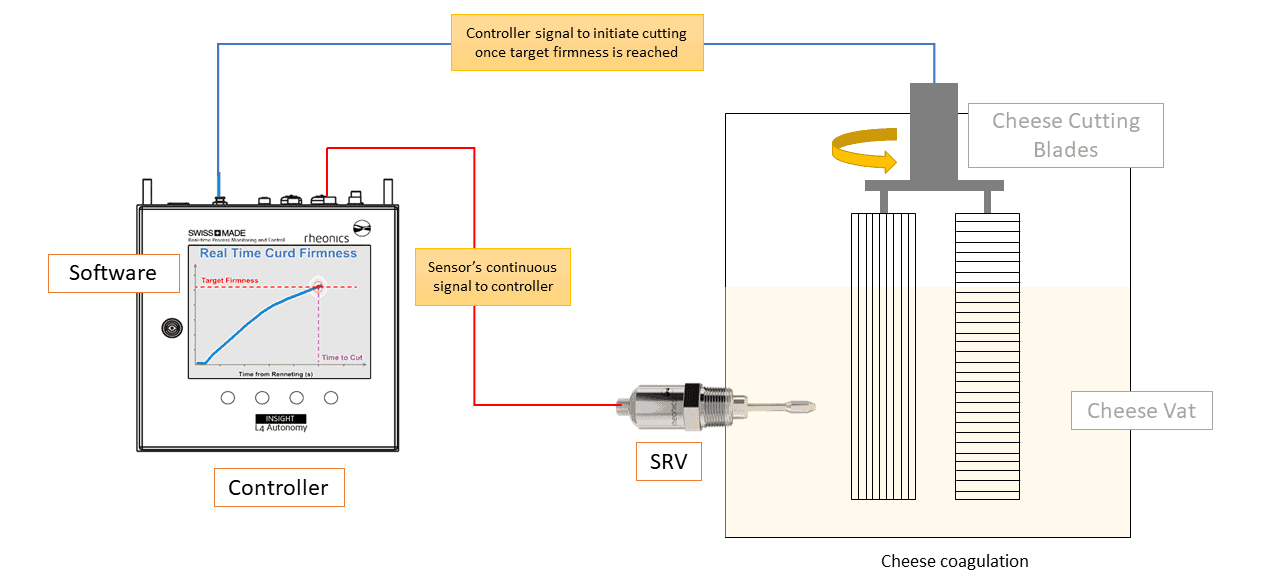

- Stevigheidskinetiek en melkgelstevigheid worden live voor de ogen van de kaasmakers uitgezet voor snelle analyse, snelle reactie en uiteindelijk geautomatiseerd gelsnijden.

Introductie

Kaas is een hoofdvoedsel in veel delen van de wereld. Consumenten hechten veel waarde aan smaak en textuur. Het belang van textuur wordt nog vergroot door de ingewikkelde manier waarop het samenwerkt met zijn teamgenoten met een hoger profiel: smaak, aroma en smaak. Met de toegenomen concurrentie wordt er steeds meer nadruk gelegd op productie-efficiëntie en productkwaliteit, het gebruik van procesbeheersing om deze doelen te bereiken wordt universeel, wat resulteert in voordelen zoals verbeterde productkwaliteit, minder afval, lagere materiaal- en energiekosten, optimalisatie van verwerking tijd en grotere procesflexibiliteit.

Kaas maken is een sterk gestandaardiseerde procedure waarbij melk wordt omgezet in verschillende soorten kaas door enzymatische destabilisatie van caseïne-eiwitten om wrongel te vormen. De omvang van dit proces varieert echter sterk van producent tot producent. Kaas kan worden vervaardigd in grote commerciële zuivelfabrieken in tanks die een hele kamer vullen, kunstzinnig vervaardigd in kleine ambachtelijke vaten, of gemaakt in een grote pot in een woongarage. Ongeacht de schaal is een nauwkeurige bepaling van de snijtijd uiterst belangrijk voor zowel de kwaliteit als de hoeveelheid kaas die wordt geproduceerd.

Bij de verwerking van zuivelproducten is de kwaliteit van het eindproduct sterk afhankelijk van de gebruikte grondstof(fen), het type en de kenmerken van de gebruikte ingrediënten en de gebruikte verwerkingsmethode en technologie. Grondstoffen kunnen variëren als gevolg van seizoensschommelingen (zoals bij melk), er zijn bijzondere voordelen aan het gebruik van sensoren die de dynamische toestand van een proces online en in realtime bepalen.

Aanvraag

Kaas wordt gedefinieerd als het verse of gerijpte product dat wordt verkregen door coagulatie van melk en daaropvolgende scheiding van de vloeibare en vaste fasen die het melkcoagulum vormen, respectievelijk wei en wrongel genoemd. De wrongel wordt verder verwerkt tot kaas. De vorming van een melkgel en het snijden van de gel in wrongelkorrels om wei-scheiding mogelijk te maken, zijn twee belangrijke eenheidsbewerkingen bij het maken van kaas. De eerste stap van gelvorming bestaat uit colloïdale destabilisatie van caseïne micel door chemische modificatie van de beschermende k-caseïne harige vacht door de coagulerende middelen. De tweede stap bestaat uit aggregatie van de gedestabiliseerde caseïnemicellen om het gelnetwerk te vormen. Verdere verknoping van caseïnemicellen resulteert in de ontwikkeling van een stevige gel.

Voor de meeste kaassoorten vindt de scheiding van wei en wrongel niet spontaan plaats en vereist het snijden van de gel in kleine blokjes (wrongelkorrels). Deze bewerking verhoogt de verhouding van het geloppervlak/volume, waardoor de wei kan ontsnappen terwijl de wrongelkorrels samentrekken.

De retentiegraad van melkbestanddelen in wrongel hangt sterk af van de snijvastheid van de gel. De retentiegraad van vaste stoffen of 'vatopbrengst'', in tegenstelling tot de totale kaasopbrengst, meet specifiek de prestatie van de coagulatiestap en vertegenwoordigt de efficiëntie van de coagulatie- en gelsnijstappen om melk om te zetten in kaaswrongel.

Stollingsmonitororing

Met name het melkstollingsproces tijdens de kaasproductie heeft veel aandacht gekregen. Realtime schatting van de wrongelversteviging en voorspelling van de snijtijd zijn essentieel voor de controle van de melkcoagulatie tijdens het maken van kaas. Veranderingen in de samenstelling van melk en coagulatieomstandigheden hebben een significante invloed op de hardheid van de wrongel en dus op de snijtijd.

Kleinschalige fabrieken hebben over het algemeen flexibelere productieschema's die de variabiliteit van de duur van coagulatieprocessen helpen vergroten. Omgekeerd zijn de grote fabrieken sterk geautomatiseerd en zijn de productieschema's perfect geprogrammeerd, wat vaak een wijziging van de snijtijd verhindert. Ze nemen hun toevlucht tot melkstandaardisatie voor controle. Maar helaas is er altijd een risico op veranderingen in verwerkingsomstandigheden en menselijke fouten, die kunnen leiden tot aanzienlijke economische verliezen als gevolg van grootschalige productievolgorde.

Een inline-sensormonitororing de evolutie van de coagulatie en de hardheid van de wrongel zou realtime-informatie kunnen opleveren waarmee operators passende maatregelen kunnen nemen om het verlies aan vet en fijne deeltjes te minimaliseren.

Wat is 'cut time' en waarom is cut time zo belangrijk?

Bij het maken van kaas moet het coagulum worden gesneden wanneer het voldoende stevig is geworden om discrete deeltjes te vormen, die wei verdrijven zonder te fragmenteren. Om deze reden vindt het moment van het snijden van de wrongel enige tijd later plaats dan het punt van gelering. Dit impliceert de noodzaak om de stevigheid van een gel te meten terwijl deze zich vormt en tot het punt waarop deze klaar is om synergetisch te worden.

De stolling is voltooid wanneer een stevige gel is gevormd uit de geaggregeerde eiwitten. Dit punt staat bekend als de "cut time", of het stadium waarin de gel moet worden gesneden om de wrongel van de vloeibare wei te scheiden. Wanneer de gel wordt gesneden, ondergaat het synerese, een proces waarbij het de vloeibare wei-eiwitten verdrijft. Wanneer synerese is voltooid, bestaat het eindproduct uit wrongeldeeltjes die zijn gesuspendeerd in vloeibare wei.

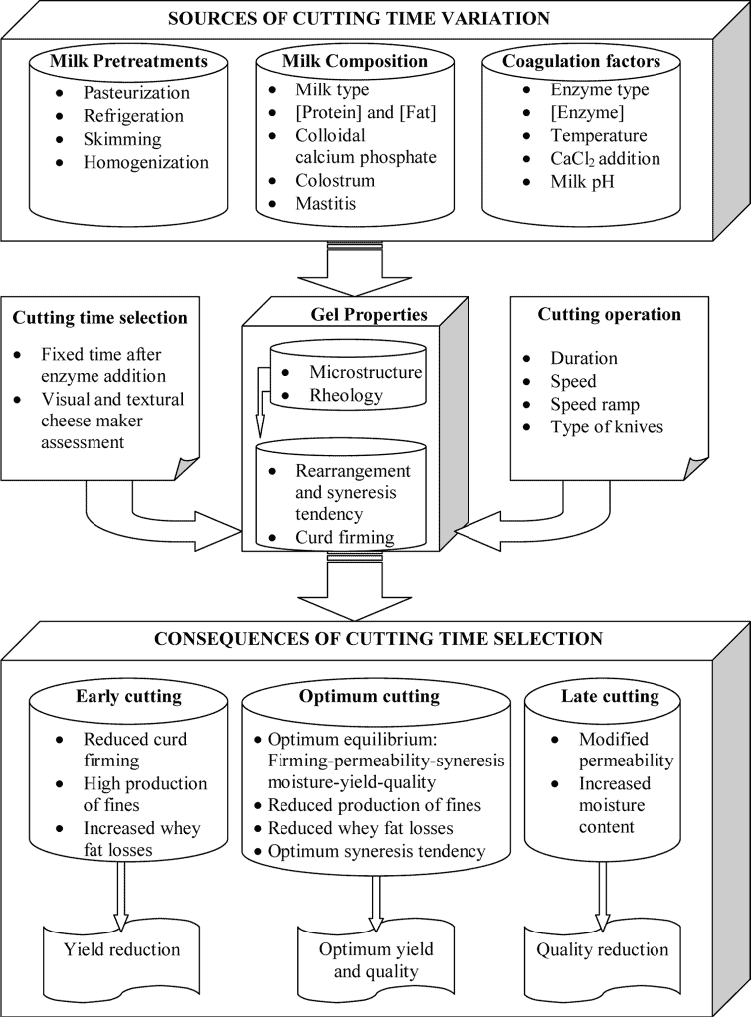

De selectie van de snijtijd (CT) hangt af van de reologische en microstructurele eigenschappen van gels, zoals stollingsstevigheid en herschikkingsvermogen die op hun beurt afhangen van stollingsfactoren, melksamenstelling en melkvoorbehandeling.

Om deze reden heeft CT-selectie een grote invloed op het vochtgehalte, de opbrengst en de kwaliteit van kaas- en weivetverliezen. Snij- en roersnelheden kunnen ook een duidelijke invloed hebben op de deeltjesgrootte van de wrongel en/of het vetverlies van de wei bij het uitlekken. Bij constante snij- en roersnelheden verhoogt het te snel snijden van de gel de mechanische impact van snij- en roerbewerkingen op wrongelkorrels, waardoor de wrongelfijne en weivetverliezen toenemen, waardoor de kaasopbrengst afneemt.

Daarentegen heeft het uitstellen van CT de neiging om het tegenovergestelde effect te hebben op de kaasopbrengst. Maar overmatige vertraging bij het snijden produceert ook een te stevige gel, die niet kan inzakken, wat het vochtgehalte van de wrongel verhoogt. Een te hoog vochtgehalte veroorzaakt een 'nep'-verhoging van de opbrengst en kan het rijpingsproces veranderen, waardoor de kaaskwaliteit in gevaar komt. De economische impact in termen van opbrengst en kwaliteit van een defecte CT-selectie is niet rigoureus gerapporteerd.

Referentie: Snijtijdvoorspellingsmethoden bij het maken van kaas, M Castillo (2006)

Overzicht van de 'conventionele' selectieprocedures voor snijtijd

Ongeacht de grootte van de producent en het type kaas, is de stap van het snijden van melkgel waarschijnlijk de minst gecontroleerde stap in het kaasbereidingsproces en een groot deel van de totale kaasopbrengst hangt af van deze cruciale stap. Kaasmakers hebben een instrument nodig om nauwkeurige en realtime metingen van de stremselmelkhardheid te doen om op het juiste moment de juiste beslissing te kunnen nemen. Vroege technieken omvatten bewegende plunjers of diafragma's die weerstand van coagulum tegen beweging voelden. Deze hadden echter het nadeel dat de beweging de neiging had om de gel te verstoren terwijl deze zich vormde en dus de meting van de gel-elasticiteit belemmerde. Hoewel dergelijke apparaten zeer nuttig bleken voor onderzoek naar het maken van kaas, werd het gebruik ervan beperkt tot laboratoriumwerk vanwege hun grootte, integratieproblemen en opdringerigheid in een kaasvat.

In de praktijk wordt de gel meestal na a vooraf bepaalde reactietijd is verstreken of naar het oordeel van de gebruiker op basis van subjectieve beoordeling van textuur- en visuele geleigenschappen. Het is een veel voorkomende praktijk, maar de betrouwbaarheid ervan is twijfelachtig omdat er veel factoren zijn die de stevigheid van de wrongel en de microstructuur van de gel kunnen veranderen om de optimale snijtijd te variëren.

Veel kaasfabrikanten nemen hun toevlucht tot vinger palpatie, een techniek met bekende nadelen zoals het onvermogen om de test in realtime uit te voeren en de schaarste aan ervaren kaasmakers. Een methode die ook subjectief is en niet kwantitatief. De bovenstaande methode laat echter een ruime marge voor variabiliteit op basis van het oordeel van de tester. Toen de zuivelindustrie begon te groeien en de kaasproductie in grotere productiefaciliteiten begon te gebeuren, werd het duidelijk dat er een meer wetenschappelijke en gestandaardiseerde methode moest worden ontwikkeld om de snijtijd te bepalen.

Een andere mogelijkheid is het snijden van de wrongel door te vertrouwen op empirische inspectie. Kaasmakers kunnen de snijtijd met verbazingwekkende consistentie selecteren op basis van ervaring, maar deze kan zeker niet worden geoptimaliseerd door de empirische inspectiemethode.

De meeste niet-destructieve systemen meten: veranderingen in geleidbaarheid van bepaalde fysische eigenschappen zoals elektrische stroom, hitte, ultrageluid of elektromagnetische straling. De elektrische geleidbaarheid neemt tijdens de coagulatie van de melk met 0.5-1% toe, maar deze tijd neemt toeoring De techniek heeft enkele belangrijke beperkingen, zoals een grote temperatuurgeleidingscoëfficiënt en mogelijkheden voor interferentie tussen de oorspronkelijke melkelektrolyten en de meting. Een thermische geleidbaarheidssensor detecteert veranderingen in de convectieve warmteoverdracht van een 'hete draad' naar de omringende melk die worden veroorzaakt door de variatie in viscositeit tijdens coagulatie.

Hete draad sensor is aangetoond dat het zeer nauwkeurig het geleringspunt meet, maar was niet zo nauwkeurig bij het voorspellen van het snijpunt van wrongel. De viscositeit neemt exponentieel toe tussen het begin van aggregatie en het begin van visuele coagulatie, waardoor de hete draad niet zo goed geschikt is voor het meten van gelstijfheid. De hete draad is niet geschikt voor een variabele eiwitomgeving, omdat eiwit een groot effect heeft op de verstevigingssnelheid van de wrongel, maar slechts een klein effect op het tijdstip waarop een gel begint te vormen, wat de hete draad meet.

Het ontbreken van een rigoureuze CT-karakterisering en de gebruikelijke veranderingen in het melkeiwitgehalte dwingen moderne kaasfabrieken om het eiwitgehalte van melk te standaardiseren in een poging de coagulatie, gelversteviging, wrongelsynerese, kaasopbrengst en productkwaliteit onder controle te houden. Er is in de loop van ruim zeventig jaar een overvloed aan verschillende technieken voor monit voorgesteldoring melkcoagulatie en wrongelversteviging, waaruit duidelijk blijkt dat de industriële eisen voor CT-selectie niet volledig zijn vervuld door de traditionele methoden.

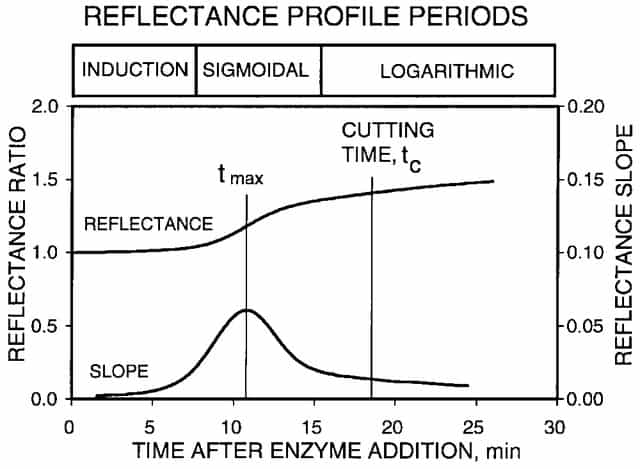

Optische methoden: diffuse reflectieveranderingen tijdens het kweken van kwark

De interactie van lichtdeeltjes met materiedeeltjes, waarna de lichtdeeltjes van richting kunnen veranderen of een gedeeltelijk energieverlies of -winst kunnen ervaren, staat bekend als "lichtverstrooiing". Deze intensiteit kan variëren op basis van de materialen waarmee het licht interageert, dus de interpretatie van lichtverstrooiing heeft vele toepassingen. Een dergelijke toepassing is in het kaasbereidingsproces, aangezien verschillende optische methoden met succes zijn ontwikkeld om de coagulatie te volgen en de snijtijd van bepaalde kazen te voorspellen. Het licht verstrooit in alle richtingen van de micel, daarom is er weinig absorptie door het eiwit.

In het geval van monitoring coagulatie of snijtijd voorspellen met behulp van lichtverstrooiingspelen verschillende factoren een rol. Ten eerste, zoals hierboven vermeld, verstrooit het licht van micellen in melk in alle richtingen. Bij het kaasmaken beginnen de micellen echter na toevoeging van een enzym te denatureren en te aggregeren. Lichtverstrooiing van gedenatureerde micellen is veel intenser. Daarom kan deze eigenschap van lichtinteracties worden gebruikt om de stevigheid van het coagulum te kwantificeren.

Omdat de snijtijd wordt geselecteerd op basis van een model, is er altijd een mismatch tussen de werkelijke en de voorspelde snijtijd. Bij het omgaan met veranderingen in samenstelling en ingrediënten kan het altijd gepaard gaan met de noodzaak om met een nieuw, beter geschikt model te komen om betrouwbare voorspellingen te doen, aangezien deze methode niet direct is. De correlatie tussen parameters moet worden gegenereerd uit het diffuse reflectieprofiel en de snijtijd om een algoritme te ontwikkelen voor de voorspelling van de snijtijd. Er zal altijd een bijbehorende meetfout zijn bij indirecte methoden.

Viscositeit voor QC en inline procesmetingen in de zuivelverwerkende industrie

De grootste invloeden op het kaasbereidingsproces zijn de eigenschappen van de melk die in het proces wordt gebruikt. Vooral de melkeiwitten zijn van groot belang voor de kwaliteit van de kaas, waarvan de uitkomst sterk afhankelijk is van de structuur en interacties van deze eiwitten. Veranderingen in de melksamenstelling kunnen de smaak en textuur van kaas op verschillende manieren beïnvloeden. Daartoe is de melksamenstelling in het kaasbereidingsproces sterk gestandaardiseerd om uniforme vet-eiwitverhoudingen te bereiken, afhankelijk van het specifieke gewenste type melk.

Het effect van seizoensgebondenheid van melk werd vertroebeld door andere ongecontroleerde variabelen (warmtebehandeling, temperatuur, pH en stremseltype). Dit toont de waarde van online metingen aan, aangezien het niet mogelijk is geweest om de wrongelstevigheid in een commerciële kaasbereidingssituatie te voorspellen uit offline metingen vanwege de interactieve effecten van zoveel variabelen.

Inline procesmetingen voor continue productie om opbrengsten, veiligheid en productiviteit te verbeteren

Naarmate de kaasproductie steeds meer gemechaniseerd werd en voedselveiligheidskwesties kritischer werden, begon de commerciële kaasfabriek te werken rond een reeks gesloten vaten met minder kans voor de kaasmaker om de gelsterkte handmatig te beoordelen. De omvang van de werking van moderne fabrieken, in combinatie met de steeds hogere eisen aan kwaliteitscontrole, hebben geleid tot een interesse in systemen die de wrongelvorming online controleren. Bovendien vereist de gelijktijdige werking van een reeks kaasvaten een op tijd gebaseerde cyclus waarbij alle vaten in volgorde worden gevuld en geleegd om een redelijk continue stroom melk uit de inname/pasteurisatie-installatie te ondersteunen. Daarom is een online apparaat voor het meten van de wrongelvorming zeer wenselijk, maar het zou niet-opdringerig en ter plaatse reinigbaar moeten zijn. Twee belangrijke redenen die een inline procesmeting zeer waardevol kunnen maken:

- Continue productie: Om gemechaniseerde processen in industrieën te ondersteunen en de productieprocessen op hun gemak te kunnen schalen, hebben de kaasfabrikanten betrouwbare procesinstrumentatie nodig die hen realtime inzichten verschaft om zich snel te kunnen aanpassen. Automatisering van corrigerende acties en het verminderen van de noodzaak van handmatige interventies verhoogt de veiligheidsnormen en verhoogt de betrouwbaarheid van de operaties.

- Veiligheids- en hygiënenormen voor voedselverwerking: Er is een grote behoefte om af te stappen van handmatige metingen, die in strijd kunnen zijn met de wettelijke normen en de verwachtingen van klanten op het gebied van hygiëne. De inline meettoestellen moeten zijn voorzien van sanitaire procesaansluitingen, moeten gemakkelijk te reinigen zijn en CIP/SIP-compatibel zijn.

Industriële kaasvaten (Bron – TetraPak)

Inline viscositeitsmeter voor snijtijd

Typische productieprocessen die betrokken zijn bij zuivelverwerking, zoals thermische cycli en mechanische bewerkingen (roeren, filtratie, kneden, compressie, enz.) kunnen de reologische eigenschappen aanzienlijk veranderen, en op hun beurt de eigenschappen van het eindproduct. Om een productieproces te beheersen, moet eerst een kwaliteit of parameter die de huidige toestand van het proces kenmerkt, worden geïdentificeerd en vervolgens worden gemeten. Viscositeit is een belangrijke fysieke eigenschap van de coagulerende melk, die dieper inzicht geeft in wat er precies gebeurt op moleculair niveau dat vaak de toestand van een proces vrij goed kenmerkt, alleen of in combinatie met andere fysische en chemische eigenschappen.

Vergeleken met andere online metingen zoals hot wire en optische methoden, is viscositeitskarakterisering een directe methode - er is geen noodzaak om te vertrouwen op voorspellingsmodellen of schattingen. Een inline-viscositeitsmeter met een kleine vormfactor, die gemakkelijk kan worden geïnstalleerd, compatibel is met de hygiënische normen en gemakkelijk kan worden geïntegreerd met het industriële PLC-systeem, biedt zuivelfabrikanten aanzienlijke waarde om het snijden van kaas nauwkeurig te timen.

Veel meer dan alleen snijtijdbepaling voor de kaasmakers

De geproduceerde kaas moet van constant hoge kwaliteit zijn en voldoen aan strenge specificaties van grondstoffen die kunnen variëren in samenstelling of fysieke eigenschappen. De consument verwacht dat een product een passende en consistente textuur heeft - een eigenschap die wordt beïnvloed door de viscositeit.

Samengevat kan in-line viscositeitsmeting en -regeling een effectieve en voordelige manier zijn voor procescontrole bij de kaasbereiding via de volgende hoofdmanieren:

- Detectie van het eindpunt van het meng-, homogenisatie- en coagulatieproces: Tijdens het coagulatieproces is het karakteriseren van de viscositeit nuttig bij het bepalen van de stabiliteit en het eindpunt. Tijdens homogenisatie zal de formulering een aanzienlijke viscositeitstoename ondergaan naarmate de druppelgrootte kleiner wordt. De hoeveelheid van deze toename zal daarom een goede indicator zijn voor de kwaliteit van de emulsie. Monitororing Viscositeit online maakt handmatige of automatische aanpassingen aan de roerintensiteit, rotatiesnelheid en andere verwerkingsvariabelen mogelijk, afhankelijk.

- Beter ingrediëntenbeheer en -verwerking: Concentratie heeft een sterke correlatie met viscositeit; vandaar dat de viscositeitsinformatie effectief kan worden gebruikt om te voorspellen of kruislings te controleren

Om deze redenen kan viscositeitsmeting verkregen met een inline viscositeitsmeter een uitstekende QC-benchmark bieden en QA / QC van het proces en het eindproduct garanderen.

Viscositeitsmeting van melkveebedrijven en procesuitdagingen

Ingenieurs en fabrieksoperators in de verwerking van zuivelproducten beseffen de noodzaak om viscositeitsmetingen uit te voeren en tussenbeide te komen door middel van gepaste corrigerende maatregelen om een hoogwaardige en consistente productreologie te stimuleren. Het uitvoeren van deze metingen heeft hen in de loop der jaren echter uitgedaagd.

Offline steekproeven zijn simpelweg onbetrouwbaar en niet geschikt voor de zuivelindustrie

Monitoring De viscositeit van een vloeistof in een proces betekent vaak dat er een monster van de vloeistof uit een tank of pijpleiding wordt genomen en dat monster naar een laboratorium wordt gebracht waar de reologische eigenschappen ervan worden gemeten op een laboratoriumviscometer of reometer. Op basis van de bevindingen moet de procesoperator geïnformeerd worden of de vloeistof de gewenste viscositeit heeft, of dat er verdere actie nodig is na interventie. Dit systeem wordt off-line of handmatige bediening genoemd, met verschillende duidelijke nadelen: het is tijdrovend en vaak onnauwkeurig, zelfs voor ervaren operators. Meestal zijn de resultaten te laat om een batch op te slaan.

Het alternatief is om een in-line viscositeitsmeter te gebruiken die gedurende het hele proces continu de viscositeit van de procesvloeistof bewaakt. Dit instrument geeft een uitgangssignaal af dat, indien weergegeven, de operator de nodige informatie geeft om het proces te besturen. Als alternatief zijn viscositeitsmeteruitgangen aangesloten op een PLC (Programmable Logic controller) / DCS (Digital Control System) voor automatische procesregeling.

Problemen met conventionele viscositeitsmeters voor inline installatie

Traditionele viscositeitsmeters ondervinden problemen met betrekking tot de vloeistofstroom in pijpleidingen en tankmenginstallaties. In het algemeen functioneren viscositeitsmeters niet goed in turbulente stroming. Roterende instrumenten werken alleen tot een bepaalde maximale stroomsnelheid. De stroom moet worden gecontroleerd voor viscositeitsmeters met drukval. Stroomgerelateerde problemen kunnen worden vermeden door de viscositeitsmeter on-line te installeren en de monsterstroom aan het instrument aan te passen. De reactietijd van het instrument kan verband houden met de stroomomstandigheden, aangezien een voldoende verversingssnelheid van het monster vereist is voor effectieve controle. In het geval van een tankinstallatie is het wenselijk om het instrument in een positie te plaatsen waar de aangrenzende vloeistof de algehele toestand van de procesvloeistof vertegenwoordigt, en om 'dode gebieden' te vermijden. Instrumenten die in een procesomgeving worden gebruikt, moeten robuust zijn en bestand zijn tegen alle corrosieve materialen die ze kunnen tegenkomen, vooral tijdens het reinigen.

Rheonics'Oplossingen voor stollingsmonitoringoring bij de kaasproductie

Waar een voedselproces continu is, is online detectie (die in realtime de status van een proces bepaalt) een ideale methode om het probleem aan te pakken. Voor nuttige toepassingen moeten sensoren aan verschillende eisen voldoen, bijvoorbeeld de mogelijkheid om te communiceren met fabrieksmonitoringoring/controlesystemen, robuuste metingen ongeacht debiet of omgevingsomstandigheden, reinigbaarheid en stabiliteit met tijd en temperatuur.

Rheonics Procescontrolesensoren voor de voedingsindustrie hebben, parallel aan de ontwikkelingen in procescontroletechnologie, het potentieel om de niveaus van procesautomatisering te verhogen en de fabrieksingenieurs uit te rusten om maximale voordelen te behalen uit digitalisering, procesgegevensrealisatie en langetermijnactieplannen, data- gebaseerde onderhouds- en betrouwbaarheidsplanning en hoge herhaalbaarheid in termen van kwaliteit, opbrengst en consistentie van de kaasproducten.

Viscositeits- en dichtheidsmeters

- In lijn viscositeit afmetingen: Rheonics' SRV is a is een in-line viscositeitsmeetapparaat met een groot bereik dat in realtime viscositeitsveranderingen binnen elke processtroom kan detecteren.

- In lijn Viscositeit en dichtheid afmetingen: Rheonics' SRD is een in-line meetinstrument voor gelijktijdige dichtheid en viscositeit. Als dichtheidsmeting belangrijk is voor uw activiteiten, is SRD de beste sensor om aan uw behoeften te voldoen, met operationele mogelijkheden die vergelijkbaar zijn met de SRV, samen met nauwkeurige dichtheidsmetingen.

Deze instrumenten geven een uitgangssignaal en aflezing op een softwarepaneel dat, indien weergegeven, de operator de nodige informatie geeft om het proces te besturen. Als alternatief kan het mogelijk zijn om de output naar een automatische procescontroller te sturen. Geïntegreerde controlesystemen zorgen ervoor dat de viscositeit/dichtheidsinformatie in de proceslijn effectief kan worden gebruikt.

Het gebruik van een SRV in een proceslijn voor de bereiding van zuivelproducten resulteert in een verbeterde productiviteit, winstmarges en naleving van de regelgeving. Rheonics sensoren hebben een compacte vormfactor voor eenvoudige OEM- en retrofit-installatie. Ze vereisen geen onderhoud of herconfiguraties. De sensoren bieden nauwkeurige, herhaalbare resultaten, ongeacht hoe of waar ze zijn gemonteerd, zonder dat er speciale kamers, rubberen afdichtingen of mechanische bescherming nodig zijn. Omdat ze geen verbruiksartikelen gebruiken en geen herkalibratie vereisen, zijn SRV en SRD uiterst eenvoudig te bedienen, wat resulteert in extreem lage bedrijfskosten gedurende de hele levensduur.

Zodra de wrongel tijdens het coaguleren van melk de optimale elasticiteit bereikt die een hoge retentie van vaste stoffen garandeert, wordt een signaal naar het automatiseringssysteem gestuurd om de snijstap te starten.

Rheonics oplossingen zijn voordelig ten opzichte van een op hotwire of lichtverstrooiing gebaseerde technologie die beide een voorspelling van de snijtijd opleveren zonder de werkelijke stevigheid te meten. Met RheonicsVoer uw gelcutting precies uit met de juiste stevigheid en u krijgt de hoogste retentie van vaste melkbestanddelen. Met andere woorden: u krijgt de hoogste kaasproductie.

- Het procescontrole-instrument dat zich in de buurt van (maar buiten) de vaten bevindt en dat nauwkeurige en realtime meting van de stevigheid van het melkcoagulaat levert.

- De stevigheidskinetiek wordt live voor de ogen van de kaasmakers uitgezet voor snelle analyse, snelle reactie en uiteindelijk geautomatiseerd gelsnijden.

- Meet direct de stevigheid van de melkgel en activeert automatisch het snijden van de gel wanneer de optimale stevigheid is bereikt.

- Hoge immuniteit voor planttrillingen, gemakkelijke reiniging (optimaliseert CIP/SIP-systemen) en lage onderhoudsvereisten en heeft geen bewegende delen

Als de procesomgeving eenmaal tot stand is gebracht, is er doorgaans weinig inspanning nodig om de integriteitsconsistentie van de systemen te behouden – operators kunnen vertrouwen op de strakke controle met Rheonics Oplossing voor kwaliteitsbeheer van zuivelproducten. Het bereiken van een hogere kwaliteit, hogere opbrengsten, minder verliezen en minder degradatie van het product.

Rheonics' Voordeel

Compacte vormfactor, geen bewegende delen en vereisen geen onderhoud

Rheonics' SRV en SRD hebben een zeer kleine vormfactor voor eenvoudige OEM- en retrofit-installatie. Ze maken een eenvoudige integratie in elke processtroom mogelijk. Ze zijn gemakkelijk schoon te maken en vereisen geen onderhoud of herconfiguratie. Ze hebben een kleine footprint waardoor inline-installatie in elke proceslijn mogelijk is, waardoor extra ruimte of adaptervereisten worden vermeden.

Hygiënisch, sanitair ontwerp

Rheonics SRV en SRD zijn beschikbaar in tri-clamp en DIN 11851-aansluitingen naast op maat gemaakte procesaansluitingen.

Zowel SRV als SRD voldoen aan de vereisten voor voedselcontact conformiteitsvereisten volgens de Amerikaanse FDA- en EU-voorschriften.

Hoge stabiliteit en ongevoelig voor montageomstandigheden: elke configuratie mogelijk

Rheonics SRV en SRD maken gebruik van een unieke gepatenteerde coaxiale resonator, waarbij twee uiteinden van de sensoren in tegengestelde richtingen draaien, waardoor reactiekoppels op hun montage worden geëlimineerd en ze dus volledig ongevoelig worden voor montageomstandigheden en stroomsnelheden. Het sensorelement zit direct in de vloeistof, zonder speciale vereisten voor behuizing of beschermende kooi.

Directe nauwkeurige uitlezingen van kwaliteit - Compleet systeemoverzicht en voorspellende controle

Rheonics'software is krachtig, intuïtief en gemakkelijk te gebruiken. Realtime procesvloeistof kan worden gemonitord op de geïntegreerde IPC of een externe computer. Meerdere sensoren verspreid over de fabriek worden beheerd vanuit één dashboard. Geen effect van drukpulsatie door pompen op de werking van de sensor of de meetnauwkeurigheid. Geen effect van trillingen.

Eenvoudige installatie en geen herconfiguraties / herkalibraties nodig - geen onderhoud / stilstandtijden

In het onwaarschijnlijke geval van een beschadigde sensor dient u de sensoren te vervangen zonder de elektronica te vervangen of opnieuw te programmeren. Drop-in vervangingen voor zowel sensor als elektronica zonder enige firmware-updates of kalibratiewijzigingen. Eenvoudige montage. Verkrijgbaar met standaard en maatwerk procesaansluitingen zoals NPT, Tri-Clamp, DIN 11851, Flens, Varinline en andere sanitaire en hygiënische aansluitingen. Geen speciale kamers. Gemakkelijk te verwijderen voor reiniging of inspectie. SRV is ook verkrijgbaar met DIN11851 en tri-clamp aansluiting voor eenvoudige montage en demontage. SRV-sondes zijn hermetisch afgesloten voor Clean-in-place (CIP) en ondersteunen hogedrukreiniging met IP69K M12-connectoren.

Rheonics instrumenten hebben roestvrijstalen sondes en zijn optioneel voorzien van beschermende coatings voor speciale situaties.

Laag energieverbruik

24V DC voeding met minder dan 0.1 A stroomopname tijdens normaal gebruik.

Snelle reactietijd en temperatuur gecompenseerde viscositeit

Ultrasnelle en robuuste elektronica, gecombineerd met uitgebreide computermodellen, zorgen ervoor Rheonics apparaten een van de snelste, veelzijdige en meest nauwkeurige in de branche. SRV en SRD geven elke seconde realtime, nauwkeurige metingen van de viscositeit (en dichtheid voor SRD) en worden niet beïnvloed door variaties in de stroomsnelheid!

Brede operationele mogelijkheden

Rheonics'instrumenten zijn gebouwd om metingen te doen in de meest uitdagende omstandigheden.

SRV is verkrijgbaar met het breedste operationele assortiment op de markt voor inline procesviscometer:

- Drukbereik tot 5000 psi

- Temperatuurbereik van -40 tot 200 ° C

- Viscositeitsbereik: 0.5 cP tot 50,000 cP (en hoger)

SRD: één instrument, drievoudige functie - Viscositeit, temperatuur en dichtheid

Rheonics'SRD is een uniek product dat drie verschillende instrumenten voor viscositeits-, dichtheids- en temperatuurmetingen vervangt. Het elimineert de moeilijkheid van het naast elkaar plaatsen van drie verschillende instrumenten en levert extreem nauwkeurige en herhaalbare metingen onder de zwaarste omstandigheden.

Clean in place (CIP) en sterilisatie ter plaatse (SIP)

SRV (en SRD) bewaakt de reiniging van de vloeistofleidingen per monitoring de viscositeit (en dichtheid) van het reinigingsmiddel/oplosmiddel tijdens de reinigingsfase. Eventuele kleine resten worden door de sensor gedetecteerd, waardoor de operator kan beslissen wanneer de lijn schoon/geschikt voor het beoogde doel is. Als alternatief levert SRV (en SRD) informatie aan het geautomatiseerde reinigingssysteem om een volledige en herhaalbare reiniging tussen de runs te garanderen, waardoor volledige naleving van de sanitaire normen van voedselproductiefaciliteiten wordt gegarandeerd.

Superieur sensorontwerp en -technologie

Geavanceerde, gepatenteerde elektronica is het brein van deze sensoren. SRV en SRD zijn verkrijgbaar met industriestandaard procesaansluitingen zoals ¾” NPT, DIN 11851, flens en Tri-clamp waardoor operators een bestaande temperatuursensor in hun proceslijn kunnen vervangen door SRV/SRD, wat zeer waardevolle en bruikbare procesvloeistofinformatie oplevert, zoals viscositeit, naast een nauwkeurige temperatuurmeting met behulp van een ingebouwde Pt1000 (DIN EN 60751 klasse AA, A, B beschikbaar) .

Elektronica gebouwd om aan uw behoeften te voldoen

De sensorelektronica is verkrijgbaar in zowel een transmitterbehuizing als een kleine DIN-railmontage en maakt eenvoudige integratie in proceslijnen en in apparatuurkasten van machines mogelijk.

Eenvoudig te integreren

Meerdere analoge en digitale communicatiemethoden die in de sensorelektronica zijn geïmplementeerd, maken het aansluiten op industriële PLC- en besturingssystemen eenvoudig en eenvoudig.

Analoge en digitale communicatie-opties

Optionele digitale communicatie-opties

ATEX- en IECEx-naleving

Rheonics biedt intrinsiek veilige sensoren gecertificeerd door ATEX en IECEx voor gebruik in gevaarlijke omgevingen. Deze sensoren voldoen aan de essentiële gezondheids- en veiligheidseisen met betrekking tot het ontwerp en de constructie van apparatuur en beveiligingssystemen bedoeld voor gebruik in potentieel explosieve atmosferen.

De intrinsiek veilige en explosieveilige certificeringen van Rheonics maakt het ook mogelijk om een bestaande sensor aan te passen, waardoor onze klanten de tijd en kosten kunnen vermijden die gepaard gaan met het identificeren en testen van een alternatief. Er kunnen op maat gemaakte sensoren worden geleverd voor toepassingen waarbij één tot duizenden eenheden nodig zijn; met doorlooptijden van weken versus maanden.

Rheonics SRV & SRD zijn beide ATEX- en IECEx-gecertificeerd.

Implementatie

Installeer de sensor rechtstreeks in uw vat om realtime viscositeit- en dichtheidsmetingen te doen. Er is geen bypass-leiding nodig: de sensor kan in-line worden ondergedompeld; debiet en trillingen hebben geen invloed op de meetstabiliteit en nauwkeurigheid. Optimaliseer de mengprestaties door herhaalde, opeenvolgende en consistente tests op de vloeistof uit te voeren.

Rheonics Instrumentselectie

Rheonics ontwerpt, produceert en verkoopt innovatieve vloeistofdetectie en -monitoringoring systemen. Precisie gebouwd in Zwitserland, Rheonics'in-line viscometers en dichtheidsmeters hebben de gevoeligheid die vereist wordt door de toepassing en de betrouwbaarheid die nodig is om te overleven in een zware werkomgeving. Stabiele resultaten – zelfs onder ongunstige stromingsomstandigheden. Geen effect van drukval of stroomsnelheid. Het is evenzeer geschikt voor kwaliteitscontrolemetingen in het laboratorium. U hoeft geen enkel onderdeel of parameter te wijzigen om over het volledige bereik te meten.

Voorgestelde product (en) voor de toepassing

- Breed viscositeitsbereik - bewaak het volledige proces

- Herhaalbare metingen in zowel Newtoniaanse als niet-Newtoniaanse vloeistoffen, eenfase en meerfase vloeistoffen

- Hermetisch afgesloten, alle roestvrijstalen 316L-bevochtigde onderdelen

- Ingebouwde vloeistoftemperatuurmeting

- Compacte vormfactor voor eenvoudige installatie in bestaande proceslijnen

- Eenvoudig schoon te maken, geen onderhoud of herconfiguraties nodig

- Eén instrument voor meting van procesdichtheid, viscositeit en temperatuur

- Herhaalbare metingen in zowel Newtoniaanse als niet-Newtoniaanse vloeistoffen, eenfase en meerfase vloeistoffen

- Geheel metalen (316L roestvrij staal) constructie

- Ingebouwde vloeistoftemperatuurmeting

- Compacte vormfactor voor eenvoudige installatie in bestaande leidingen

- Eenvoudig schoon te maken, geen onderhoud of herconfiguraties nodig