Introductie

Investeringsafgietsels zijn tegenwoordig een van de meest populaire productiemethoden voor metalen onderdelen. Investeringsgietproces, ook wel een verloren wasproces genoemd, is relatief eenvoudig, wat snelle productiesnelheden mogelijk maakt en tegelijkertijd een consistente maatnauwkeurigheid garandeert. Onderdelen die doorgaans worden gemaakt door middel van investeringsgieten, omvatten onderdelen met een complexe geometrie, zoals turbinebladen of vuurwapencomponenten. Toepassingen op hoge temperatuur zijn ook gebruikelijk, waaronder onderdelen voor de olie- en gasboringen, de automobiel-, vliegtuig- en militaire industrie. Transmissievorken worden nu vervaardigd met behulp van investeringsgieten in plaats van smeden en complexe machinale bewerkingen. Het biedt gewichtsvermindering, minder machinale bewerking, verbeterde levertijd en lagere voorraadkosten.

De wereldwijde marktgrootte voor investeringen gieten werd geschat op USD 14.35 miljard in 2018 en zal naar verwachting groeien met een CAGR van 4.6% tot 2025 volgens een marktonderzoeksrapport van Grand View Research. Er zijn tal van toepassingen waar hoofdzakelijk investeringsafgietsels worden gebruikt - ruimtevaart, energieopwekking, vuurwapen, automotive, militair, commercieel, foodservice, olie- en gasindustrie en energiebedrijven gebruiken deze componenten het meest. De toenemende penetratie van investeringsafgietsels in de productie van geavanceerde componenten zoals compressoren, motoronderdelen, versnellingsbakonderdelen en andere zal waarschijnlijk de marktvraag nog verder stimuleren.

Ondanks enorme toepassingsgebieden en een matige vraag vanuit de eindgebruiksectoren, staat deze industrie voor uitdagingen met betrekking tot efficiëntie, doorlooptijd en capaciteitsbezetting. Marktleiders evolueren naar de acceptatie van meer geavanceerde technologieën zoals automatisering, industrieel internet of things (IIoT) en simulatietechnieken. Automatisering in de castingprocessen helpt fabrikanten om de doorlooptijd te verkorten, de capaciteit te benutten en de efficiëntie te optimaliseren.

Aanvraag

Investeringsgieten is een productieproces waarbij een waspatroon wordt bedekt met een vuurvast keramisch materiaal. Zodra het keramische materiaal is uitgehard, neemt de interne geometrie de vorm van het gietstuk aan. De was wordt gesmolten en gesmolten metaal wordt in de holte gegoten waar het waspatroon was. Het metaal stolt in de keramische mal en vervolgens wordt de metalen behuizing afgebroken.

Het coaten van vuurvast keramisch materiaal (keramische suspensie) kan worden gedaan in enkele of meerdere fasen, waarbij de laatste vaak een eerste inkapselingsfase omvat met een zeer nauwkeurige regeling van de dikte en dichtheid van de coating. De substraatonderdelen kunnen permanent of verwijderbaar zijn na het coaten en stollen om de coating als een vrijstaand onderdeel te laten (investeringsgieten). Complexe substraatoppervlakgeometrieën en interne intredende oppervlakken kunnen regelbaar worden gecoat. Keramisch gieten presenteert speciale uitdagingen om betrouwbare slurryeigenschappen te bereiken en betrouwbaar te meten, inclusief viscositeitsmeting voor zichzelf en als een indicator van andere kenmerken. Na het coaten worden de keramische onderdelen gebakken om de uiteindelijke sterkte, afmetingen en morfologie als eindproducten te bereiken. De opbrengst van bruikbare producten is afhankelijk van een betrouwbare coating.

De kwaliteit van de keramische schaal hangt af van de samenstelling van de suspensie en het proces waarmee deze is gebouwd. Typische ingrediënten in een suspensie voor het gieten van investeringen omvatten: colloïdaal siliciumoxide, water en / of polymeren, bevochtigingsmiddelen, antischuimmiddelen en vuurvaste bloem. Al deze ingrediënten spelen een belangrijke rol in het gedrag van de slurry en de resulterende eigenschappen van de schaal. De grondstoffen (vuurvast, bindmiddel, bevochtigingsmiddel en antischuim) die worden gebruikt om slurry te maken, spelen een belangrijke rol bij het bepalen van de algehele uiteindelijke keramische schilkarakteristieken. Geschikte keuze van de keramische materialen kan leiden tot een gladde oppervlakteafwerking en een hoge nauwkeurigheid van de metalen gietstukken.

Drijfmestviscositeit

Een goede suspensiesamenstelling alleen kan geen productie van gladde en defectvrije schil garanderen als de suspensie op een onvoldoende manier wordt bereid. Besturingsmethoden voor slurry variëren aanzienlijk tussen gieterijen, afhankelijk van de bijbehorende productlijnen en vereiste specificaties. Het doel van slurrybereiding is om stabiele slurries te produceren die moeten voldoen aan een gegeven set slurryparameters. Om als stabiel te worden beschouwd, moeten de suspensies grondig worden gemengd en moeten hun viscositeitswaarden stabiel zijn.

Slurriecontrole is een van de belangrijkste bewerkingen van het investeringsgietproces, waarbij de viscositeit van de slurry een kritische parameter is. De viscositeit van de suspensie is een maat voor de stromingseigenschappen van de suspensie en is een van de meest gebruikte controletests in de industrie. Belangrijke punten over hoe slurryviscositeit cruciaal is in het gietproces van investeringen zijn de volgende:

- De viscositeit van de suspensie is afhankelijk van de samenstelling (vulstof / bindmiddelverhouding) en de verouderingstijd en is een belangrijke indicator voor de drijfmest stabiliteit. Het is aanvankelijk hoog wanneer slurry's worden gemengd; naarmate het mengen echter voortgaat en het vuurvaste materiaal wordt bevochtigd en lucht wordt vrijgegeven, neemt de viscositeit af en benadert asymptotisch een stabiele waarde.

- Oppervlak zal een belangrijk kenmerk van het gieten zijn, daarom moet de oppervlaktekwaliteit van keramische schaal voor investering gieten van metaallegeringen voldoende zijn. De oppervlakteafwerking is sterk afhankelijk van de viscositeit van de primaire suspensie en de algehele stabiliteit van het suspensiemengsel.

- Viscositeit is een effectieve indicator van de deeltjesgrootteverdeling van de slurry. Veranderingen in de deeltjesgrootteverdeling van keramische bloem (poeder) kunnen de eigenschappen van de suspensie beïnvloeden, inclusief de dichtheid van de suspensie, de reologie en de dikte van de coating. Shell-eigenschappen die kunnen worden beïnvloed, zijn permeabiliteit, thermische eigenschappen, dikte, randdekking en sterkte. Voor kritische toepassingen zoals titanium- en DS/SC-gieten kan controle van de deeltjesgrootte het verschil betekenen tussen succes en mislukking. Continue viscositeitsmonitororing en het maken van de vereiste aanpassingen aan de slurry is essentieel om de juiste eigenschappen van de keramische schaal en uiteindelijk de investeringsgietstukken te bereiken.

- Continue procesbeheersing is essentieel om het doel te bereiken buigkracht van de investeringsshell. Toename van slurryviscositeit verhoogt de buigsterkte van de investeringsschaal, maar neemt af boven een beperkende viscositeit. Het kan worden toegeschreven aan een groter gehalte vuurvaste bloem voor een bepaald bindmiddelgehalte.

- De keuze van een vuurvast vulmateriaal voor het maken van schelpen is afhankelijk van een grote verscheidenheid aan factoren die de eigenschappen van de investeringsslurry, schelpen en gietstukken kunnen beïnvloeden, en ook de economie van het proces. Over het algemeen wordt zirkoonmeel gebruikt als primair slurrymateriaal bij het gietproces van keramische omhulsels, maar het is erg duur. Daarom continue monitoringoring en controle van de viscositeit kunnen de kosten van de processen laag houden met aanzienlijke materiaalbesparingen, minder gebruik van oplosmiddelen en een optimaal energieverbruik tijdens het mengproces.

- Een geschikte slurryviscositeit moet worden gehandhaafd vermijd shell problemen zoals kraken. De primaire laag moet de druk van de expanderende was kunnen weerstaan, terwijl deze tijdens de wasverwijderingsfase wordt verwarmd, en de zware hantering tijdens het shellbouwproces moeten overleven

Drijfmestviscositeit is een belangrijke ontwerpparameter en het is erg belangrijk om ervoor te zorgen dat het binnen het vooraf bepaalde bereik blijft gedurende de coatingstap om een uniforme coatingdikte en gewenste shell-eigenschappen te bieden. Wanneer de viscositeit buiten de specificatie fluctueert, zal de coating van keramische suspensie ongelijk zijn, wat uiteindelijk zal leiden tot een slechte kwaliteit en de eigenschappen van de investeringsschaal beïnvloedt. Shell-eigenschappen die kunnen worden beïnvloed met de slurryviscositeit zijn oppervlakteruwheid, thermische geleidbaarheid, chemische reactiviteit, permeabiliteit en shell-sterkte. Zeer viskeuze coatingoplossingen resulteren in kleverigheid en veroorzaken problemen bij de overdracht op het substraat, terwijl een lage viscositeit het mobieler en moeilijker te controleren maakt en ook resulteert in een verhoogd gebruik van oplosmiddelen. De viscositeit neemt toe wanneer deze niet wordt bewerkt en neemt af wanneer er een constante uitgeoefende kracht is. De sterke correlatie tussen temperatuur en slurryviscositeit suggereert dat temperatuurschommelingen een drastische invloed kunnen hebben op de viscositeit, en daarmee op het coatingproces in het algemeen.

Om een uniforme coating te hebben en om geen materialen te verspillen en het energieverbruik te optimaliseren, is het daarom zeer wenselijk dat de slurryviscositeit automatisch wordt gereguleerd tot een in hoofdzaak constante waarde. Real-time, in-line viscositeitsmonitororing En controle in het coatingproces is essentieel voor prestaties verbeteren en kosten verlagen in bijna elk coatingproces van investeringsgieten. Procesoperators realiseren zich de behoefte aan een viscometer die de viscositeit en temperatuur bewaakt en kunnen temperatuurgecompenseerde viscositeit als de belangrijkste procesvariabele gebruiken om consistentie te waarborgen en afkeuringspercentages van de uiteindelijke investeringsafgietsels te verminderen.

pH van drijfmest en het effect daarvan op het risico op gelvorming

Bij het bekledingsproces wordt de slurry tijdens het proces op een consistente viscositeit gehouden terwijl de gelreactie plaatsvindt. Dit wordt bereikt door overtollig water toe te voegen zodat het silicagehalte wordt verlaagd. Verdunning betekent in feite dat de silicadeeltjes verder van elkaar verwijderd zijn, en daarom minder vaak met elkaar in wisselwerking staan, en een zekere mate van stabiliteit wordt gehandhaafd. Een steeds afnemend gehalte aan siliciumdioxide en een toenemende viscositeit van het bindmiddel is echter nooit een goede zaak en uiteindelijk verliest de slurry ofwel zijn bindende kracht omdat het siliciumdioxide zo wordt verminderd, of de slechte vloeikarakteristiek leidt tot een slechte schilopbouw met gietfouten tot gevolg.

Het verlagen van de pH vermindert de afstotende krachten die colloïdale deeltjes uit elkaar houden en kunnen ervoor zorgen dat de deeltjes botsen en geleren, daarom is de pH van suspensies kritisch en een belangrijke bepalende factor voor de kwaliteit van de suspensie. In het algemeen, wanneer de pH van een slurry zijn minimale of maximale aanbevolen limieten nadert, is de slurry hoger risico op geleren. Vuurvaste materialen, wassen en water kunnen allemaal componenten bevatten die de pH van slurries verlagen. De groei van microben verlaagt ook de pH van slurries. Microben kunnen worden bestreden door toevoeging van biociden, terwijl de keuze van wassen en vuurvaste materialen wellicht niet zo gemakkelijk te controleren is. De pH van slurries kan worden verhoogd door toevoeging van verdund ammoniumhydroxide en triethanolamine. Daarom continue monitoringoring en controle van de pH-waarde door middel van feedbackcontrole van de slurry kan het risico op gelering verminderen.

Waarom de viscositeit (en pH) controlerenoring & controle is van cruciaal belang in het slurrycoatingproces van investeringsgieten?

De brede en significante voordelen met viscositeit en pH-management in het slurrycoatingproces van investeringsgieten zijn:

- Investeringen shell en casting kwaliteit: Investeringsschalen moeten voldoen aan de specificaties van het eindproduct, en procescontrole is van cruciaal belang om hetzelfde te bereiken. Variatie in viscositeit veroorzaakt aanzienlijke veranderingen in de kwaliteit van de coating. De oppervlakteafwerking is sterk afhankelijk van de viscositeit van de primaire slurry en de algehele stabiliteit van het slurrymengsel. In-line viscositeitsmonitororing en controle kan helpen de vereiste coatingkwaliteit te bereiken.

- Defecten verminderen: Viscositeitsregeling kan helpen de frequentie van misstanden in het coatingproces te verminderen - plakken en plukken, twinning, peeling, splijten, barsten, ruwheid, blaarvorming, brugvorming en oppervlakte-erosie en verminderen slechte stromingseigenschappen die leiden tot slechte shellbouw resulterend in gietfouten.

- Betere opbrengst: Zorgen voor consistentie gedurende het gehele coatingproces vermindert aanzienlijk de uitvalpercentages, wat kosten en tijd bespaart en helpt bij continue gietprocessen. Offline meettechnieken zijn vervelend en onbetrouwbaar en brengen enorme vertragingen in het productieproces met zich mee, naast hoge personeelskosten om monsters te testen en uit te voeren.

- Juiste eigenschappen: Slechte coatingkwaliteit kan de gewenste eigenschappen van de investeringsschalen nadelig beïnvloeden - oppervlakteruwheid, thermische geleidbaarheid, chemische reactiviteit, permeabiliteit en schaalsterkte beïnvloeden op hun beurt de kwaliteit van de investeringsafgietsels. Al deze eigenschappen zijn afhankelijk van hoe goed het coatingproces wordt bestuurd, daarom is het regelen van de viscositeit van cruciaal belang.

- Efficiënte processen: Automatisering van de viscositeit en pH-detectie en controle in gietprocessen bij investeringen kan fabrikanten helpen om de doorlooptijd te verkorten, het capaciteitsgebruik te verbeteren en de efficiëntie te optimaliseren.

- Kosten: Coating met een onjuiste viscositeit is schadelijker dan alleen de kwaliteit. Slecht viscositeitsbeheer verhoogt het gebruik van poeder, bindmiddel en oplosmiddelen, waardoor de winstmarges worden beïnvloed. Continue viscositeitsmetingen tijdens het mengproces kunnen zorgen voor homogeniteit, het energieverbruik optimaliseren en het gebruik van oplosmiddelen verminderen.

- Verspilling: Afgekeurde materialen vanwege slechte kwaliteit kunnen worden gereduceerd met het juiste viscositeitsbeheer.

- Efficiëntie: Het elimineren van handmatige viscositeitsregeling maakt operators tijd vrij en stelt hen in staat zich op andere taken te concentreren.

- Milieuvriendelijk: Het verlagen van het gebruik van pigment en oplosmiddel is goed voor het milieu.

- Naleving van de regelgeving: Globale en nationale voorschriften bepalen de algemene eigenschappen van de beleggingsafgietsels. Het niet naleven door variabiliteit in de productie kan leiden tot aanzienlijke schade en verlies van klanten, naast aansprakelijkheden die voortvloeien uit een gebrekkige afwerking in het productieproces.

Om een consistente, uniforme coating van hoge kwaliteit te garanderen, wordt de verandering in viscositeit door de hele processtroom in realtime gevolgd, waarbij metingen worden uitgevoerd vanaf een basislijn in plaats van eenvoudigweg absolute waarden te meten, en viscositeitsaanpassingen worden gemaakt door oplosmiddelen aan te passen en de temperatuur te compenseren. houd het volledige coatingproces binnen gespecificeerde grenzen. Met continue online viscositeitsmonitororingkan de aanvankelijke schaalvorming effectiever worden gecontroleerd, waardoor de metallurgische eigenschappen van het eindproduct aanzienlijk worden verbeterd.

Proces Uitdagingen

Operators op de markt voor gietwerk erkennen de noodzaak om de viscositeit te bewaken, maar metingen buiten het laboratorium hebben door de jaren heen procesingenieurs en kwaliteitsafdelingen uitgedaagd. Bestaande laboratoriumviscometers zijn van weinig waarde in procesomgevingen omdat viscositeit rechtstreeks wordt beïnvloed door temperatuur, afschuifsnelheid en andere variabelen die off-line sterk verschillen van wat ze in-line zijn. Conventionele methoden voor het regelen van de viscositeit van slurrycoating zijn ontoereikend gebleken, zelfs in toepassingen waar een grote variatie in viscositeit is toegestaan.

Traditioneel hebben operators in de gietindustrie voor investeringen de viscositeit van slurry gemeten met behulp van de Zahn flow cup. De meting wordt gerapporteerd als de tijd die is verstreken voordat het kopvolume door een gat in de bodem van de kop stroomt. Het eindpunt van de test moet zo worden gekozen dat het consistent is van test tot test. De procedure is rommelig en tijdrovend. Het is onnauwkeurig, inconsistent en niet herhaalbaar, zelfs met een ervaren operator. In het continue gietproces veroorzaakt de intervalbemonstering buitensporige vertragingen. De viscositeit van slurry kan niet in realtime worden aangepast. Bovendien zijn de verschillende houders die de slurry bevatten open; door veranderingen in omgevingstemperatuur, vochtigheid en andere factoren, zoals temperatuur, droog klimaat, zijn oplosmiddelen waarschijnlijk vluchtig, dus op cup gebaseerde viscositeitmetingstechniek wordt niet meer effectief.

Viscositeit en andere daaraan gerelateerde kenmerken (bijv. Afschuifsnelheid en gewichtspercentage vaste stoffen) variëren met de diepte in een tank die aanzienlijke hoeveelheden keramische suspensie bevat, bewegingsomstandigheden van suspensie (in het algemeen geïnduceerd om homogeniteit te behouden), gevangen door gegoten delen en aanvulling of aanpassingen. Er zijn verschillende benaderingen voor het online meten van viscositeit via instrument-sondes die op verschillende diepten in het gietbad zijn ingebracht, maar deze zijn tijdens het gieten gevoelig geweest voor drift en fouten en sommige moeten mogelijk regelmatig worden verwijderd, gereinigd of vervangen, stilstandtijd en herkalibratie van de sondes en instrumenten. Sommige sondes kunnen ter plaatse worden gereinigd, maar zijn onderhevig aan storingen door blootstelling aan ongewenste en variabele coating van transducerelementen.

Rheonics' Oplossingen

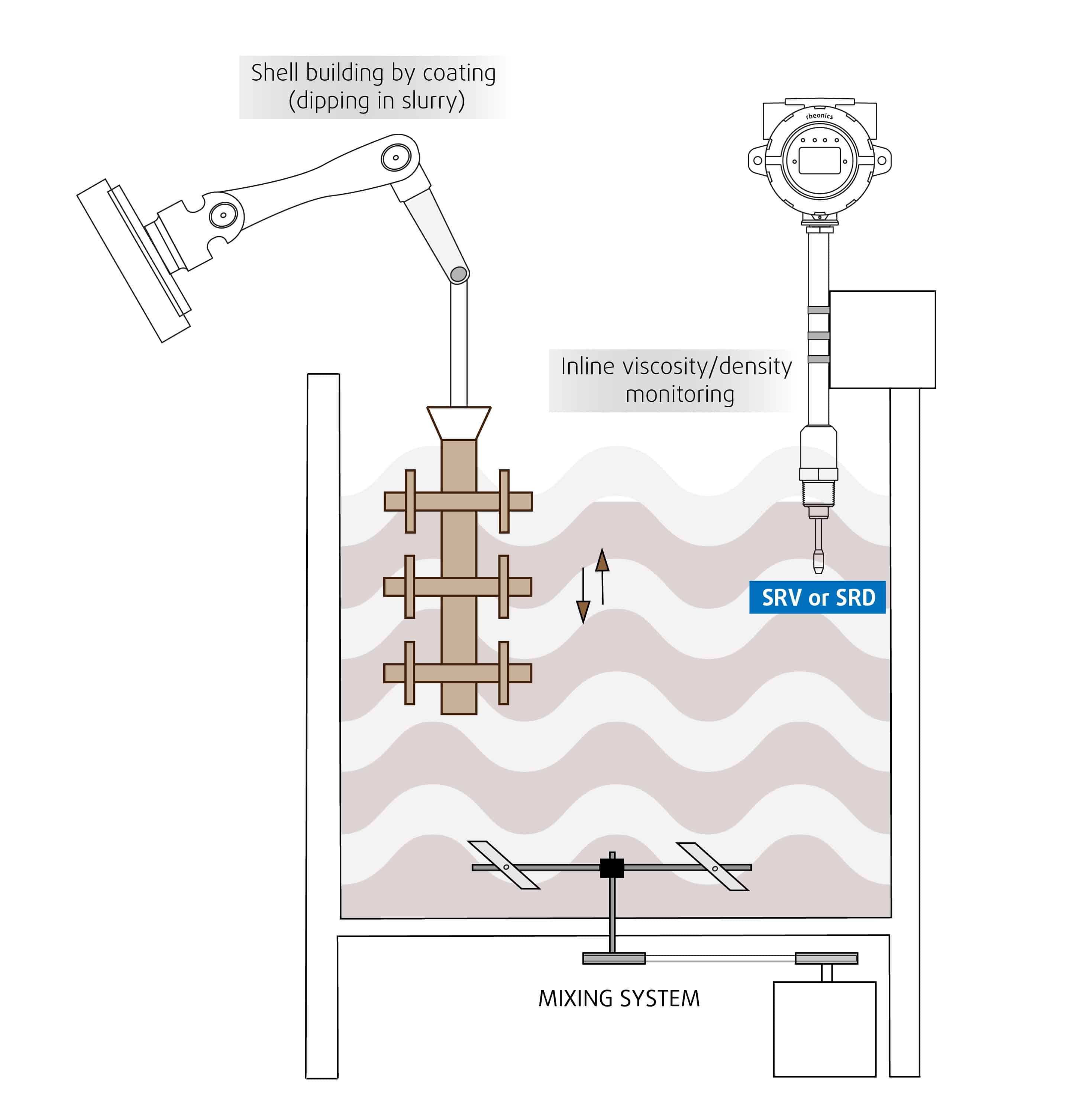

Geautomatiseerde in-line viscositeitsmeting en -controle is cruciaal voor het controleren van de coatingformulering en de applicatieviscositeit. Rheonics biedt de volgende oplossingen, gebaseerd op een gebalanceerde torsieresonator, voor procesbeheersing en optimalisatie in het coatingproces:

- Online viscositeit afmetingen: Rheonics' SRV is een breed bereik, in-line viscositeitsmeetapparaat met ingebouwde vloeistoftemperatuurmeting en is in staat om viscositeitsveranderingen in elke processtroom in realtime te detecteren.

- Online Viscositeit en dichtheid afmetingen: Rheonics' SRD is een in-line simultaan meetinstrument voor dichtheid en viscositeit met ingebouwde vloeistoftemperatuurmeting. Als dichtheidsmeting belangrijk is voor uw activiteiten, is SRD de beste sensor om aan uw behoeften te voldoen, met operationele mogelijkheden die vergelijkbaar zijn met de SRV, samen met nauwkeurige dichtheidsmetingen.

De sensor is hermetisch ingekapseld en daardoor worden de prestaties niet beïnvloed door turbulentie en niet-homogeniteit van vloeistoffen. Geautomatiseerde online viscositeitsmeting via SRV of een SRD elimineert de variaties in monsterafname en laboratoriumtechnieken. De sensor wordt geïnstalleerd in de coatingemmer of de lijn waardoor de coating naar de applicator wordt gepompt, waarbij continu de geformuleerde systeemviscositeit (en dichtheid in het geval van SRD) wordt gemeten. De consistentie van de coating wordt bereikt door automatisering van het doseersysteem via een procescontroller op basis van real-time viscositeits- en temperatuurmetingen. Door een SRV / SRD in een coatingproceslijn te gebruiken, wordt de efficiëntie van de coatingoverdracht verbeterd, waardoor de productiviteit, winstmarges en milieu- / regelgevingsdoelen worden verbeterd. De sensoren hebben een compacte vormfactor voor eenvoudige OEM- en retrofit-installatie. Ze vereisen geen onderhoud of herconfiguraties. De sensoren bieden nauwkeurige, herhaalbare resultaten, ongeacht hoe of waar ze zijn gemonteerd, zonder dat er speciale kamers, rubberen afdichtingen of mechanische bescherming nodig zijn. SRV en SRD gebruiken geen verbruiksartikelen en zijn uiterst eenvoudig te bedienen zonder onderhoud.

Rheonics biedt een geïntegreerde stand-alone viscositeits- en pH-monitororing en controlesysteem. De Rheonics Drijfmest Monitoring and Control-systeem maakt gebruik van in-line viscometers met in-line pH-sondes om de viscositeit en pH van de slurry in realtime te bewaken. Oplosmiddel- en additiefkleppen worden bediend om de juiste dosis toe te voegen en zo absolute controle over de slurrykarakteristieken tijdens het meng- en coatingproces te garanderen.

Rheonics' Voordeel

Compacte vormfactor, geen bewegende delen en vereisen geen onderhoud

Rheonics' SRV en SRD hebben een zeer kleine vormfactor voor eenvoudige OEM- en retrofit-installatie. Ze maken een eenvoudige integratie in elke processtroom mogelijk. Ze zijn gemakkelijk schoon te maken en vereisen geen onderhoud of herconfiguratie. Hun kleine footprint maakt een eenvoudige in-line installatie mogelijk, waardoor extra ruimte of adaptervereisten op de coater worden vermeden.

Hoge stabiliteit en ongevoelig voor montageomstandigheden: elke configuratie mogelijk

Rheonics SRV en SRD maken gebruik van een unieke gepatenteerde coaxiale resonator, waarbij twee uiteinden van de sensoren in tegengestelde richtingen draaien, waardoor reactiekoppels op hun montage worden geëlimineerd en ze dus volledig ongevoelig worden voor montageomstandigheden en stroomsnelheden. Deze sensoren kunnen een regelmatige verplaatsing gemakkelijk aan. Het sensorelement zit direct in de vloeistof, zonder dat er een speciale behuizing of beschermende kooi nodig is.

Direct nauwkeurige uitlezingen van condities - Compleet systeemoverzicht en voorspellende controle

Rheonics'software is krachtig, intuïtief en gemakkelijk te gebruiken. Realtime viscositeit kan op een computer worden gevolgd. Meerdere sensoren verspreid over de fabrieksvloer worden beheerd vanuit één dashboard. Geen effect van drukpulsatie door pompen op de werking van de sensor of de meetnauwkeurigheid. Bovendien is de sensor ongevoelig voor trillingen of elektrische ruis van externe machines.

Eenvoudige installatie en geen herconfiguraties / herkalibraties nodig

Vervang sensoren zonder elektronica te vervangen of opnieuw te programmeren met de laagste aanpassing van de faciliteit en implementatiekosten.

Drop-in vervangingen voor zowel sensor als elektronica zonder firmware-updates of wijzigingen van de kalibratiecoëfficiënt.

Eenvoudige montage. Schroeven in ¾ ”NPT-draad in-line fittingen of flensverbindingen.

Geen kamers, O-ring afdichtingen of pakkingen.

Eenvoudig te verwijderen voor reiniging of inspectie.

SRV leverbaar met flens, DIN 11851 hygiënisch en tri-clamp aansluiting voor eenvoudige montage en demontage.

Laag energieverbruik

24V DC-voeding met minder dan 0.1 A stroomopname tijdens normaal bedrijf (minder dan 3W)

Snelle reactietijd en temperatuur gecompenseerde viscositeit

Ultrasnelle en robuuste elektronica, gecombineerd met uitgebreide computermodellen, zorgen ervoor Rheonics apparaten een van de snelste en meest nauwkeurige in de branche. SRV en SRD geven elke seconde realtime, nauwkeurige metingen van de viscositeit (en dichtheid voor SRD) en worden niet beïnvloed door variaties in de stroomsnelheid!

Brede operationele mogelijkheden

Rheonics'instrumenten zijn gebouwd om metingen te doen in de meest uitdagende omstandigheden. SRV heeft het breedste operationele assortiment op de markt voor inline procesviscometers:

- Drukbereik tot 5000 psi en hoger

- Temperatuurbereik van -40 tot 300 ° C

- Viscositeitsbereik: 0.5 cP tot 50,000 + cP

SRD: één instrument, drievoudige functie - Viscositeit, temperatuur en dichtheid

Rheonics' SRD is een uniek product dat drie verschillende instrumenten voor viscositeits-, dichtheids- en temperatuurmetingen vervangt. Het elimineert de moeilijkheid om drie verschillende instrumenten op dezelfde plaats te plaatsen en levert uiterst nauwkeurige en herhaalbare metingen onder de zwaarste omstandigheden.

Bereik de juiste vachtkwaliteit, verlaag de kosten en verhoog de productiviteit

Integreer een SRV / SRD in de proceslijn en zorg voor uniformiteit en consistentie tijdens het coatingproces. Bereik een constante slurrykwaliteit zonder zorgen te maken over pH-variaties. SRV (en SRD) bewaakt en regelt constant de viscositeit (en dichtheid in het geval van SRD) en voorkomt overmatig gebruik van dure pigmenten en oplosmiddelen. Betrouwbare en automatische controle zorgt ervoor dat processen sneller verlopen en bespaart operators tijd. Optimaliseer het coatingproces met een SRV en ervaar minder weigeringspercentages, minder verspilling, minder klachten van klanten, minder stilstanden en materiële kostenbesparingen. En uiteindelijk draagt het bij aan een beter resultaat en een beter milieu!

Clean in place (CIP)

SRV (en SRD) monitort de opruiming van de inktleidingen per maandoring de viscositeit (en dichtheid) van het oplosmiddel tijdens de reinigingsfase. Eventuele kleine resten worden door de sensor gedetecteerd, zodat de operator kan beslissen wanneer de lijn schoon is. Als alternatief levert SRV informatie aan het geautomatiseerde reinigingssysteem om een volledige en herhaalbare reiniging tussen de runs te garanderen. De sensorsondes worden niet beïnvloed door enige blootstelling en produceren herhaalbare resultaten, zelfs onder de zwaarste omstandigheden.

Superieur sensorontwerp en -technologie

Geavanceerde, gepatenteerde elektronica van de derde generatie drijft deze sensoren aan en evalueert hun reactie. SRV en SRD zijn verkrijgbaar met industriestandaard procesaansluitingen zoals ¾” NPT en 3” Tri-clamp waardoor operators een bestaande temperatuursensor in hun proceslijn kunnen vervangen door SRV/SRD, wat zeer waardevolle en bruikbare procesvloeistofinformatie oplevert, zoals viscositeit, naast een nauwkeurige temperatuurmeting met behulp van een ingebouwde Pt1000 (DIN EN 60751 klasse AA, A, B beschikbaar) .

Milieuvriendelijk

Verminder het gebruik van VOS (vluchtige organische stoffen) in uw proces en verminder de energie die nodig is om het terug te winnen of verwijderingskosten. Maak slim, terwijl u kosten bespaart, een hoge kwaliteit waarborgt en het milieu beschermt.

Elektronica gebouwd om aan uw behoeften te voldoen

De sensorelektronica is beschikbaar in zowel een explosieveilige transmitterbehuizing als een DIN-railmontage met een kleine vormfactor en maakt een eenvoudige integratie in procespijpleidingen en in apparatuurkasten van machines mogelijk.

Eenvoudig te integreren

Meerdere analoge en digitale communicatiemethoden die in de sensorelektronica zijn geïmplementeerd, maken het aansluiten op industriële PLC- en besturingssystemen eenvoudig en eenvoudig.

ATEX- en IECEx-naleving

Rheonics biedt intrinsiek veilige sensoren gecertificeerd door ATEX en IECEx voor gebruik in gevaarlijke omgevingen. Deze sensoren voldoen aan de essentiële gezondheids- en veiligheidseisen met betrekking tot het ontwerp en de constructie van apparatuur en beveiligingssystemen bedoeld voor gebruik in potentieel explosieve atmosferen.

De intrinsiek veilige en explosieveilige certificeringen van Rheonics maakt het ook mogelijk om een bestaande sensor aan te passen, waardoor onze klanten de tijd en kosten kunnen vermijden die gepaard gaan met het identificeren en testen van een alternatief. Er kunnen op maat gemaakte sensoren worden geleverd voor toepassingen waarbij één tot duizenden eenheden nodig zijn; met doorlooptijden van weken versus maanden.

Rheonics SRV & SRD zijn beide ATEX- en IECEx-gecertificeerd.

Implementatie

Installeer de sensor rechtstreeks in uw processtroom om realtime viscositeits- en dichtheidsmetingen uit te voeren. Er is geen bypassleiding nodig: de sensor kan inline worden ondergedompeld. Debiet en trillingen hebben geen invloed op de meetstabiliteit en nauwkeurigheid. Optimaliseer de prestaties van het mengen van drijfmest en de coating tijdens het bouwen van een schil door herhaalde, opeenvolgende en consistente tests op de vloeistof uit te voeren.

SRV / SRD in keramische mengmesttanks tijdens mengen en coaten voor ruwbouw - Schema met mogelijke montagelocatie van de sensor

Applicatie-updates - van Rheonics Blog

Rheonics Technische sessie en stand op WCIC Expo, Investment Casting Institute – augustus 2022 in Anaheim, Californië, VS.

Onderwerp Viscositeitscontrole voor consistente gietschaalopbouw Datum en tijd 22 augustus 2022 @ 13:30 - 14:00, Anaheim, Californië,…

Rheonics Technisch webinar – ICI (Investment Casting Institute) – Foundry 4.0 – Hoge kwaliteit, foutvrij, effectief casco bouwen

Topic Foundry 4.0 – Hoge kwaliteit, defectvrije, effectieve schaalopbouw vereist realtime viscositeitsmonitoringoring en controle van keramische slurries Datum...

INCAST-functies Rheonics – “Foundry 4.0 – Slim precisiegieten heeft viscositeitscontrole van keramische slurries nodig”

Magazine gericht op de investment casting-industrie - INCAST Mag (https://www.investmentcasting.org/current-issue.html) publiceert een hoofdartikel over de Rheonics inline viscometer SRV en…

Slimme gieterijen - drijfveren voor de omarming van industrie 4.0 en digitalisering door casters

Veel parameters kunnen de kwaliteit van de keramische slurry veranderen bij het gieten in verschillende batches - Temperatuur- en vochtigheidsschommelingen, mengapparatuur...

Rheonics is nu lid van het Investment Casting Institute

We zijn verheugd u te kunnen meedelen dat we nu lid zijn van het Investment Casting Institute! Als leden van de ICI, ...

Rheonics Instrumentselectie

Rheonics ontwerpt, produceert en verkoopt innovatieve vloeistofdetectie en -monitoringoring systemen. Precisie gebouwd in Zwitserland, Rheonics'in-line viscometers en dichtheidsmeters hebben de gevoeligheid die vereist wordt door de toepassing en de betrouwbaarheid die nodig is om te overleven in een zware werkomgeving. Stabiele resultaten – zelfs onder ongunstige stromingsomstandigheden. Geen effect van drukval of stroomsnelheid. Het is evenzeer geschikt voor kwaliteitscontrolemetingen in het laboratorium. U hoeft geen enkel onderdeel of parameter te wijzigen om over het volledige bereik te meten.

Voorgestelde product (en) voor de toepassing

- Breed viscositeitsbereik - bewaak het volledige proces

- Herhaalbare metingen in zowel Newtoniaanse als niet-Newtoniaanse vloeistoffen, eenfase en meerfase vloeistoffen

- Hermetisch afgesloten, alle roestvrijstalen 316L-bevochtigde onderdelen

- Ingebouwde vloeistoftemperatuurmeting

- Compacte vormfactor voor eenvoudige installatie in bestaande proceslijnen

- Eenvoudig schoon te maken, geen onderhoud of herconfiguraties nodig

- Eén instrument voor meting van procesdichtheid, viscositeit en temperatuur

- Herhaalbare metingen in zowel Newtoniaanse als niet-Newtoniaanse vloeistoffen, eenfase en meerfase vloeistoffen

- Geheel metalen (316L roestvrij staal) constructie

- Ingebouwde vloeistoftemperatuurmeting

- Compacte vormfactor voor eenvoudige installatie in bestaande leidingen

- Eenvoudig schoon te maken, geen onderhoud of herconfiguraties nodig