Batterijproductie - Dichtheid en viscositeit Kwaliteitscontrole van meng- en coatinglijnen voor batterijslurry

Introductie

Lithiumbatterijen houden zowel het essentiële als het comfort van het moderne leven draaiend met veiligheid en betrouwbaarheid. Ze hebben een lange lijst met real-world toepassingen - stroomvoorziening voor consumentenelektronica, elektrische voertuigen (EV), zonne-energieopslag, UPS, alarmsystemen op afgelegen locaties, mobiliteitsapparatuur en draagbare power packs. Momenteel staat deze batterijtechnologie op het punt de revolutie teweeg te brengen in het wegtransport en de energieopslag van hernieuwbare energie. Batterijprestaties en levensduur vormen een knelpunt voor elektrische voertuigen en stationaire opslagsystemen voor elektrische energie om de markt te penetreren. Eén ding is al helemaal duidelijk: de processen tijdens de productie van batterijen moeten worden geoptimaliseerd om de doeleigenschappen te bereiken en de kwaliteit te behouden.

Doelen van batterijproducenten

Duurzaamheid – Minder verbruik van energie en grondstoffen

Batterijfabrikanten streven ernaar hun ecologische voetafdruk zo veel mogelijk te verkleinen. Een circulaire productieaanpak, waarbij schone energie wordt gebruikt om de productie van batterijcellen van stroom te voorzien, en gewetensvolle inkoop van grondstoffen zijn vereist.

Sommigen zijn op zoek naar manieren om afgedankte batterijen te recyclen en de materialen weer in productie te nemen om de cirkel rond te maken.

Stabiel, concurrerend productieproces

Alle batterijoplossingen hebben de cel als “kleinste gemene deler”. Voor een hogere capaciteit bestaat een batterij uit vele kleine cellen die in serie en parallel zijn geschakeld. In de wereld van batterijproductie is dit vooral het geval - geen enkele batterij is sterker dan zijn zwakste cel.

Er kan een significant verschil zijn in de levensduur en kwaliteit van de beste en de slechtste cellen. Door productieprocessen te herhalen en te stabiliseren, zullen batterijoplossingen in veeleisende toepassingen van hogere kwaliteit zijn.

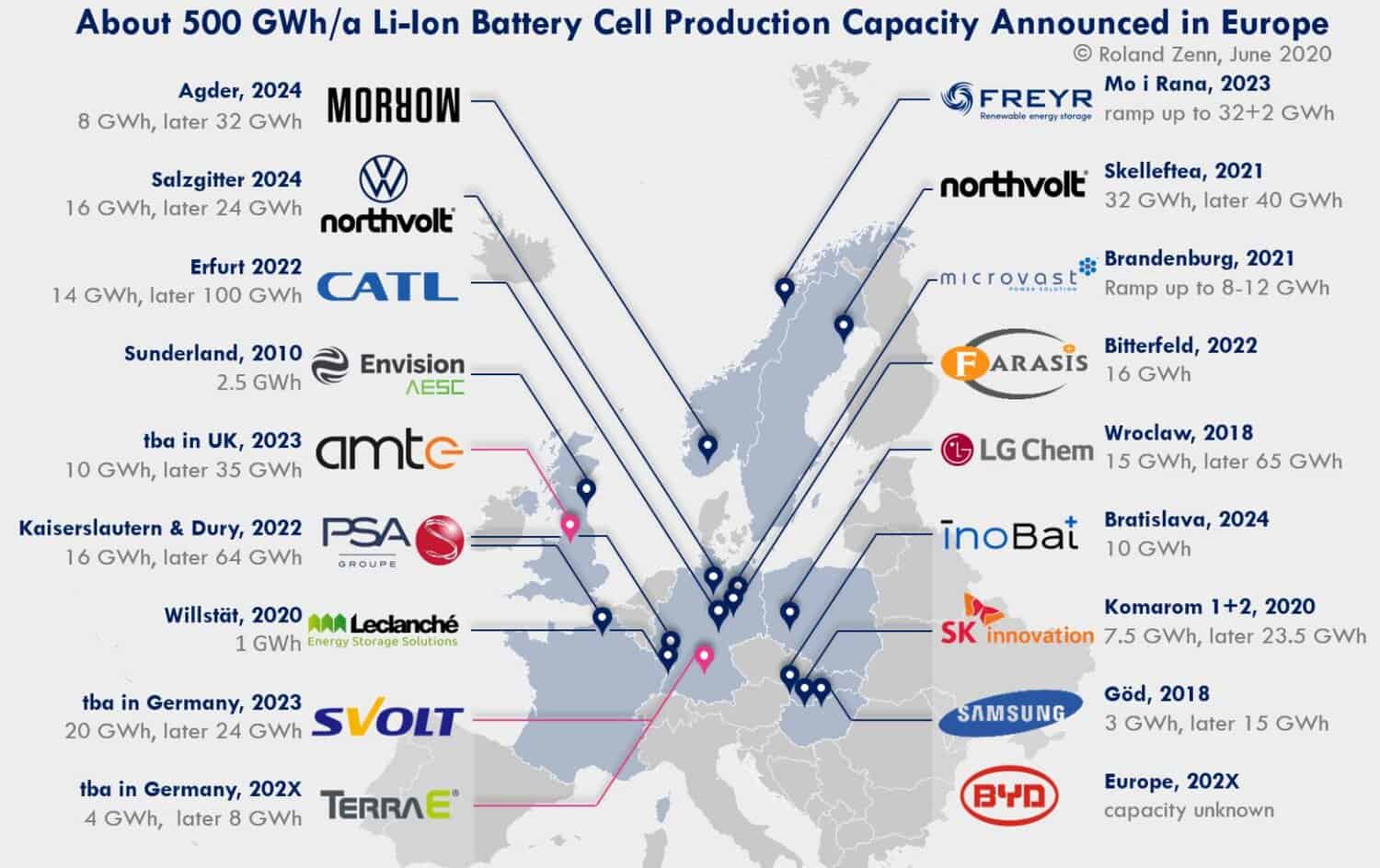

Verhoging van de productiecapaciteit

Batterij GigaFactories in Europa | https://www.orovel.net/insights/li-on-battery-gigafactories-in-europe-june-2020

Batterijproductie

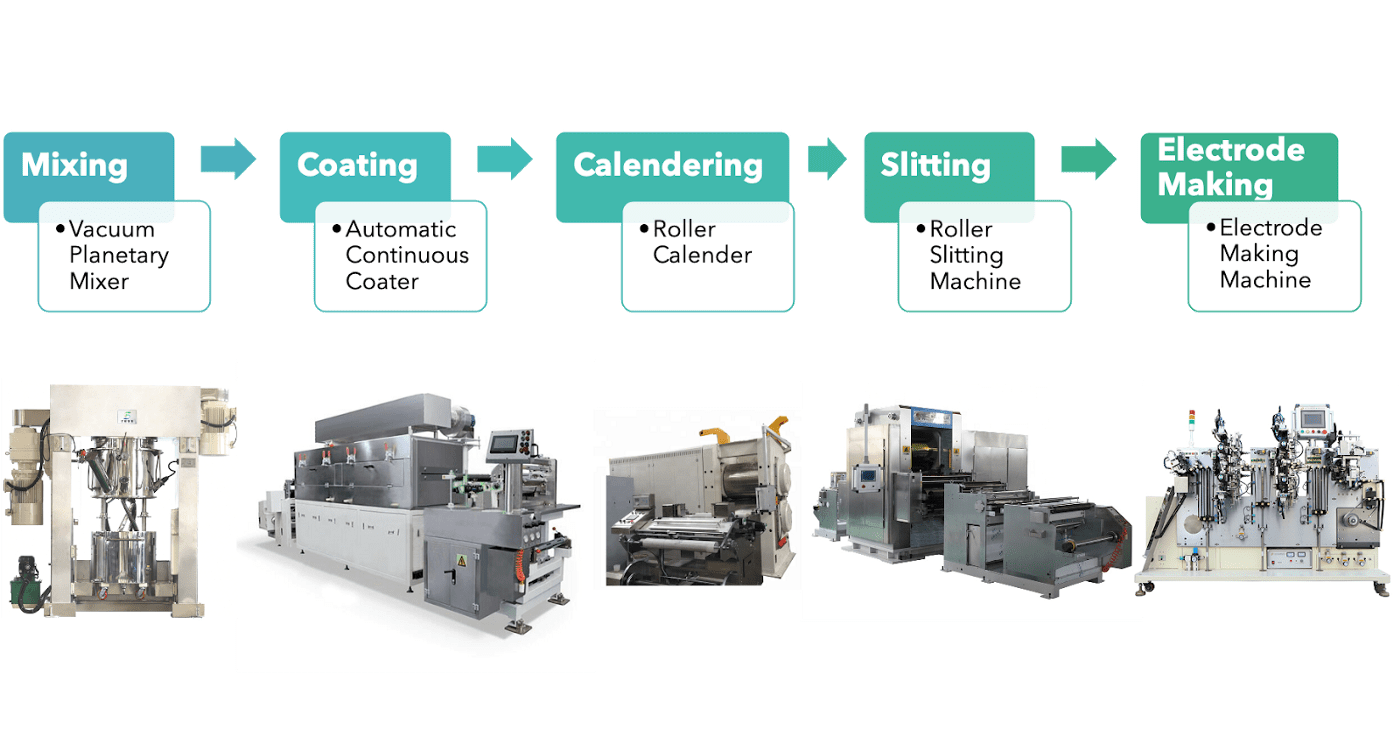

De eerste stap bij het samenstellen van een cel is het afzetten van een suspensie die het actieve materiaal, het geleidende materiaal en het polymeer bindmiddel bevat in een oplosmiddel op een koperfilm of een aluminiumfilm (bereiding van slurry en coating). Dit wordt gevolgd door het drogen, kalanderen en dimensioneren van de elektroden. Om de gewenste elektrochemische prestaties te leveren, moet het meerstaps fabricageproces van batterijelektroden nauwkeurig worden gecontroleerd. Slurries zijn een zeer complex ophangsysteem dat een groot percentage vaste deeltjes van verschillende chemicaliën, maten en vormen in een zeer viskeus medium bevat. Een grondige menging van drijfmest is essentieel voor homogeniteit. Reologische eigenschappen van slurries zijn van invloed op belangrijke kenmerken: slurrystabiliteit, gemak van mengen en coatingprestaties, die invloed hebben op afgewerkte elektroden. Samenstelling en toegepaste verwerkingsomstandigheden kunnen een invloed hebben op de reologie van de resulterende suspensie. Dichtheid en viscositeit kwantificeren vloei-eigenschappen en karakteriseren de mate van structuur binnen het monster en de mate waarin vast- of vloeistofachtig gedrag domineert. Bij het vervaardigen van elektroden is de viscositeit van in het proces aanwezige bestanddelen bijzonder significant en speelt een cruciale rol bij de fabricage van batterijen, zoals coating. De viscositeit van de polymere bindmiddeloplossing beïnvloedt de prestatie van de coating. Het beïnvloedt het gemak waarmee de poeders erin worden gedispergeerd, het vermogen dat nodig is om te mengen en de snelheid waarmee een uniforme coating wordt aangebracht. De Porous Electrode Theory (PET) suggereert de relevantie van positieve elektrodedichtheid op de algehele prestatie van lithium-ion batterijcellen, gevalideerd door experimenten. Cellen met een hoge positieve elektrodedichtheid vertonen een iets hogere ontladingscapaciteit bij lage stroomsnelheden, maar bij hoge stroomsnelheden vertonen cellen met een lage positieve elektrodedichtheid een betere prestatie.

Stappen in het productieproces van de batterij

BatteryBits op medium | https://medium.com/batterybits/battery-manufacturing-basics-from-catls-cell-production-line-part-1-d6bb6aa0b499

Probleemstelling

De dispersie van suspensiebestanddelen en hun toestanden, die de fysische eigenschappen van suspensies bepalen, zijn van cruciaal belang bij het ontwerp en de ontwikkeling van meng- en coatingprocessen voor de productie van lithium-ionbatterijen.

- Conventionele productiemethoden voor lithium-ionbatterijen (LIB) elektrodeslurries zijn gebaseerd op batch- of quasi-continue processen.

- Het continue mengproces bestaat uit een gecontroleerde dosering van alle vloeibare en vaste componenten en microdistributie van de vaste deeltjes in de vloeibare fase.

Door de gevoelige chemie van de cellen kunnen tijd- en kostenbesparingen niet ten koste gaan van de kwaliteit, die zeer hoog moet blijven. Het beheersen van de dichtheid en viscositeit om de batchprocessen te optimaliseren, zorgt voor consistentie, kwaliteit en aanzienlijke besparingen op materiaalkosten. Procescontrole en traceerbaarheid van het continue mengproces kunnen worden verbeterd met inline monitoringoring en controle van dichtheid en viscositeit. Automatisering ondersteund door in-line integratie maakt het mogelijk om alle processen in de productielijnen te optimaliseren, zodat de batterijproductie sneller kan verlopen en aan de groeiende vraag kan worden voldaan.

Proces Uitdagingen

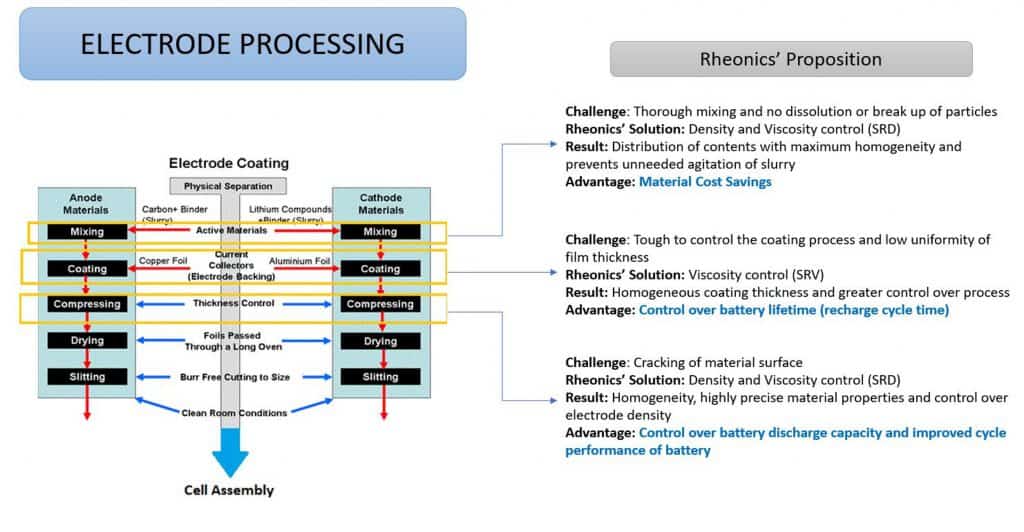

Monitoring en controle van belangrijke elektrodeslurryparameters – dichtheid en viscositeit zijn uiterst relevant bij de ontwikkeling en productie van hoogwaardige elektroden en de fabricage ervan. Belangrijkste redenen:

- Tijdens het mengen van de slurry verslechtert onnodig roeren en degradeert de interne structuren na verloop van tijd. Het doel is om een grondige vermenging van bestanddelen te bereiken met maximale homogeniteit en zonder uiteenvallen van deeltjes. Dichtheidscontrole zorgt voor de juiste materiaalsamenstelling en samenstellende fractie en viscositeitscontrole zorgt voor consistentie van het slurrybereidingsproces.

- Een slurry met een hoge viscositeit veroorzaakt problemen bij het coatingproces en een slechte dispergeerbaarheid resulteert in een lage filmuniformiteit. Uniformiteit van de laagdikte en de laagdichtheid zijn cruciaal om controle over de levensduur (oplaadcyclustijd) en ionenoverdrachtsnelheid van de batterij te garanderen, terwijl het regelen van de laagdikte het mogelijk maakt om een kleinere batterij te creëren. Viscositeitscontrole is essentieel om een homogene laagdikte en minimale laagdikteafwijkingen te bereiken.

- Hogere viscositeit van batterijslurry verhoogt de weerstand tegen sedimentatie bij staan en levert een dikkere elektrodefilm op de coating. De hogere viscositeit kan het coatingproces ook moeilijker te regelen maken, wat mogelijk leidt tot een onregelmatige coating en variabele laagdichtheid, wat op zijn beurt een variabele ionenoverdrachtsnelheid en dus onvoorspelbare levensduur van de batterij (en onvoorspelbare oplaadcyclus) veroorzaakt.

- De elektrodedichtheid heeft invloed op de cyclusprestaties en onomkeerbaar capaciteitsverlies in lithium-ionbatterijen. Het moet worden bewaakt en gecontroleerd binnen de juiste bereiken op basis van de vereisten in het kalenderproces.

Rheonics' Voorstel

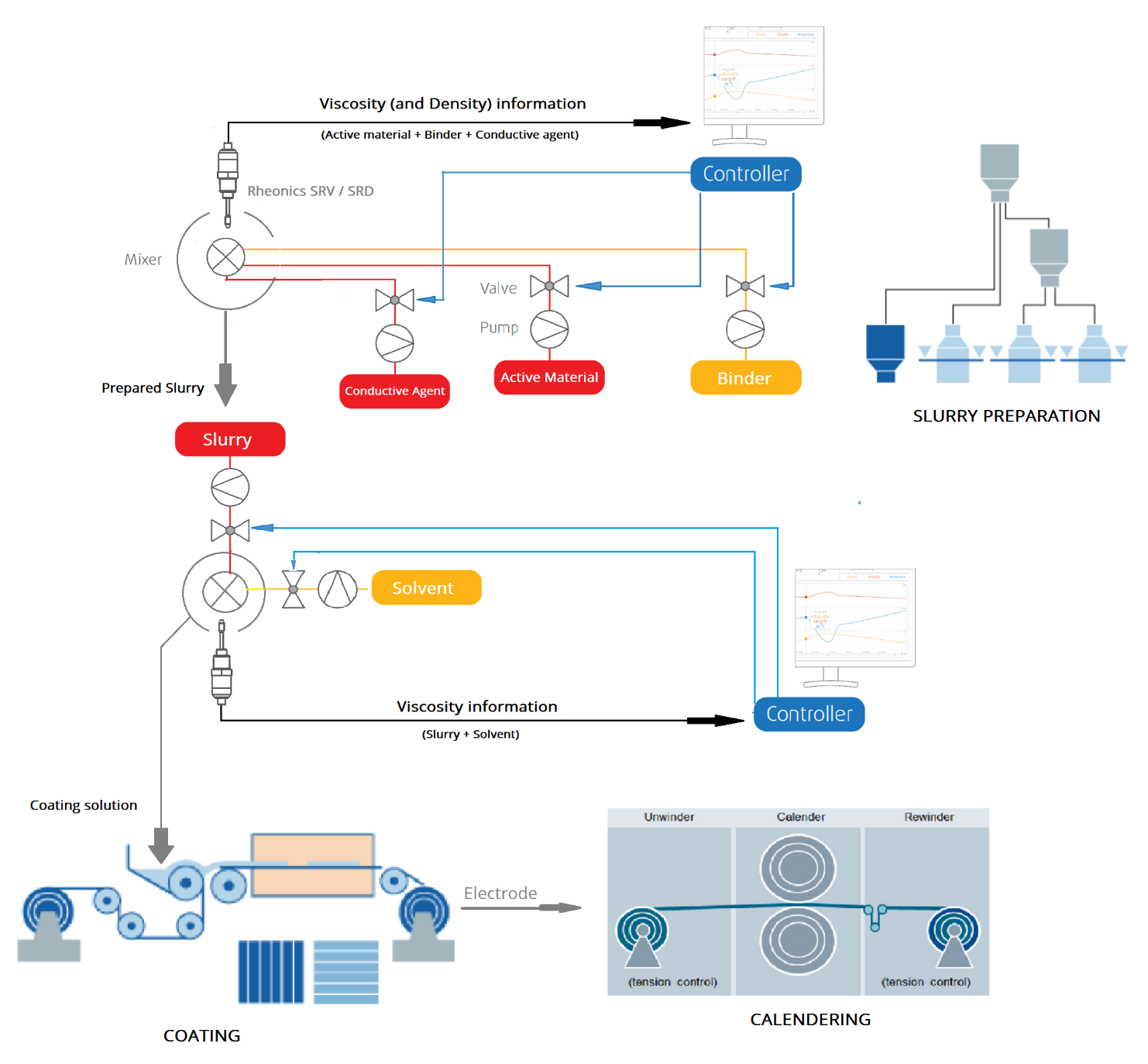

Geautomatiseerde in-line viscositeitsmeting en -controle is cruciaal om de parameters van de elektrodeslurry te controleren tijdens de slurryvoorbereiding, coating- en droogfasen van het batterijproductieproces, terwijl de elektrodedichtheid nauwlettend moet worden gevolgd in de kalanderfase voor betere batterijprestaties. Rheonics biedt de volgende oplossingen voor procescontrole en optimalisatie in het meerstaps batterijproductieproces:

- In lijn viscositeit afmetingen: Rheonics'SRV is een is een breed bereik, in-line viscositeitsmeetapparaat met ingebouwde vloeistoftemperatuurmeting en is in staat om viscositeitsveranderingen in elke processtroom in realtime te detecteren.

- In lijn Viscositeit en dichtheid afmetingen: Rheonics'SRD is een in-line simultaan meetinstrument voor dichtheid en viscositeit met ingebouwde vloeistoftemperatuurmeting. Als dichtheidsmeting belangrijk is voor uw activiteiten, is SRD de beste sensor om aan uw behoeften te voldoen, met operationele mogelijkheden die vergelijkbaar zijn met de SRV, samen met nauwkeurige dichtheidsmetingen.

Rheonics' Voordeel

Compacte vormfactor

Rheonics' SRV en SRD hebben een zeer kleine vormfactor voor eenvoudige OEM- en retrofit-installatie. Het maakt een eenvoudige integratie in elke processtroom met extreem gemak mogelijk.

Geen drukval in de proceslijn

Rheonics' SRV en SRD veroorzaken een onbeduidend drukverlies in de proceslijn. De viscositeits- en dichtheidsmetingen zijn uiterst nauwkeurig en zeer herhaalbaar in zowel Newtoniaanse als niet-Newtoniaanse, enkel- en meerfasige vloeistoffen.

Ongevoelig voor montageomstandigheden: elke configuratie mogelijk

Rheonics SRV en SRD maken gebruik van een unieke gepatenteerde coaxiale resonator, waarbij twee uiteinden van de sensoren in tegengestelde richtingen draaien, waardoor reactiekoppels bij de montage worden geëlimineerd en ze dus volledig ongevoelig worden voor montageomstandigheden.

Nauwkeurige, snelle en betrouwbare metingen

Geavanceerde, gepatenteerde elektronica van de derde generatie drijft deze sensoren aan en evalueert hun reactie. Ultrasnelle en robuuste elektronica, gecombineerd met uitgebreide computermodellen, zorgen ervoor Rheonics apparaten een van de snelste en meest nauwkeurige in de branche. SRV en SRD geven elke seconde realtime, nauwkeurige viscositeits- (en dichtheid met SRD) metingen en worden niet beïnvloed door variaties in de stroomsnelheid!

Superieur sensorontwerp en -technologie

Rheonics' SRD en SRV hebben een zeer kleine vormfactor voor eenvoudige OEM- en retrofit-installatie. Het maakt een eenvoudige integratie in elke processtroom met extreem gemak mogelijk. Ze zijn gemakkelijk schoon te maken, vereisen geen onderhoud of herconfiguratie en zijn perfect compatibel met industriële communicatiesystemen. Beide sensoren zijn verkrijgbaar met industriestandaard procesaansluitingen zoals ¾” NPT en 1” Tri-clamp waardoor operators een bestaande temperatuursensor in hun proceslijn kunnen vervangen door SRV of SRD, wat zeer waardevolle en bruikbare procesvloeistofinformatie oplevert, zoals dichtheid en viscositeit, naast een nauwkeurige meting van de temperatuur met behulp van een ingebouwde Pt1000 (DIN EN 60751 klasse AA, A, B beschikbaar).

SRD: één instrument, drievoudige functie

Rheonics'SRD is een uniek product dat drie verschillende instrumenten voor viscositeits-, dichtheids- en temperatuurmetingen vervangt. Het elimineert de moeilijkheid van het naast elkaar plaatsen van drie verschillende instrumenten en levert extreem nauwkeurige en herhaalbare metingen onder de zwaarste omstandigheden.

Elektronica gebouwd om aan uw behoeften te voldoen

De sensorelektronica is beschikbaar in zowel een explosieveilige transmitterbehuizing als een DIN-railmontage met een kleine vormfactor en maakt een eenvoudige integratie in procespijpleidingen en in apparatuurkasten van machines mogelijk.

Eenvoudig te integreren

Meerdere analoge en digitale communicatiemethoden die in de sensorelektronica zijn geïmplementeerd, maken het aansluiten op industriële PLC- en besturingssystemen eenvoudig en eenvoudig.

ATEX- en IECEx-naleving

Rheonics biedt intrinsiek veilige sensoren gecertificeerd door ATEX en IECEx voor gebruik in gevaarlijke omgevingen. Deze sensoren voldoen aan de essentiële gezondheids- en veiligheidseisen met betrekking tot het ontwerp en de constructie van apparatuur en beveiligingssystemen bedoeld voor gebruik in potentieel explosieve atmosferen.

De intrinsiek veilige en explosieveilige certificeringen van Rheonics maakt het ook mogelijk om een bestaande sensor aan te passen, waardoor onze klanten de tijd en kosten kunnen vermijden die gepaard gaan met het identificeren en testen van een alternatief. Er kunnen op maat gemaakte sensoren worden geleverd voor toepassingen waarbij één tot duizenden eenheden nodig zijn; met doorlooptijden van weken versus maanden.

Rheonics SRV & SRD zijn beide ATEX- en IECEx-gecertificeerd.

Implementatie

Installeer de sensor rechtstreeks in uw processtroom om realtime viscositeits- en dichtheidsmetingen te doen. Er is geen omloopleiding vereist: de sensor kan in-line worden ondergedompeld, de stroomsnelheid en trillingen hebben geen invloed op de meetstabiliteit en nauwkeurigheid. Optimaliseer de mengprestaties door herhaalde, opeenvolgende en consistente tests op de vloeistof te leveren.

Rheonics' oplossingsintegratie in het productieproces van elektroden

Voorgestelde producten voor de toepassing

• Breed viscositeitsbereik - bewaak het volledige proces

• Herhaalbare metingen in zowel Newtoniaanse als niet-Newtoniaanse vloeistoffen, eenfase en meerfase vloeistoffen

• Volledig metalen (316L roestvrij staal) constructie

• Ingebouwde vloeistoftemperatuurmeting

• Compacte vormfactor voor eenvoudige installatie in bestaande proceslijnen

• Eenvoudig schoon te maken, geen onderhoud of herconfiguraties nodig

• Eén instrument voor meting van procesdichtheid, viscositeit en temperatuur

• Herhaalbare metingen in zowel Newtoniaanse als niet-Newtoniaanse vloeistoffen, eenfase en meerfase vloeistoffen

• Volledig metalen (316L roestvrij staal) constructie

• Ingebouwde vloeistoftemperatuurmeting

• Compacte vormfactor voor eenvoudige installatie in bestaande leidingen

• Eenvoudig schoon te maken, geen onderhoud of herconfiguraties nodig