Introductie

De chocolade zoetwarenindustrie is een sector die niet wordt beperkt door leeftijd of nationaliteit; daarom is de groei van deze industrie wereldwijd extreem hoog. De populariteit van chocolade is vrijwel zeker te danken aan zijn unieke eetkenmerken. Het smelt in de mond en geeft een gevoel van afkoeling. De oppervlakken van de mondholte worden bedekt door de gesmolten chocolade en smaak komt vrij. Chocoladereologie en viscositeit spelen een cruciale rol bij het waarborgen van een consistent eetgevoel, waardoor een hogere merkherkenning en loyaliteit van uw klanten wordt gewaarborgd.

De kosten van cacaobonen zijn gestegen en consumenten zijn erg prijsgevoelig om meer te betalen voor hun chocolade, waardoor de marges worden gedrukt en de vraag daalt, vooral in Europa. Naast schommelingen in de kosten van grondstoffen, moeten toepassingen van de voedingsindustrie in het algemeen en de chocolade-industrie in het bijzonder uitdagingen aanpakken die verband houden met efficiëntie, doorlooptijd en capaciteitsbezetting. Bovendien zijn voortdurende innovaties en ontwikkelingen van fabrikanten rond de smaken en texturen een van de belangrijkste aandachtsgebieden voor chocoladefabrikanten. Marktleiders gaan over op de acceptatie van meer geavanceerde technologieën zoals automatisering, industrieel internet of things (IIoT) en simulatietechnieken om slank en concurrerend te blijven, zowel wat betreft kwaliteit als kosten. Fabrikanten innoveren voortdurend om consumenten aan te trekken, van raadselachtige smaakcombinaties tot krachtigere gezondheidsclaims, portiecontrole en gepersonaliseerde repen.

Chocolade - marktinzichten

De wereldwijde chocolademarkt is zeer competitief, met de aanwezigheid van tal van toonaangevende spelers die het grootste aandeel voor hun rekening nemen. De wereldwijde chocolademarkt zal naar verwachting tegen 139.94 USD 2024 miljard bereiken, met een CAGR van 4.5% in de periode 2019-2024. De omvang van de wereldwijde chocolademarkt omvat alfajores, softlines / selflines, assortimenten in dozen, chocolade met speelgoed, count lijnen, seizoenschocolade, vormchocolade en ander chocoladesnoepgoed. De toenemende vraag en groeiende populariteit van pure en biologische chocolaatjes stimuleren de groei van de markt. Hoewel de wereldmarkt nog steeds wordt gedomineerd door West-Europa en Noord-Amerika, vertegenwoordigen opkomende markten duidelijk de toekomst. De BRIC-landen (Brazilië, Rusland, India en China) waren goed voor 55% van de wereldwijde groei van de zoetwarenhandel. Andere opkomende economieën met een jeugdige bevolking en een opkomende middenklasse zullen waarschijnlijk een voorliefde voor chocolade ontwikkelen en naarmate hun beschikbare inkomen groeit, zullen zij belangrijke doelmarkten vertegenwoordigen.

Aanvraag

De kern van chocoladekwaliteit is een geschikt smeltgedrag, zodat producten vast zijn bij omgevingstemperatuur en smelten bij inname, met een definitieve beoordeling van textuur na fase-inversie. Deeltjesgrootteverdeling en samenstelling van ingrediënten spelen een belangrijke rol bij het vormgeven van het reologisch gedrag en de sensorische perceptie. De vloei-eigenschappen van chocolade zijn belangrijk omdat de kwaliteitscontrole van het product een noodzaak is. Als de viscositeit te laag is, zal het gewicht van de chocolade over het omhulde snoepje ook te laag zijn. Wanneer het te hoog is, kunnen zich bellen vormen en deze ontsnappen niet uit de chocoladevormtablet. Ook wordt de smaak van chocolade in de mond beïnvloed door viscositeit; daarom kunnen onjuiste stromingseigenschappen worden waargenomen door de tong van de consument - een uiterst gevoelige sensor. De waargenomen smaak hangt af van de volgorde en snelheid van contact, die gerelateerd zijn aan de viscositeit en de smeltsnelheid.

Samenstelling:

Chocolade kan worden beschreven als een suspensie bestaande uit vetvrije deeltjes (suiker en cacaobestanddelen en, uiteindelijk, melkpoederdeeltjes) gedispergeerd in cacaoboter als een continue fase. Gesmolten chocolades vertegenwoordigen een dicht mengsel van fosfolipide-gecoate sucrose en cacaodeeltjes in vloeibaar vet.

Melkchocolade bevat gewoonlijk ongeveer 12 g cacaomassa, 19 g volle melkpoeder, 48.5 g suiker en bovendien 20 g toegevoegde cacaoboter per 100 g chocolade. Het totale gehalte aan vaste chocolaatjes varieert van 65 tot 75%, afhankelijk van de marktbehoefte, en ongeveer 20% is het melkpoedergehalte in melkchocolade. Deze hoeveelheid melkpoeder beïnvloedt de sensorische eigenschappen van het eindproduct, het verwerkingsgedrag en de reologische eigenschappen van vloeibare chocolademassa.

In behandeling

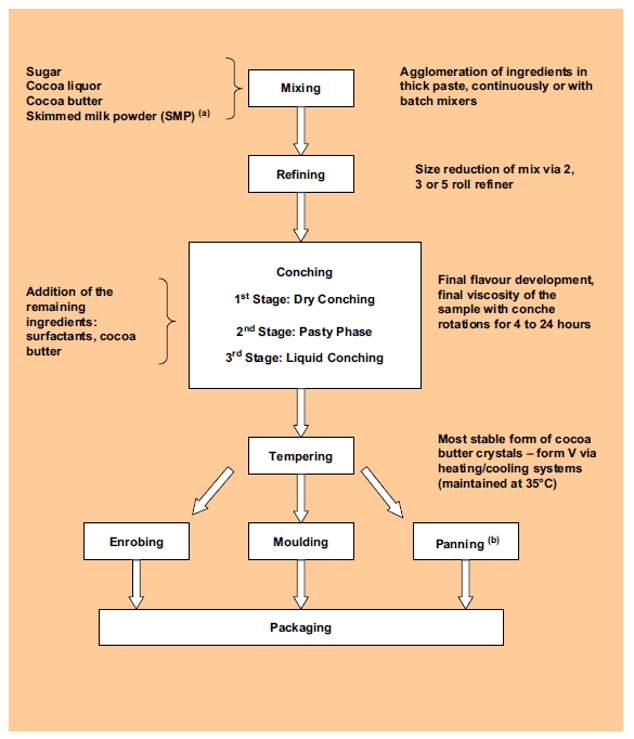

Chocoladeproductieprocessen omvatten in het algemeen het mengen, verfijnen en concheren van chocoladepasta. De gezochte uitkomst is gladde texturen van producten die wenselijk worden geacht in moderne zoetwaren en eliminatie van orale waarnemingen van korreligheid.

De karakteristieke smaak van chocolade wordt ontwikkeld in verschillende bewerkingsstappen. Tijdens de verwerking worden de componenten gemengd, verfijnd en geconcheerd om het gewenste reologische gedrag te bereiken voor een uiteindelijk gedefinieerde producttextuur en smelteigenschappen. Een conche is een mixer met geschraapt oppervlak die de smaakontwikkeling optimaliseert en chocolademassa verandert in een vloeibare vloeistof. Door afschuiving en longitudinale menging worden zure smaken en vocht in de cacaomassa verminderd. Bij het betreden van de conche zijn niet alle suiker- en cacaodeeltjes met cacaoboter. Vet in de chocolade komt vrij uit de geagglomereerde chocolademassa en verspreidt zich om deze deeltjes te bedekken, zodat ze gemakkelijk kunnen stromen. Het concheerproces draagt bij aan de ontwikkeling van de viscositeit en de uiteindelijke textuur en smaak van de chocolade. Om chocolade een geschikte viscositeit te geven, kunnen tegen het einde van het concheren extra cacaoboter en lecithine worden toegevoegd tot dunne chocolade voorafgaand aan het temperen. De uiteindelijke viscositeit van de chocolademassa moet als optimaal worden beschouwd voor het daaropvolgende temperen. Tijdens het temperen worden de temperaturen nauwkeurig gecontroleerd en wordt door de verstrekking de kiemvormingssnelheden verhoogd. Naarmate de viscositeit toeneemt, wordt de chocolade in de derde fase opnieuw opgewarmd om stolling van de baan te voorkomen.

De doelstellingen in de verwerking van chocolade zijn:

- Om een uniforme stroomsnelheid te verzekeren voor omhullen (bedekken van een object zoals een noot of stuk fruit) en voor het maken van blokken

- Om een consistent product te verzekeren

- Om naleving van industriestandaarden te verzekeren

Enkele belangrijke trends die de groei in de chocolade-industrie stimuleren, zijn de volgende:

- premiumisatie stuurt speciale producten die hoger geprijsd zijn en een betere kwaliteit beloven

- Natuurlijke en echte ingrediënten zijn veel gevraagd en vereisen de eliminatie van kunstmatige smaak en kleur

- Gezondheid en welzijn zetten fabrikanten ertoe aan het suiker- en natriumgehalte te verlagen

Chocoladereologie bij verschillende temperaturen

Reologische eigenschappen van chocolade zijn belangrijk bij de productie van chocolaatjes van hoge kwaliteit met een goed gedefinieerde textuur. Chocolaatjes met een hoge viscositeit hebben een pasteus mondgevoel. Viscositeit is belangrijk omdat deze verband houdt met de samenstelling, verwerkingsstrategie en deeltjesgrootteverdeling. De schijnbare viscositeit in waterige oplossingen beïnvloedt de smaak 'via de mond' en de smaakintensiteit tijdens consumptie, dus viscositeitsmetingen geven vaak informatie over het sensorische karakter van chocolade.

Chocolade is uniek als voedsel - vast bij normale kamertemperatuur, maar smelt gemakkelijk in de mond. Omdat de eigenschappen van de belangrijkste vetcomponent, cacaoboter, in wezen vast zijn bij temperaturen onder 25 ° C wanneer het alle vaste suiker- en cacaodeeltjes bij elkaar houdt. Dit vet is echter bijna volledig vloeibaar op lichaamstemperatuur, waardoor de deeltjes langs elkaar heen kunnen stromen, zo wordt de chocolade een gladde vloeistof "door verhitting" in de mond. De intensiteit van elk van de bijbehorende sensorische eigenschappen hangt grotendeels af van de kenmerken van de chocolade, bepaald door het type en de concentratie van de ingrediënten en het fabricageproces. De reologische eigenschappen van chocolade in gesmolten toestand zijn belangrijk voor de eetkwaliteit en verwerking van chocolade.

Het meten van de viscositeit van chocolade voor kwaliteitscontrole

De reologische maatregelen van een product in het stadium van vervaardiging kunnen nuttig zijn bij kwaliteitscontrole. De microstructuur van een product kan ook worden gecorreleerd met het reologische gedrag dat de ontwikkeling van nieuwe materialen mogelijk maakt. Reometrie maakt het mogelijk reologische vergelijkingen te bereiken die worden toegepast in procestechniek, in het bijzonder eenheidsbewerkingen die warmte- en massaoverdracht omvatten. Studies die chocoladesamenstelling en textuur- of reologische eigenschappen correleren, worden vaak gevonden bij het zoeken naar nieuwe vet- of cacaobotervervangers die de reologische parameters bij de vervaardiging van chocolade en de textuur van het eindproduct sterk beïnvloeden. Volgens het reologische gedrag van de nieuwe mengsels moeten aanpassingen op productieschaal worden uitgevoerd om de gewenste sensorische eigenschappen in het eindproduct te behouden. Reologie is een handige functie bij het instellen van die problemen.

De fysische eigenschappen, het reologisch gedrag en de sensorische perceptie van chocolade worden grotendeels beïnvloed door de verwerkingstechnieken, de verdeling van de deeltjesgrootte en de samenstelling van de ingrediënten. Om de chocoladetextuur te verbeteren, kunnen de verdeling van de vaste deeltjesgrootte en de samenstelling van de ingrediënten worden gemanipuleerd om de fysieke eigenschappen, reologisch gedrag en sensorische kenmerken te wijzigen. Voor producten van goede kwaliteit en nauwkeurige gewichtscontrole wordt verondersteld dat de chocolade de juiste viscositeit heeft. Voor chocoladefabrikanten en -leveranciers is het wenselijk om een methode te hebben voor het meten van de viscositeit van chocolade die een hoge reproduceerbaarheid heeft.

Waarom is viscositeitsmanagement cruciaal bij het maken van chocolade?

De brede en belangrijke factoren die viscositeitsbeheer cruciaal maken bij het maken van chocolade zijn:

- Chocoladetextuur, smaak en kwaliteit: Chocolade moet voldoen aan de eindproductspecificaties en eventuele aanvullende vereisten. Continue inline viscositeitsmonitororing kan helpen de gewenste reologische eigenschappen te bereiken voor een uiteindelijk gedefinieerde producttextuur en smelteigenschappen.

- Uniforme omhullingssnelheid: Continue viscositeitsmonitororing en de regeling verzekert een uniforme stroomsnelheid voor het omhullen (het bedekken van een voorwerp zoals een noot of een stuk fruit) en voor het maken van blokken.

- Verlaag verwerkingsfouten: Viscositeitscontrole kan helpen de frequentie van misstanden te verminderen - plakken en plukken, twinning, peeling, splijten, barsten, ruwheid, blaarvorming, brugvorming en oppervlakte-erosie.

- Correcte chocolade-eigenschappen: Het beheersen van de viscositeit is de sleutel tot de juiste eigenschappen en consistentie, want dat is de factor die onderhevig is aan de hoogste variabiliteit. Reologische eigenschappen worden voornamelijk beïnvloed door de deeltjesgrootteverdeling en de samenstelling van de ingrediënten, die op hun beurt de uiteindelijke textuur en het smeltprofiel beïnvloeden en ook een belangrijke rol spelen bij het proces in de industrie.

- Verlaag kosten en verbeter winstmarges: In het algemeen wordt de viscositeit van chocolade geregeld door toevoeging van cacaoboter en dure viscositeitsmodificatoren (oppervlakte-actieve ingrediënten, zoals sojalecithine). Slecht viscositeitsbeheer verhoogt het gebruik van ingrediënten en beïnvloedt de winstmarges.

- Verspilling: Afgekeurde materialen vanwege slechte kwaliteit kunnen worden gereduceerd met het juiste viscositeitsbeheer.

- Efficiëntie: Het elimineren van handmatige viscositeitsregeling maakt operators tijd vrij en stelt hen in staat zich op andere taken te concentreren.

- Nakoming: De voedingsmiddelenindustrie, misschien wel in hogere mate dan andere industrieën, vereist de hoogste kwaliteitsniveaus. Over de noodzaak om de beoogde eigenschappen te bereiken valt niet te onderhandelen als het gaat om regelgevingscodes van de voedingsindustrie.

- Klantbehoud: Niets doodt merkloyaliteit meer dan klanten die vinden dat een stuk chocolade niet hetzelfde voelt als degene waar ze van zijn gaan houden. Zorg voor hoge merkherkenning en loyaliteit door de herhaalbaarheid van het productieproces te waarborgen.

Om een consistente hoge kwaliteit en uniforme verwerking te garanderen, wordt de verandering in viscositeit door de hele processtroom in realtime gemonitord, waarbij metingen worden verricht vanaf een basislijn in plaats van alleen absolute waarden te meten, en automatische viscositeitsaanpassingen door aanpassing van ingrediënten en temperatuur om het binnen gespecificeerde grenzen.

Proces Uitdagingen

Vanwege het niet-Newtonse kenmerk van chocolaatjes, moet de afschuifsnelheid (en bijgevolg de viscositeit) worden gecorrigeerd voor elke geometrie die wordt gebruikt om de metingen uit te voeren, behalve die gemaakt in een "absolute" viscometer, waarvan de kegel-en- plaat en de torsieplaat zijn de enige voorbeelden. De Couette-viscositeitsmeter met nauwe opening is een nauwkeurige benadering, die een fijne hand vereist om op te stellen, is vatbaar voor bedieningsfouten en wordt meestal niet geïndiceerd voor industriële situaties.

Bestaande laboratoriumviscometers zijn van weinig waarde in procesomgevingen omdat viscositeit rechtstreeks wordt beïnvloed door temperatuur, afschuifsnelheid en andere variabelen die off-line sterk verschillen van wat ze in-line zijn. Traditioneel hebben operators de viscositeit van een volledig geformuleerd systeem gemeten met behulp van de effluxcup of roterende viscometers. De procedure is rommelig en tijdrovend, vooral als de oplossing eerst moet worden gefilterd. Het is behoorlijk onnauwkeurig, inconsistent en niet-herhaalbaar, zelfs met een ervaren operator.

Sommige bedrijven gebruiken thermische beheersystemen om het aanbrengpunt op een bepaalde optimale temperatuur te houden om een constante viscositeit te bereiken. Maar temperatuur is niet de enige factor die de viscositeit beïnvloedt. Afschuifsnelheid, stroomomstandigheden, druk en andere variabelen, waaronder variabiliteit van de grondstof, kunnen de viscositeit van het proces beïnvloeden. Temperatuurgeregelde systemen hebben ook een hoog energieverbruik, hoge systeemkosten, lange installatietijden en een grote voetafdruk, zowel fysiek als ecologisch.

Rheonics' Oplossingen

Geautomatiseerde in-line viscositeitsmeting en -controle is cruciaal om de viscositeit van de geformuleerde chocolade (tussenproducten en eindproducten) te controleren. Rheonics biedt de volgende oplossingen, gebaseerd op een gebalanceerde torsieresonator, voor controle en optimalisatie van het productieproces:

- In lijn viscositeit afmetingen: Rheonics' SRV is een breed bereik, in-line viscositeitsmeetapparaat met ingebouwde vloeistoftemperatuurmeting en is in staat om viscositeitsveranderingen in elke processtroom in realtime te detecteren.

- In lijn Viscositeit en dichtheid afmetingen: Rheonics' SRD is een in-line simultaan meetinstrument voor dichtheid en viscositeit met ingebouwde vloeistoftemperatuurmeting. Als dichtheidsmeting belangrijk is voor uw activiteiten, is SRD de beste sensor om aan uw behoeften te voldoen, met operationele mogelijkheden die vergelijkbaar zijn met de SRV, samen met nauwkeurige dichtheidsmetingen.

Online viscositeitsmeting via SRV of een SRD elimineert de variaties in monsterneming en laboratoriumtechnieken die volgens de traditionele methoden worden gebruikt voor viscositeitsmeting. De sensor bevindt zich in lijn zodat hij continu de geformuleerde systeemviscositeit (en dichtheid in het geval van SRD) meet. Consistentie wordt bereikt door automatisering van het doseer- en mengsysteem via een controller met behulp van continue realtime viscositeitsmetingen. Met behulp van een SRV in de proceslijn wordt de efficiëntie verbeterd door de productiviteit, winstmarges en milieudoelstellingen te verbeteren. Beide sensoren hebben een compacte vormfactor voor eenvoudige OEM- en retrofit-installatie. Ze vereisen geen onderhoud of herconfiguraties. Beide sensoren bieden nauwkeurige, herhaalbare resultaten, ongeacht hoe of waar ze zijn gemonteerd, zonder speciale kamers, rubberen afdichtingen of mechanische bescherming. Zonder verbruiksartikelen zijn SRV en SRD uiterst eenvoudig te bedienen zonder onderhoud.

Rheonics' Voordeel

Hygiënisch, sanitair ontwerp

Rheonics SRV en SRD zijn beschikbaar in tri-clamp en DIN 11851-aansluitingen naast op maat gemaakte procesaansluitingen.

Zowel SRV als SRD voldoen aan de vereisten voor voedselcontact conformiteitsvereisten volgens de Amerikaanse FDA- en EU-voorschriften.

Compacte vormfactor, geen bewegende delen en vereisen geen onderhoud

Rheonics' SRV en SRD hebben een zeer kleine vormfactor voor eenvoudige OEM- en retrofit-installatie. Ze maken een eenvoudige integratie in elke processtroom mogelijk. Ze zijn gemakkelijk schoon te maken en vereisen geen onderhoud of herconfiguratie. Ze nemen weinig ruimte in beslag, waardoor in-line installatie mogelijk is, waardoor extra ruimte of adaptervereisten op de pers/systemen worden vermeden.

Hoge stabiliteit en ongevoelig voor montageomstandigheden: elke configuratie mogelijk

Rheonics SRV en SRD maken gebruik van een unieke gepatenteerde coaxiale resonator, waarbij twee uiteinden van de sensoren in tegengestelde richtingen draaien, waardoor reactiekoppels op hun montage worden geëlimineerd en ze dus volledig ongevoelig worden voor montageomstandigheden en inktstroomsnelheden. Deze sensoren kunnen een regelmatige verplaatsing gemakkelijk aan. Het sensorelement zit direct in de vloeistof, zonder dat er een speciale behuizing of beschermende kooi nodig is.

Direct nauwkeurige uitlezingen van afdrukomstandigheden - Compleet systeemoverzicht en voorspellende controle

Rheonics'software is krachtig, intuïtief en gemakkelijk te gebruiken. Realtime viscositeit kan op een computer worden gevolgd. Meerdere sensoren verspreid over de fabrieksvloer worden beheerd vanuit één dashboard. Er is geen effect van drukpulsatie door pompen op de werking van de sensor of de meetnauwkeurigheid. Bovendien is de sensor ongevoelig voor trillingen of elektrische ruis van externe machines.

Eenvoudige installatie en geen herconfiguraties / herkalibraties nodig

Vervang sensoren zonder elektronica te vervangen of opnieuw te programmeren

Drop-in vervangingen voor zowel sensor als elektronica zonder firmware-updates of wijzigingen van de kalibratiecoëfficiënt.

Eenvoudige montage. Schroeven in ¾ ”NPT-draad in-line fittingen of flensverbindingen.

Geen kamers, O-ring afdichtingen of pakkingen.

Eenvoudig te verwijderen voor reiniging of inspectie.

SRV leverbaar met flens, DIN 11851 hygiënisch en tri-clamp aansluiting voor eenvoudige montage en demontage.

Laag energieverbruik

24V DC-voeding met minder dan 0.1 A stroomopname tijdens normaal bedrijf (minder dan 3W)

Snelle reactietijd en temperatuur gecompenseerde viscositeit

Ultrasnelle en robuuste elektronica, gecombineerd met uitgebreide computermodellen, zorgen ervoor Rheonics apparaten een van de snelste en meest nauwkeurige in de branche. SRV en SRD geven elke seconde realtime, nauwkeurige metingen van de viscositeit (en dichtheid voor SRD) en worden niet beïnvloed door variaties in de stroomsnelheid!

Brede operationele mogelijkheden

Rheonics'instrumenten zijn gebouwd om metingen te doen in de meest uitdagende omstandigheden. SRV heeft het breedste operationele assortiment op de markt voor inline procesviscometers:

- Drukbereik tot 5000 psi en hoger

- Temperatuurbereik van -40 tot 300 ° C

- Viscositeitsbereik: 0.5 cP tot 50,000 + cP

SRD: één instrument, drievoudige functie - Viscositeit, temperatuur en dichtheid

Rheonics' SRD is een uniek product dat drie verschillende instrumenten voor viscositeits-, dichtheids- en temperatuurmetingen vervangt. Het elimineert de moeilijkheid om drie verschillende instrumenten op dezelfde plaats te plaatsen en levert uiterst nauwkeurige en herhaalbare metingen onder de zwaarste omstandigheden.

Bereik de juiste vachtkwaliteit, verlaag de kosten en verhoog de productiviteit

Integreer een SRV of SRD in de proceslijn en zorg voor uniformiteit en consistentie tijdens het coatingproces. Bereik constante kleuren en diktes zonder u zorgen te hoeven maken over kleur- of diktevariaties. SRV (en SRD) bewaakt en controleert constant de viscositeit (en dichtheid in het geval van SRD) en voorkomt overmatig gebruik van dure pigmenten en oplosmiddelen. Betrouwbare en automatische inkttoevoer zorgt ervoor dat persen sneller draaien en bespaart tijd voor operators. Optimaliseer het coatingproces met een SRV en ervaar lagere uitvalpercentages, minder afval, minder klachten van klanten, minder persuitval en besparing op materiaalkosten. En uiteindelijk draagt het bij aan een beter bedrijfsresultaat en een beter milieu!

Clean in place (CIP)

SRV (en SRD) monitort de opruiming van de inktleidingen per maandoring de viscositeit (en dichtheid) van het oplosmiddel tijdens de reinigingsfase. Eventuele kleine resten worden door de sensor gedetecteerd, zodat de operator kan beslissen wanneer de lijn schoon is. Als alternatief levert SRV informatie aan het geautomatiseerde reinigingssysteem om een volledige en herhaalbare reiniging tussen de runs te garanderen.

Superieur sensorontwerp en -technologie

Geavanceerde, gepatenteerde elektronica van de derde generatie drijft deze sensoren aan en evalueert hun reactie. SRV en SRD zijn verkrijgbaar met industriestandaard procesaansluitingen zoals ¾” NPT en 3” Tri-clamp waardoor operators een bestaande temperatuursensor in hun proceslijn kunnen vervangen door SRV/SRD, wat zeer waardevolle en bruikbare procesvloeistofinformatie oplevert, zoals viscositeit, naast een nauwkeurige temperatuurmeting met behulp van een ingebouwde Pt1000 (DIN EN 60751 klasse AA, A, B beschikbaar) .

Milieuvriendelijk

Verminder het gebruik van VOS (vluchtige organische stoffen) in uw proces en verminder de energie die nodig is om het terug te winnen of verwijderingskosten. Maak slim, terwijl u kosten bespaart, een hoge kwaliteit waarborgt en het milieu beschermt.

Elektronica gebouwd om aan uw behoeften te voldoen

De sensorelektronica is beschikbaar in zowel een explosieveilige transmitterbehuizing als een DIN-railmontage met een kleine vormfactor en maakt een eenvoudige integratie in procespijpleidingen en in apparatuurkasten van machines mogelijk.

Eenvoudig te integreren

Meerdere analoge en digitale communicatiemethoden die in de sensorelektronica zijn geïmplementeerd, maken het aansluiten op industriële PLC- en besturingssystemen eenvoudig en eenvoudig.

ATEX- en IECEx-naleving

Rheonics biedt intrinsiek veilige sensoren gecertificeerd door ATEX en IECEx voor gebruik in gevaarlijke omgevingen. Deze sensoren voldoen aan de essentiële gezondheids- en veiligheidseisen met betrekking tot het ontwerp en de constructie van apparatuur en beveiligingssystemen bedoeld voor gebruik in potentieel explosieve atmosferen.

De intrinsiek veilige en explosieveilige certificeringen van Rheonics maakt het ook mogelijk om een bestaande sensor aan te passen, waardoor onze klanten de tijd en kosten kunnen vermijden die gepaard gaan met het identificeren en testen van een alternatief. Er kunnen op maat gemaakte sensoren worden geleverd voor toepassingen waarbij één tot duizenden eenheden nodig zijn; met doorlooptijden van weken versus maanden.

Rheonics SRV & SRD zijn beide ATEX- en IECEx-gecertificeerd.

Implementatie

Installeer de sensor rechtstreeks in uw processtroom om realtime viscositeits- en dichtheidsmetingen te doen. Er is geen omloopleiding vereist: de sensor kan in-line worden ondergedompeld. Debiet en trillingen hebben geen invloed op de meetstabiliteit en nauwkeurigheid. Optimaliseer de coatingprestaties door herhaalde, opeenvolgende en consistente tests op de vloeistof te leveren.

Rheonics Instrumentselectie

Rheonics ontwerpt, produceert en verkoopt innovatieve vloeistofdetectie en -monitoringoring systemen. Precisie gebouwd in Zwitserland, Rheonics'in-line viscometers en dichtheidsmeters hebben de gevoeligheid die vereist wordt door de toepassing en de betrouwbaarheid die nodig is om te overleven in een zware werkomgeving. Stabiele resultaten – zelfs onder ongunstige stromingsomstandigheden. Geen effect van drukval of stroomsnelheid. Het is evenzeer geschikt voor kwaliteitscontrolemetingen in het laboratorium. U hoeft geen enkel onderdeel of parameter te wijzigen om over het volledige bereik te meten.

Voorgestelde product (en) voor de toepassing

- Breed viscositeitsbereik - bewaak het volledige proces

- Herhaalbare metingen in zowel Newtoniaanse als niet-Newtoniaanse vloeistoffen, eenfase en meerfase vloeistoffen

- Hermetisch afgesloten, alle roestvrijstalen 316L-bevochtigde onderdelen

- Ingebouwde vloeistoftemperatuurmeting

- Compacte vormfactor voor eenvoudige installatie in bestaande proceslijnen

- Eenvoudig schoon te maken, geen onderhoud of herconfiguraties nodig

- Eén instrument voor meting van procesdichtheid, viscositeit en temperatuur

- Herhaalbare metingen in zowel Newtoniaanse als niet-Newtoniaanse vloeistoffen, eenfase en meerfase vloeistoffen

- Geheel metalen (316L roestvrij staal) constructie

- Ingebouwde vloeistoftemperatuurmeting

- Compacte vormfactor voor eenvoudige installatie in bestaande leidingen

- Eenvoudig schoon te maken, geen onderhoud of herconfiguraties nodig