Flexo+Tief Druck Publicatie met rheonics unieke aanpak om de inktviscositeit te reguleren

Overzicht

Op de verpakkingsindustrie gerichte publicatie – Flexo+Tief Druck publiceert een hoofdartikel over de revolutionair Rheonics inktviscositeitsmonitororing en besturingssysteem InkSight voor flexodruk, diepdruk en golfkartonverpakkingsdruk in vervolg op de eerdere publicatie (Flexo + Tief-Druck 1-2019, op pagina 20)

Zoek de link naar de publicatie.

Introductie

De handmatige kleurviscositeitsmeting met de DIN cup 4 is te wijten aan een gebrek aan betere alternatieven dan de standaard in de flexo- en diepdrukindustrie. Bert Verweel (Maasmond) & Dr. Joe Goodbread (Rheonics) kwam met een betere oplossing om de problemen van de traditionele techniek aan te pakken.

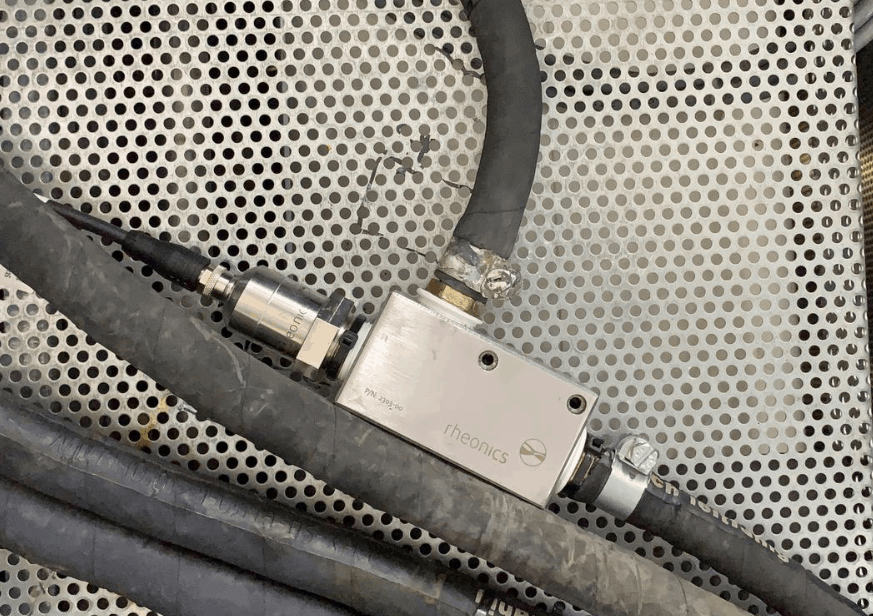

De Nederlandse papierfabrikant Maasmond had al veel verschillende sensoren geprobeerd om de kleurviscositeit te meten: rotatie-, vallende bal-, vallende zuiger- en geluidsgolfsensoren. Eén ding hebben alle sensoren gemeen: voor uw kalibratie heeft u een DIN-viscositeitsmaatbeker nodig met een uitstroomopening van 4 mm. Dit gepubliceerde artikel bespreekt een nieuwe aanpak voor de regulering van de kleurviscositeit in drukpers. Rheonics sensoren zijn bedoeld om de stroombekers te vervangen door een betere controle op de viscositeit.

Mede-eigenaar van Maasmond, in december 2017 in contact gekomen met Rheonics GmbH om hem een nieuwe sensor aan te bieden.

“Na uitgebreide tests waren we in juni 2018 bezig met de voorbereidingen om alle acht drukeenheden van onze CI-flexodrukmachine uit te rusten met de sensor SRV van Rheonics. Onze printers gebruikten echter doorgaans DIN cup 4 om te werken. Wij hebben daarom een formule ontwikkeld waarbij de door de SRV-sensor gemeten waarden (eenheid: mPaS) worden aangeleverd en worden omgezet naar overeenkomstige vervaltijden van de maatbeker. Tegenwoordig hebben de printers niet eens één flow cup nodig om het instelpunt te bereiken voor het instellen van het automatische viscositeitscontrolesysteem en het bepalen van een belangrijke parameter zoals de viscositeit. ”

- Bert Verweel, Maasmond

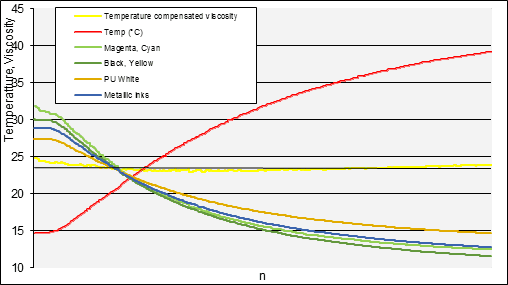

De huidige generatie Flexo- en Gravure-drukmachines met een zeer hoge mate van automatisering en verminderen de insteltijd met tal van automatische hulpsystemen:

- 100% webinspectie

- Aflevering van rasterwalsen en drukvorm, registercontrole

- Inline spectrale kleurmeting

Een belangrijke variabele in het printproces is de kleurviscositeit. Het zal nog steeds met een meeteenheid worden gemeten die handmatig wordt bepaald. In veel gevallen wordt de automatische viscositeitsregelaar handmatig gekalibreerd met de maatbeker, aangezien de machinebediener het gewend is om in “bekerseconden” na te denken. Dit gebeurt vaak handmatig viscositeitskalibratie uitgevoerd op de pers niet of alleen onnauwkeurig uitgevoerd. De redenen hiervoor zijn “Dat kost te tijd”, “De maatbekers zijn vuil” of “niet beschikbaar”. Maar de kleurviscositeit is een cruciale parameter van de afdrukkwaliteit die doorslaggevend is bepaald. Als deze niet correct is ingesteld, varieert het vloeigedrag en de laagdiktes van de kleuren. Bovendien leidt dit tot een onevenredige toename van het kleurverbruik.