AIMCAL's Converting Quarterly Magazine Q2 2022-functies Rheonics Technologie – “Optimalisatie en automatisering van de inktviscositeit – De sleutel tot kwaliteit, efficiëntie en duurzaamheid bij printen en coaten”

Overzicht

Tijdschrift voor webverwerking en -afwerking – Omrekenen per kwartaal (https://www.convertingquarterly.com/) publiceert een diepgaand artikel over hoe SRV een revolutie teweegbrengt in het beheer van de inktviscositeit bij diepdruk en het mogelijk maakt om "het van de eerste keer goed te doen". In dit artikel kunnen lezers begrijpen hoe printers de kleurkwaliteit verbeteren, installatietijd en afval verminderen en duurzaamheid in hun activiteiten bereiken met volledige automatisering van inktviscositeitsbeheer.

Zoek de link naar de publicatie.

Gebruik de onderstaande link om de pdf-kopie van het artikel te downloaden.

Deel 1 van dit technische document behandelt de verschillende uitdagingen van online inktviscositeitsmeting en -regeling.

Zoek de link naar de publicatie.

Rheonics wint AIMCAL Technologie van het Jaar Award 2022

De juryleden hadden een langdurige discussie over de verdiensten van elke Technologie van het Jaar-kandidaat. Voor het eerst sinds hun geschiedenis hebben ze, met twee inzendingen met vergelijkbare functies, ook een expert op het gebied van coating- en materiaalontwikkelingsprocessen geraadpleegd. Na die input te hebben overwogen, beslisten de rechters over het alomvattende karakter van de Rheonics technologie, zoals beschreven in het technische artikel, verdiende de prijs Technologie van het Jaar, maar de InkSpec-technologie verdiende ook erkenning. Een rechter merkte op: “The Rheonics systeem biedt controle over een breed scala aan viscositeiten en heeft het potentieel om verspilling te verminderen als gevolg van afwijkende kleuren veroorzaakt door veranderingen in de viscositeit van de inkt.”

"De Rheonics systeem biedt controle over een breed scala aan viscositeiten en heeft het potentieel om verspilling te verminderen als gevolg van afwijkende kleuren veroorzaakt door veranderingen in de viscositeit van de inkt.”

Inleiding tot diepdrukuitdagingen

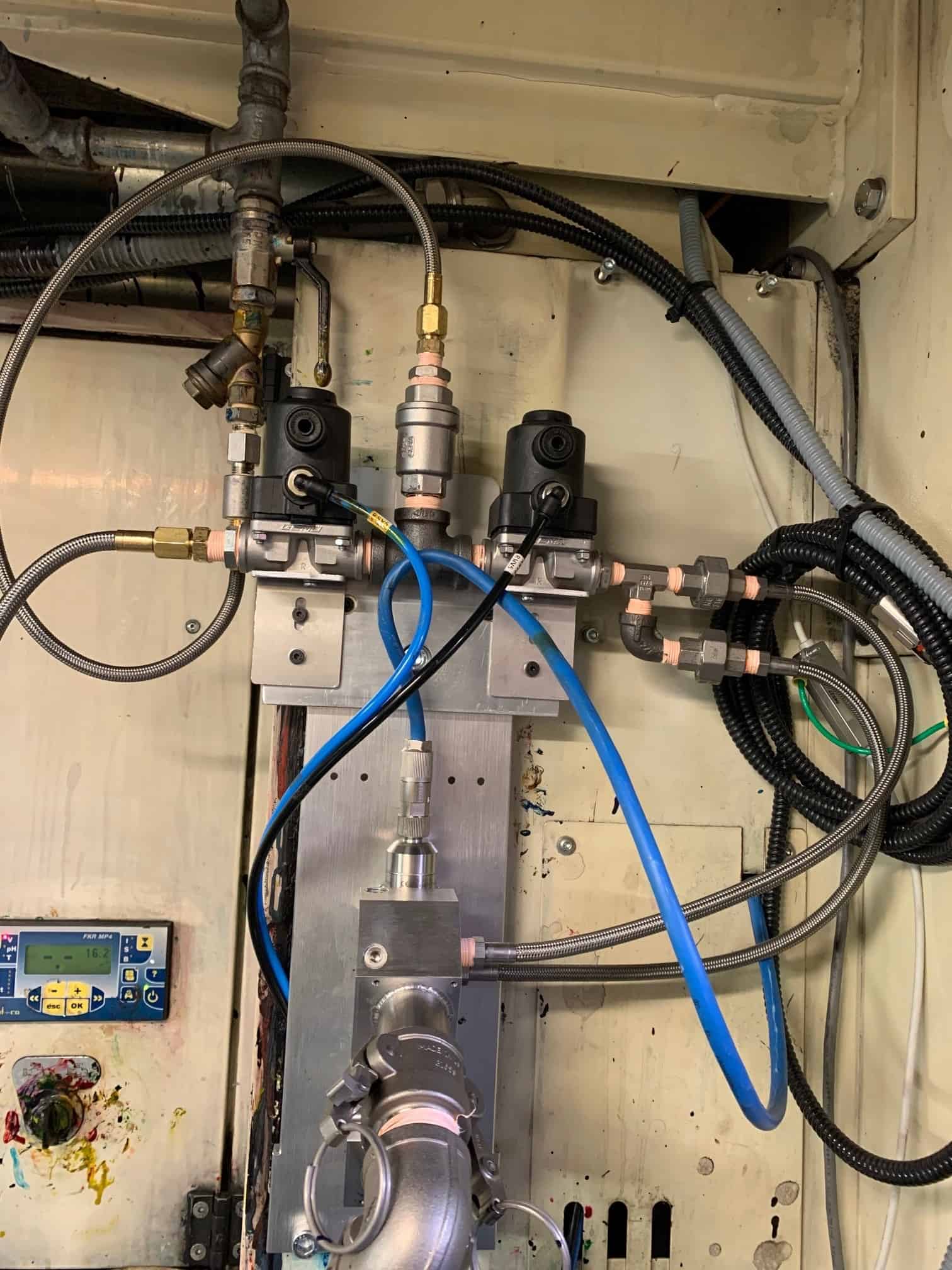

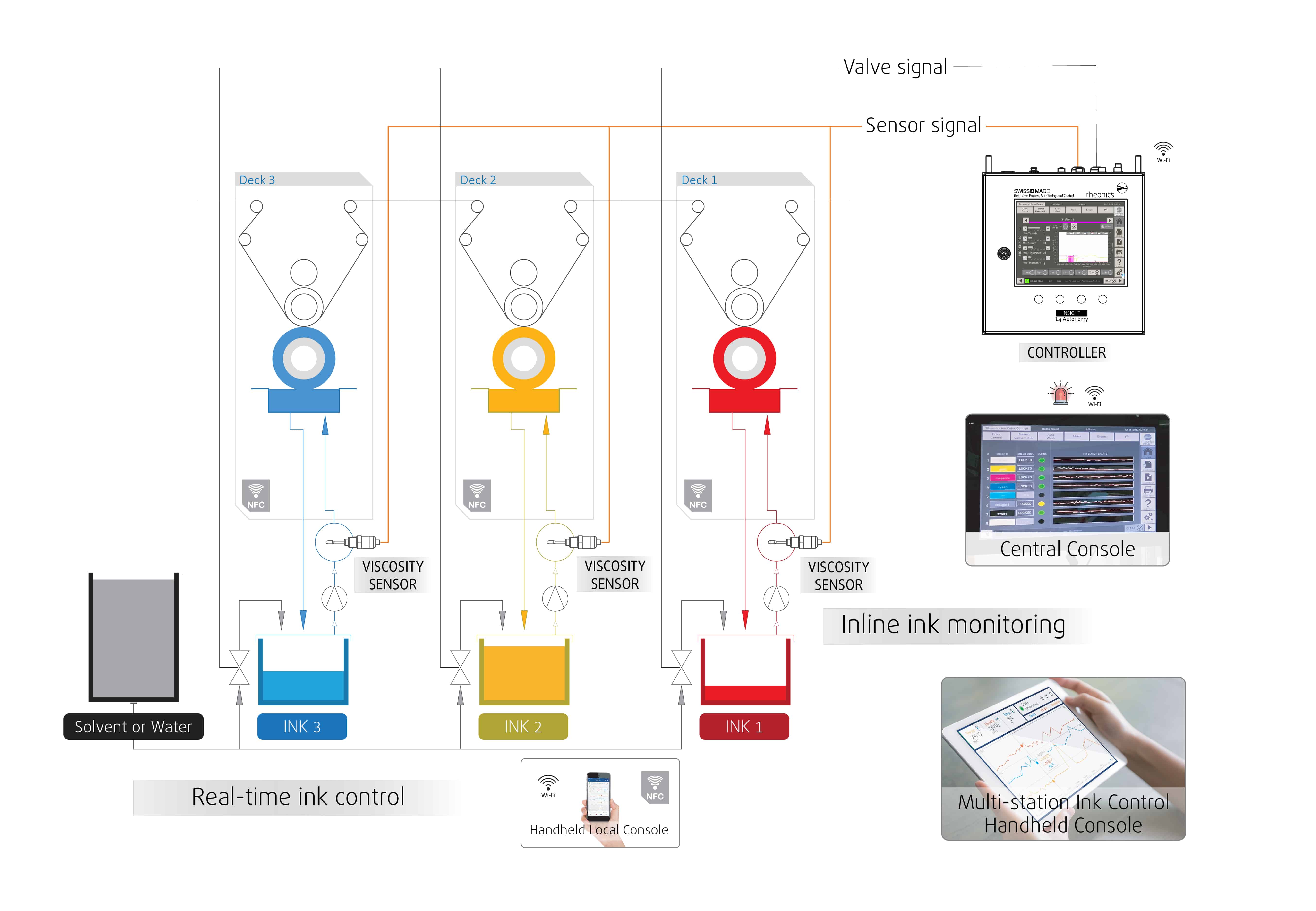

Gravureprinten vormt een speciale uitdaging voor nauwkeurige viscositeitsmeting en -regeling. Terwijl bij flexodruksystemen de reiniging inline met het drukproces wordt uitgevoerd, gebruiken veel diepdrukmachines een offline reinigingsroutine. Bij het wisselen van taak wordt het inktsysteem uit de machine gehaald en naar een wasstation gestuurd waar de restanten van de inkt van de vorige taak worden verwijderd in een apparaat dat lijkt op een vaatwasser. Dit soort behandeling kan echter ruw zijn voor viscositeitssensoren, hun basislijn veranderen en zelfs hun mechanismen beschadigen. Voor machines met verwijderbare inktsystemen biedt een ander soort installatie een compacte, geïntegreerde sensor- en regelklepeenheid, die op de machine blijft tijdens taakwisselingen en wordt gereinigd door een geïntegreerd, geautomatiseerd spoelsysteem dat alle sporen van de vorige inktkleur van de sensor en bijbehorende leidingen verwijdert. Een speciale sensorbedrijfsmodus kan de toestand van de sensor zelf testen, waarbij wordt aangegeven wanneer het spoelen is voltooid en de operator ook wordt gesignaleerd wanneer de sensor vervuild raakt tijdens een printopdracht. De adapter voor het monteren van de sensoren zorgt voor handige verbindingspunten direct in lijn met de inktbak en biedt een autowash-functie aan het einde van de printrun.

Onderwerpen die in het artikel aan bod komen

- Diepte-uitdagingen

- Welke invloed heeft viscositeit op de kleurprecisie en kwaliteit bij het afdrukken? Voordelen van strikte viscositeitscontrole voor printkwaliteit en inktbesparing

- Uitdagingen met traditionele meeteenheden voor viscositeit

- Voordelen van drukpersautomatisering (Industrie 4.0) en voorspellende trackingcontrole in termen van kwaliteits- en efficiëntieverbeteringen, VOS-emissies en afvalvermindering

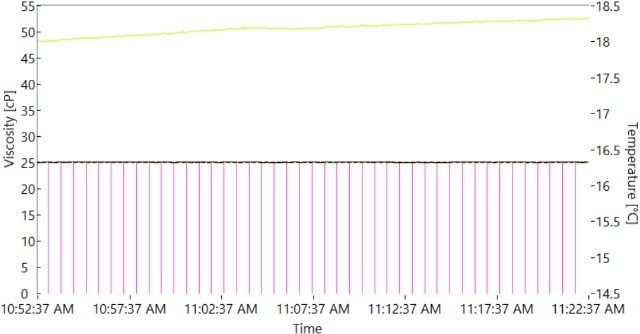

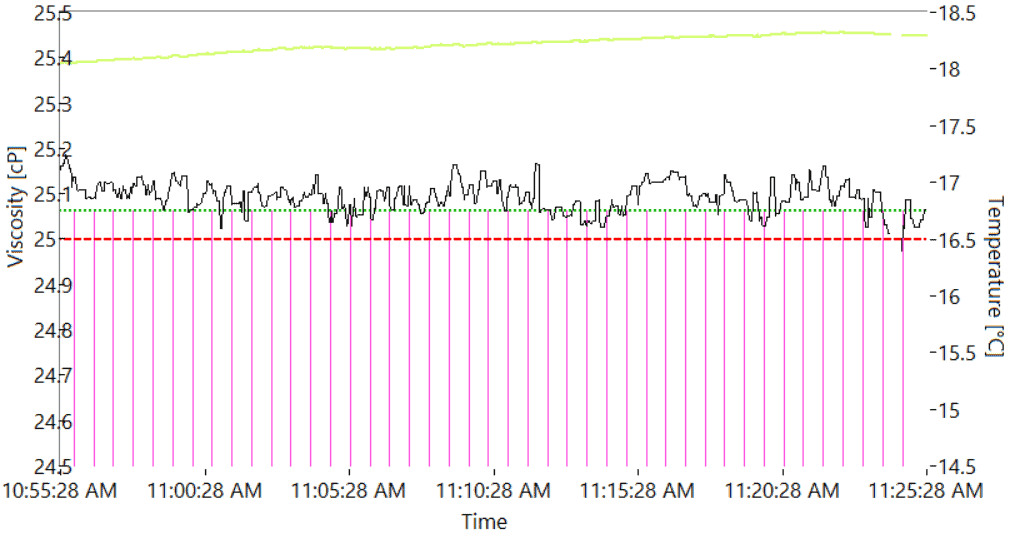

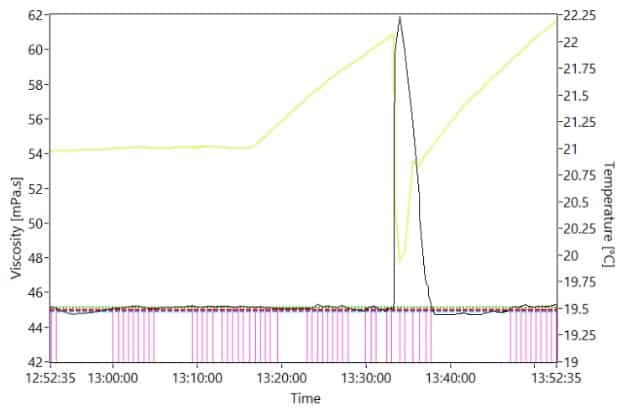

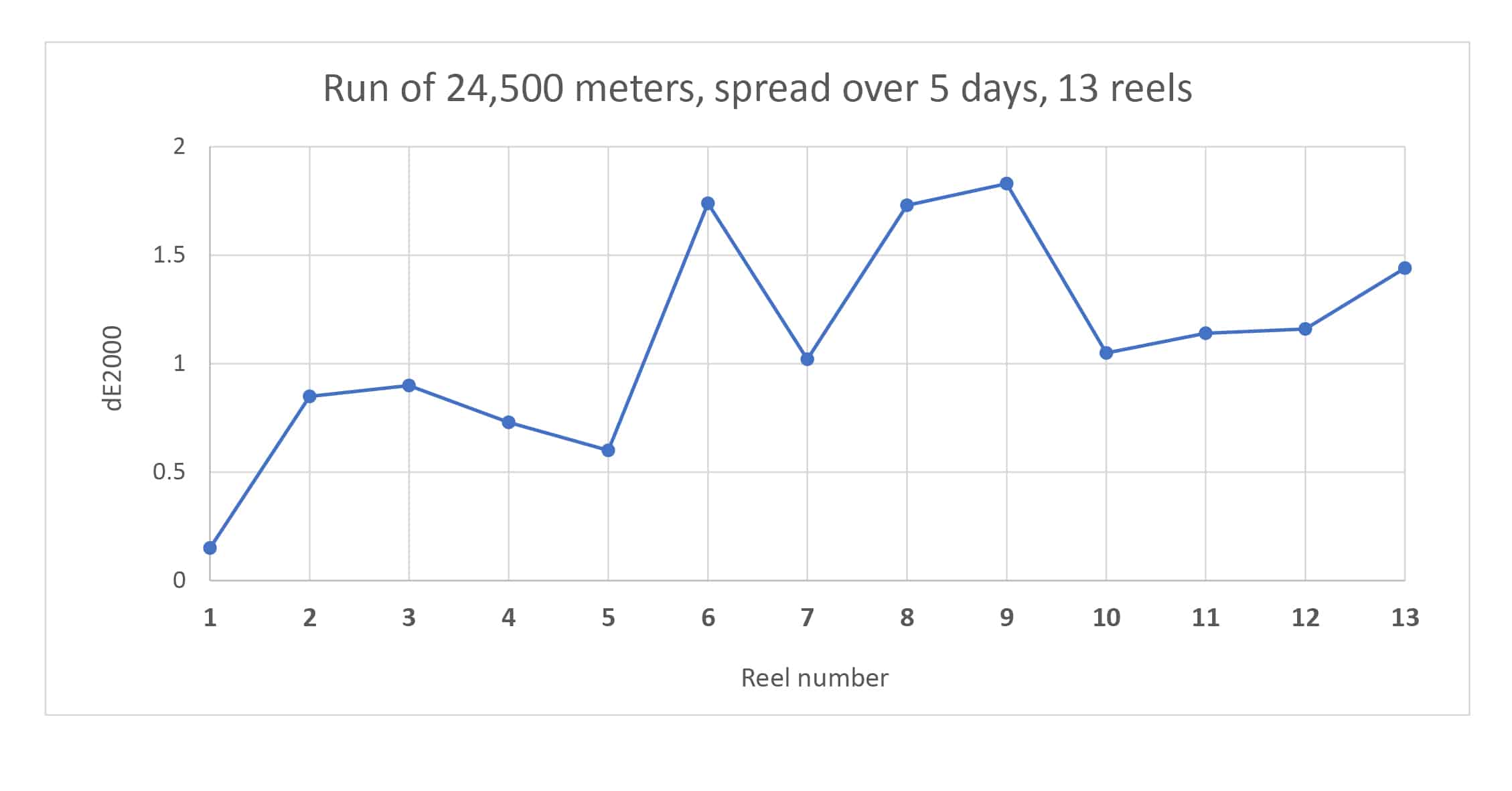

Enkele cijfers uit het artikel (Deel -2)

Unieke voordelen bij de Rheonics SRV-sensoren

Rheonics sensoren hebben een ingebouwde temperatuurmeting, waardoor de temperatuur van de inkt kan worden gecontroleerd. Hierdoor kunnen de viscositeitsmetingen de temperatuur compenseren, wat essentieel is voor het garanderen van een consistente productie bij typische dagelijkse en seizoensgebonden temperatuurschommelingen.

Het gebruik van een inline viscositeitssensor zoals de SRV voor printtoepassingen heeft veel voordelen. en sommige zijn onder meer:

- Werkt nauwkeurig in de meeste coatingsystemen met een breed scala aan inktsamenstellingen en viscositeiten - op waterbasis, op oplosmiddelbasis, UV-inkten, metallic inkten enz.

- Behoudt de ingestelde viscositeit van de inkt, reageert extreem goed op nieuwe inkttoevoegingen

- Robuuste, hermetisch afgesloten sensorkop. De keerklep kan worden gereinigd inline met alle standaard CIP-processen, of met een natte doek, zonder dat demontage of herkalibratie nodig is

- Geen bewegende delen die verouderen of vervuilen met bezinksel

- Ongevoelig voor fijnstof; geen nauwe gaten om te vervuilen met fijnstof

- Alle natte delen zijn van 316L roestvrij staal — voldoen aan de hygiënische normen zonder corrosieproblemen

- Gecertificeerd onder ATEX en IECEx als intrinsiek veilig voor gebruik in gevaarlijke omgevingen

- Breed operationeel bereik en eenvoudige integratie - Sensorelektronica en communicatie-opties maken het uiterst eenvoudig te integreren en te gebruiken in industriële PLC en besturingssystemen.

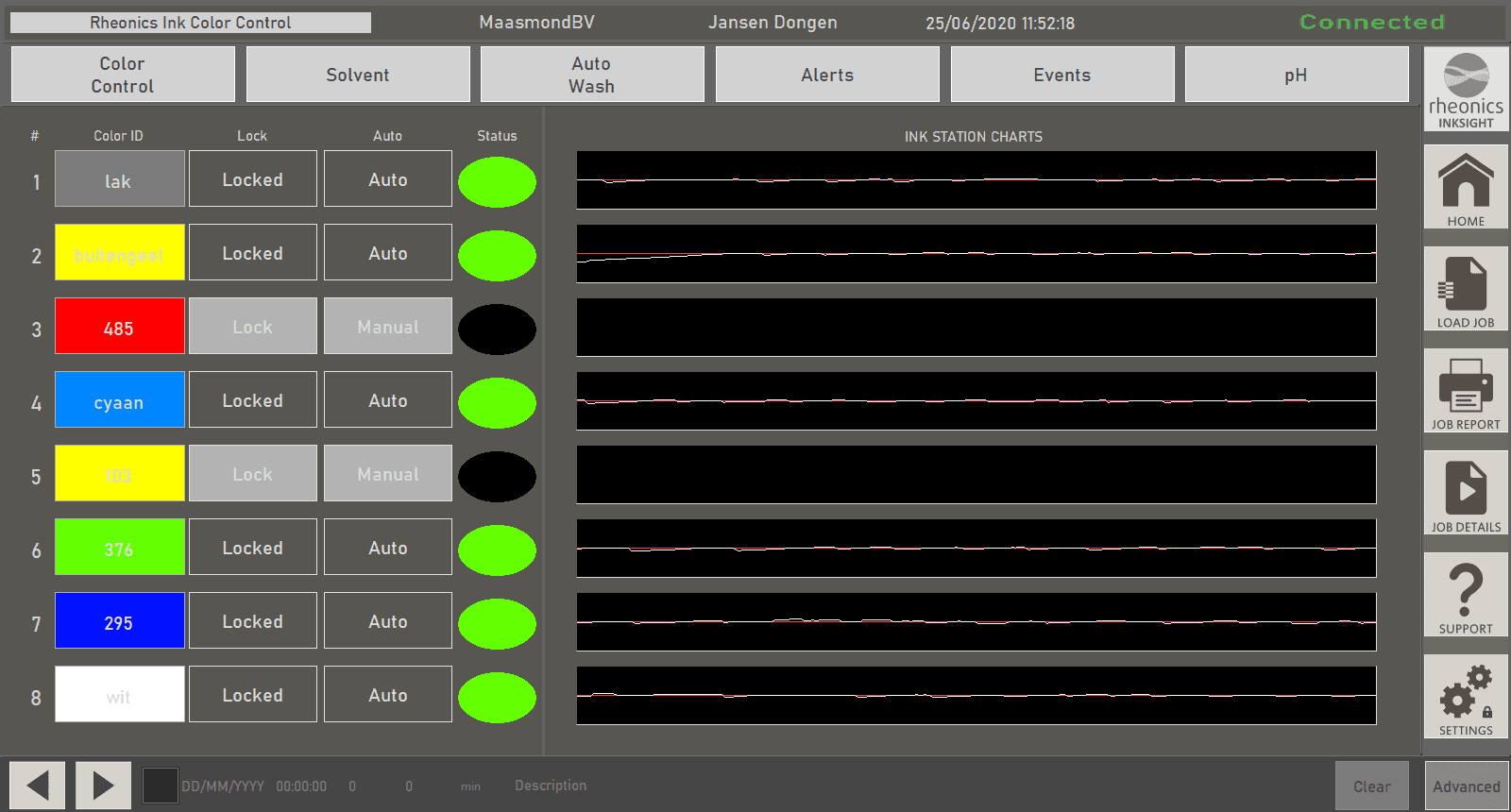

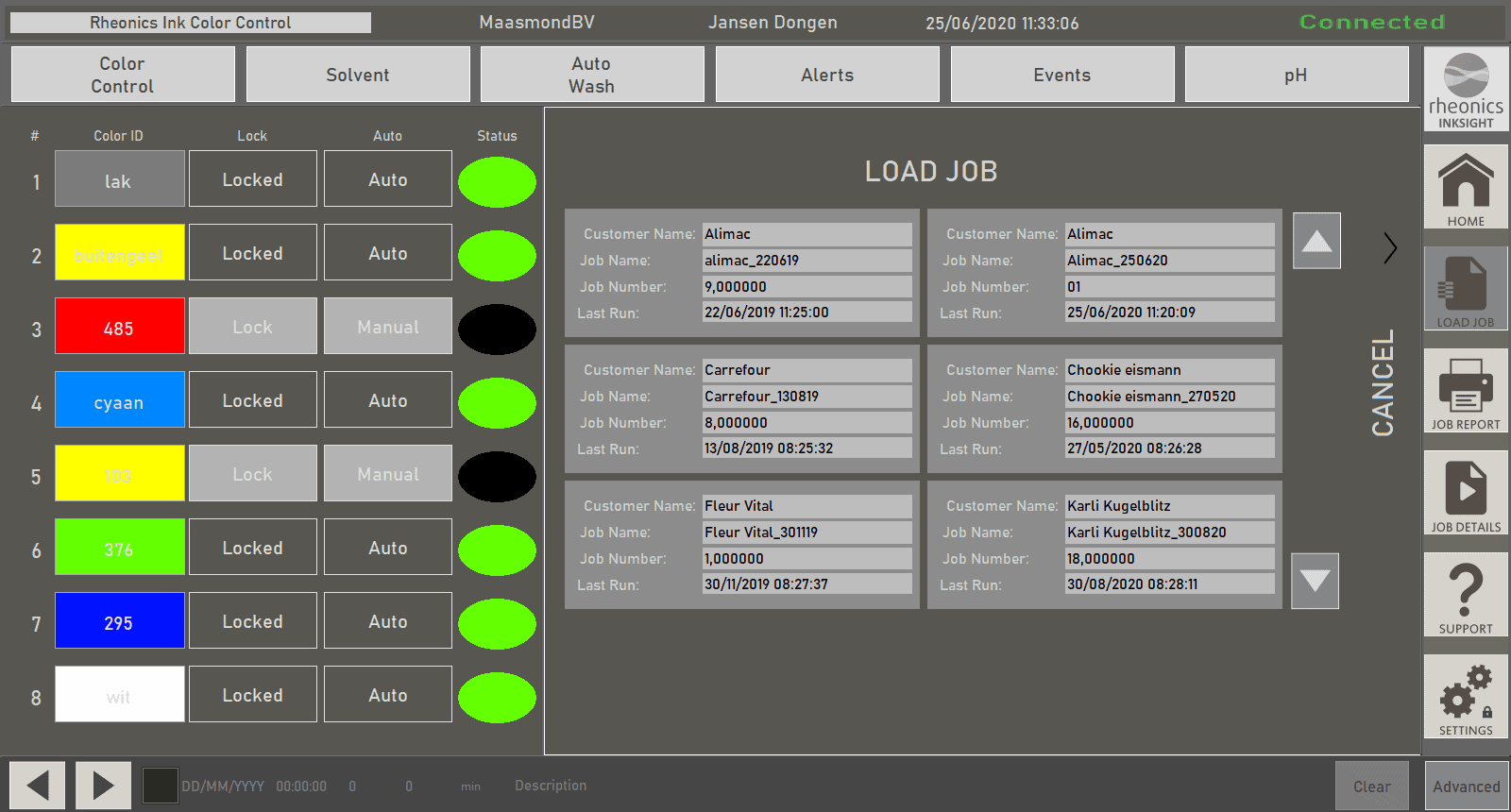

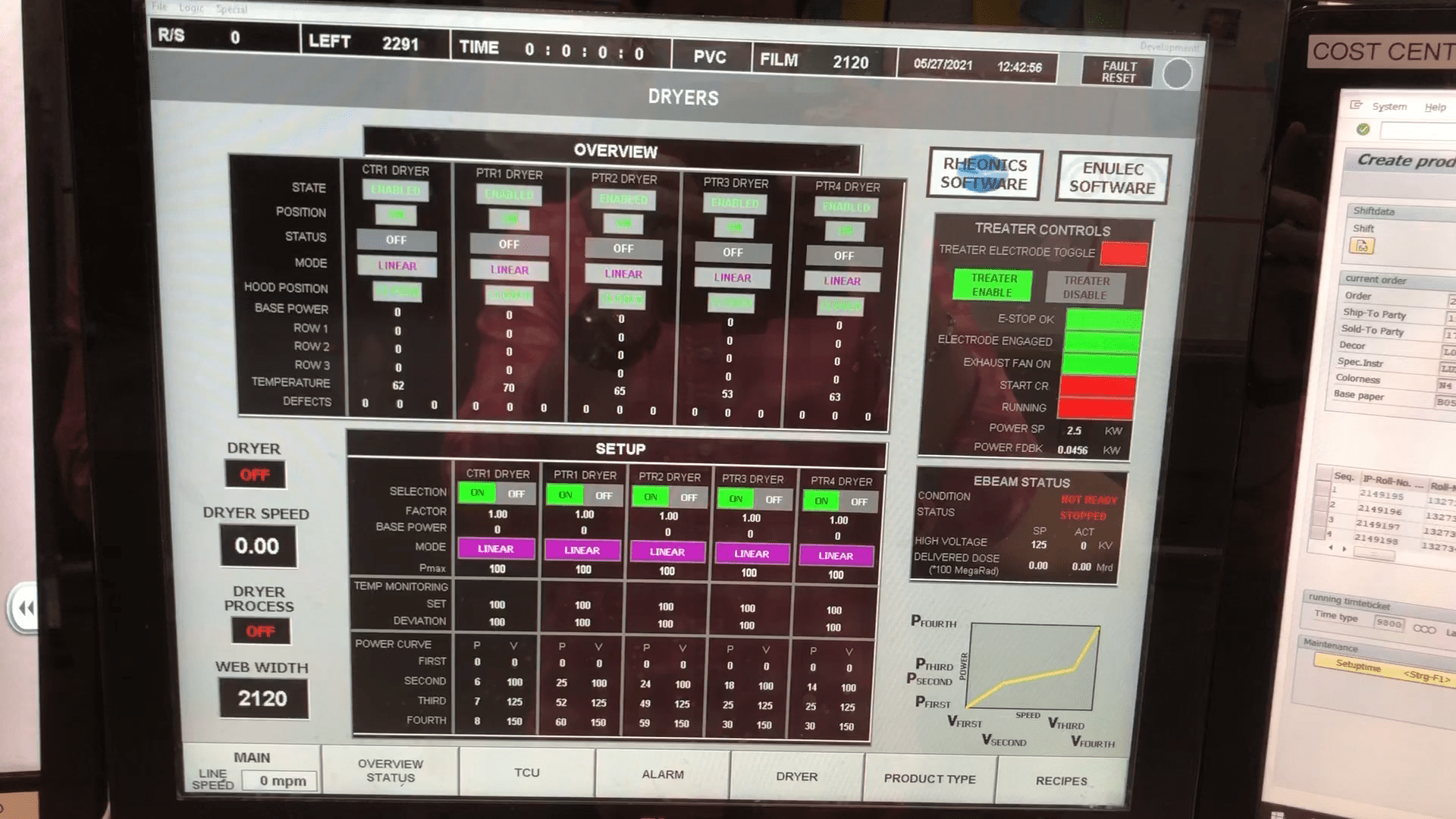

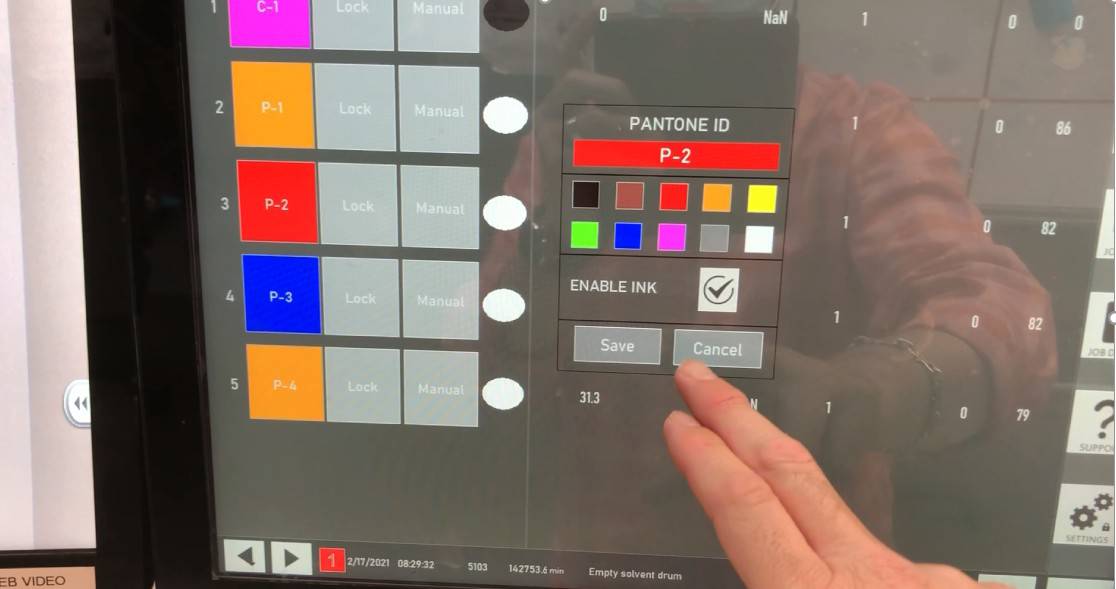

Enkele afbeeldingen van het RPS InkSight-systeem

- Rheonics SmartView-console geïntegreerd in drukmachines

- Enkele foto's die de inline installatie van de SRV-viscositeitsmeters in de pers laten zien

- Standalone schakelkast

Gerelateerde artikelen

AIMCAL's Converting Quarterly Magazine-functies Rheonics Technologie – “Optimalisatie en automatisering van de inktviscositeit – De sleutel tot kwaliteit, efficiëntie en duurzaamheid bij printen en coaten”

Tijdschrift voor webverwerking en -afwerking - Converting Quarterly (https://www.convertingquarterly.com/) publiceert een diepgaand artikel over hoe SRV een revolutie teweegbrengt in het beheer van de inktviscositeit bij diepdruk en het mogelijk maakt "het de eerste keer goed te doen". In dit artikel kunnen lezers begrijpen hoe printers de kleurkwaliteit verbeteren, installatietijd en afval verminderen en duurzaamheid in hun activiteiten bereiken met volledige automatisering van inkt…

Rheonics bekroond met Sustainable Innovation Packaging – Innovation Prize 2021 door European Rotogravure Association

Rheonics wint een Sustainable Packaging Innovation Award van de European Rotogravure Association. Dr. Sunil Kumar ontving de prijs op de Annual & Packaging and Decorative Gravure Conference in Thessaloniki, Griekenland op 21-23 september 2021. “Gravure – het duurzame drukproces” was het thema van de conferentie, die wees op een bemoedigend perspectief voor de toekomst van diepdruk. Onze viscositeitsautomatiseringstechnologie zorgt ervoor…

Interprint, Inc. optimaliseert en automatiseert printbewerkingen in het marktsegment decoratieve diepdruk met de RPS InkSight automatische viscositeitscontrole

Uitdaging Schommelingen in de materiaaldoorvoer in verband met de marktvraag kunnen ook worden gezien als een verstoring die moet worden gecompenseerd om de productkwaliteit te waarborgen. Oplossing Het opnemen van geautomatiseerde procescontrole in het productieproces wordt essentieel om automatisch te verzekeren dat kritische kwaliteitsattributen consistent in realtime in overeenstemming zijn met de acceptatiecriteria.

Optimalisatie van flexografische, diepdruk- en golfdruktoepassingen via inline viscositeitsmonitoringoring En controle

Drukpersen hebben tal van toepassingen: kranten, tijdschriften, catalogi, verpakkingen en etiketten. Volgens marktonderzoeksbureau Smithers Pira zal de wereldwijde grafische industrie tegen 980 naar verwachting 2018 miljard dollar bereiken. De snelle groei zal naar verwachting voornamelijk worden aangedreven door de groei van verpakkingen en etiketten - analoog afdrukken voor verpakkingen zal naar verwachting met ongeveer 28% groeien en ...

Alles Rheonics producten zijn ontworpen om bestand te zijn tegen de zwaarste procesomgevingen, hoge temperaturen, hoge schokken, trillingen, schuurmiddelen en chemicaliën.

Conclusie

Naarmate de afdruksnelheid toeneemt en de winstmarges kleiner worden, wordt "het de eerste keer goed doen" veel belangrijker. Een fout in de initiële viscositeitsinstelling kan resulteren in het produceren van enkele duizenden meters afval in een mum van tijd. Strakke controle met een nauwkeurige sensor, gecombineerd met een responsief controlesysteem, heeft ons in staat gesteld om ons printproces te stroomlijnen, de kleurkwaliteit te verbeteren en verspilling te verminderen.